福州大学地震模拟振动台三台阵基础设计与施工研究

方子明,黄福云,陈宝春,宗周红

(1.福州大学土木工程学院,福建福州 350116;2.东南大学土木工程学院,江苏南京 250012)

1 台阵反力基础特点

福州大学结合自身特点、海峡两岸区域优势以及国内外抗震研究发展情况,建成了国内外首套可移动的地震模拟振动台三台阵系统.该系统主要由3个水平三自由度的振动台组成,其中中间为固定台,台面尺寸为4.1 m×4.1 m,台面自重为11 t、最大负载为22 t;两个小台的台面的尺寸均为2.51 m×2.51 m,台面自重为5 t、最大负载均为10 t.小台可以在导轨上移动,每个小台的移动范围为0~10 m,移动后的最大工作范围可达24 m,大台与小台也可组成为9 m×2.5 m的大型振动台.三个台的工作频率范围均为0.1~50 Hz,可进行建筑结构抗震试验、桩-土-结构共同作用地震模拟试验、大跨结构或者管线结构等的多点激励抗震试验等.

该地震模拟振动台三台阵系统主要由激振系统、控制系统、支承与导向系统以及反力基础等组成.由于激振系统具有推力大、工作频率范围宽等特点,因而这些大出力、高频的载荷必然会反作用于反力基础上,因此要求反力基础具有很大的刚度和强度[1].同时,振动台在工作时相当于一个大的震源,因此需通过质量较大的反力基础来降低振动,从而尽量减小振动对周围环境的影响[2].此外,该系统为静压轴承与导轨支承的可移动台阵,因而对反力基础的施工精度要求非常高.也就是说,该地震模拟振动台阵反力基础的特点是要求混凝土的刚度和质量大、预埋件的强度和精度高,对周围环境影响小.为满足这些要求,应在反力基础的设计和施工过程中采取相应的技术与措施,不过对该方面的研究还不够深入和具体.国内已有单位由于施工时未满足精度要求而影响了振动台阵设备的安装与使用,且目前国内外建设大型地震模拟振动台阵的越来越多,因此,本文可为台阵反力基础的设计与施工提供参考.

2 台阵反力基础设计

地震模拟振动台基础一般按照动力机器基础的理论进行设计分析[3],基础的重量为台面与负载总重量的20~50倍,基础的最大激振加速度一般应小于0.1g.同时,基础底面积要足够大,这样可以增大基础的几何阻尼,减小基础的共振影响,而且可提高基础系统的固有频率,并可减小基础对低频的试验大厅及周边房屋结构的振动影响.按形状分,地震模拟振动台的基础主要有整体式开口箱形基础、水平和垂直分离型基础、基础与桩基组合型以及带隔振沟的箱形基础等[4].

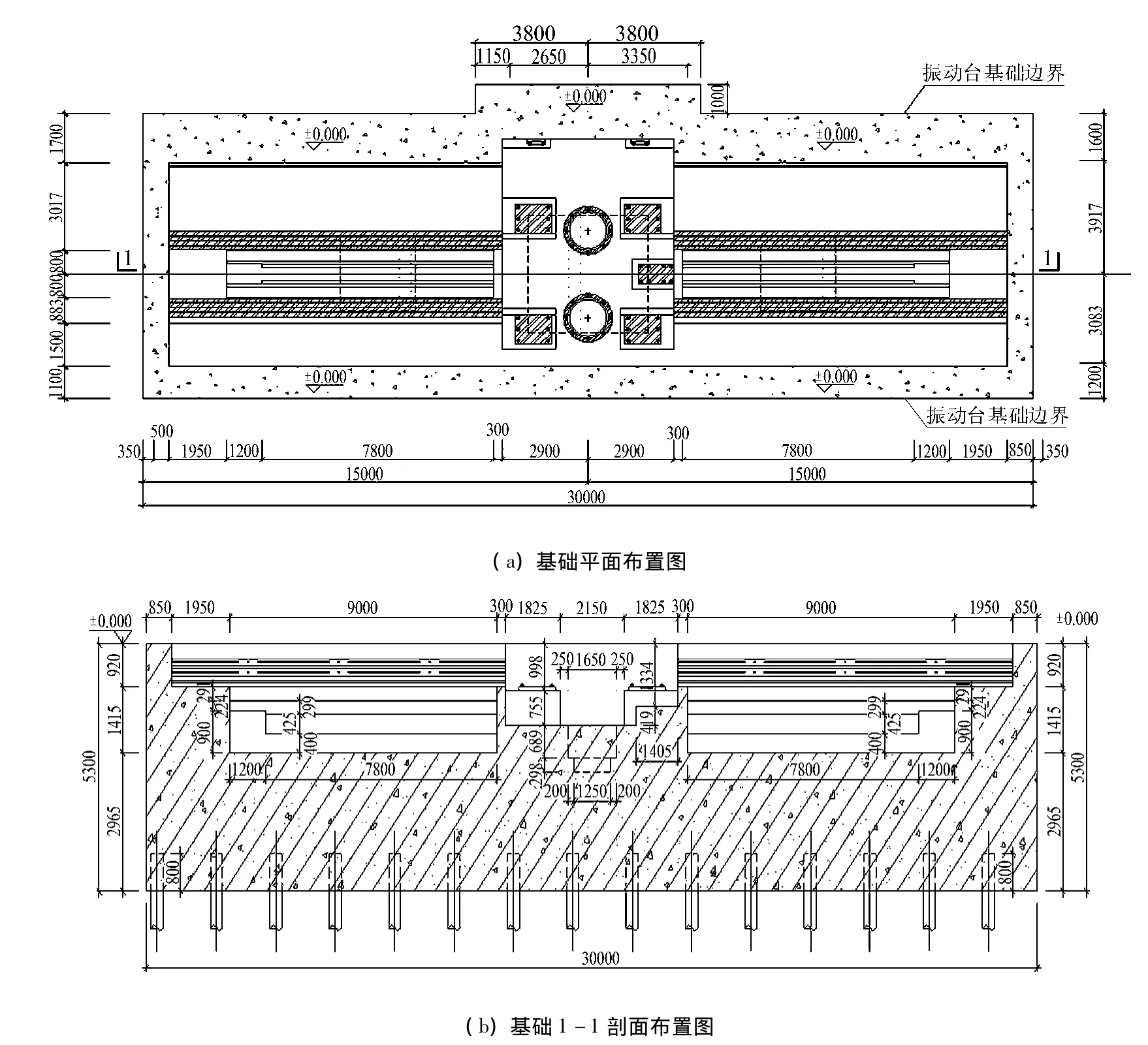

为了减小振动对周围环境的影响,福州大学地震模拟振动台三台阵反力基础采用了带有隔振沟的基础与桩基组合的形式.基础周边设有约100 cm深、10 cm宽的隔振沟,沟内用隔振橡胶填充,隔振沟可以有效地减弱由低频段振动向远处传播的作用.该反力基础总质量达到3 600 t,约为负载的60倍.为了尽可能的增大该台阵反力基础的刚度,提高反力基础的频率,长、宽、深尺寸设计为30 m×9.8 m×5.3 m;同时,为了使其重心尽量与力作用线重合,在基础一侧的中部凸出长约7.5 m、宽约1.0 m的质量块,以达到振动反应最小的目的,其平面和剖面布置如图1所示.实测表明,该振动台阵运行时对周围环境的影响很小,对周围场地上引起的振动也非常小,最大不超过0.02g.

图1 地震模拟振动台三台阵基础(单位:mm)Fig.1 The reaction mass of triple shaking tables(unit:mm)

3 台阵反力基础施工

该台阵系统的台面由静压轴承和导轨支承,采用静压轴承支承要求支承面平整,精度一般要求达到0.1 mm·m-1.为了使可移动的台面在任一位置都很平整,要求导轨平面的平整度达到0.3 mm/3 m,且需保证三个台的工作面(使模型安装锚固的上表面)处于同一水平面.另外,为了保证台阵系统的三个台面中轴线在同一轴线上,基础的整体轴线偏位不得大于1 mm.因此,台阵基础的设计施工难度要比单台的大很多,需要娴熟的施工技术来保证其精度[5].同时,台阵系统的精度要求越高,反力基础的振动对其性能的影响越大,也即需尽量减小基础的自身振动.

3.1 桩基础施工

拟建场地位于福州大学新校区,根据岩土工程勘察报告,振动台阵基础场地土从上往下依次是中砂层、淤泥层、卵石层、粉质粘土、卵石层、强风化花岗岩层和中风化花岗岩层.根据勘测结果未发现不良的地质灾害和地质作用,场地稳定,适宜本工程的建设.

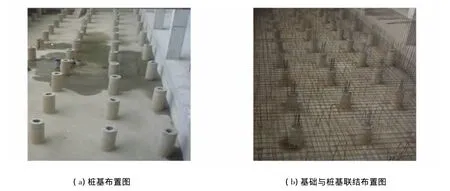

对于桩基础的施工采用钻孔灌注形式,为了与上部的块体基础更好的固结,桩顶长0.8 m部分与大块基础浇筑成一体.管柱内径0.2 m,外径0.4 m,采用梅花桩的布置形式,桩长28 m,共设置了84根,如图2(a)所示.桩基础采用同大块基础相同等级的C30混凝土,为了使其与反力基础联结成整体,在桩基顶部以梅花形植筋,如图2(b)所示.

图2 基础与桩基施工图Fig.2 The piles and reaction mass

3.2 预埋件加工和安装

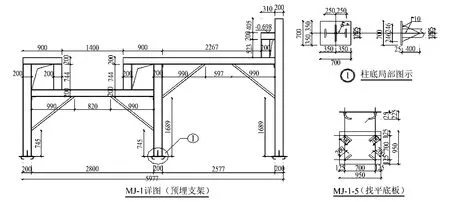

该地震模拟振动台阵反力基础内部共有13套预埋件,主要分为两种类型:第一类预埋件是完全埋入混凝土内部的,主要起支承与定位作用,包括预埋支架(MJ-1)、预埋支架联结件以及大台X向与Y向预埋支架等;另一类预埋件则是下半部埋入混凝土内并与第一类预埋件相联,上部则与设备底座相联,主要包括大、小工字钢导轨及其调节部件,小台滑槽及其调节部件,导向轴承预埋件,空气牵拉预埋件等.

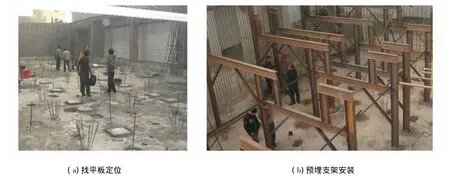

该振动台阵反力基础预埋件的加工精度以及安装与定位精度均要求非常高,而混凝土浇注过程中通常会使预埋件变形甚至变位,因此需精心设计与施工.对于第一类型,为了精确定位预埋件,可在施工前先加工制作精度较高的找平钢板(即图3的MJ-1-5找平板)并按设计位置精确定位,如图4(a)所示.然后在找平底板上定位并安装预埋支架(MJ-1)及相应的联结件,使各预埋件形成整体,进而防止混凝土浇注时对预埋件的影响,如图4(b)所示.

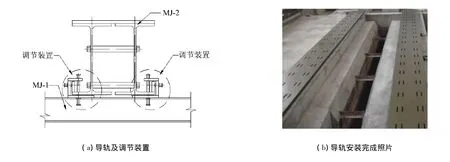

相对来说,第二类型的预埋件的定位与安装精度要比第一类的高得多,因为其是直接与振动台作动器及静压轴承等设备底座相连的预埋件,且需置于第一类型预埋件上部并与之焊接连接.为将这些预埋件安装精度控制在设计要求的范围内,设计了如图5(a)所示的三向调节装置,通过设置三个方向的调节螺栓可对预埋件进行三维微调,待调节到位后将导轨(MJ-2)与预埋件支架(MJ-1)的间隙用铁片填塞焊,使其固定于支架上,导轨安装前需过火热处理,焊接时采用CO2气体保护焊.该调节装置设置在MJ-1上,并在导轨(MJ-2)两侧各设置一套,沿导轨方向共设置了12套.

通过采用精密测微水准仪(测量精度可达0.02 mm)实测表明,该调节装置是可行的,导轨全尺寸范围内的水平最大偏差仅为0.21 mm,达到了设计要求的0.3 mm/3 m的安装精度,轴向偏差为0.5 mm,也满足不大于1 mm的要求,混凝土浇注完成后的导轨如图5(b)所示.

图3 预埋支架构造图(MJ-1)(单位:mm)Fig.3 Embedment drawing of MJ-1(unit:mm)

图4 预埋支架安装示意图Fig.4 The photos of installation of embedment

图5 预埋件导轨安装Fig.5 The installation of rails

3.3 大体积混凝土施工

福州大学地震模拟振动台三台阵的反力基础长、宽、深分别为30 m、9.8 m、5.3 m,混凝土用量达到1 400 m3.因此,大体积混凝土浇筑是振动台基础施工过程中最重要的一部分,如果施工不当,会产生温度裂缝等,从而极大地降低反力基础的刚度,也会对预埋件的精度产生影响.为了解决大体积混凝土施工的问题,主要采用了四个方面的措施,分别是混凝土材料与级配的选取、混凝土浇筑工艺的设计、混凝土内外温差的控制与监测措施和混凝土的养护措施.

3.3.1 材料与级配的选取

该反力基础对混凝土本身的强度要求不高,因此,可采用强度等级不高的混凝土.采用C30混凝土,加入约8%的复合膨胀剂和10%左右的粉煤灰,以防止和控制混凝土的收缩及裂缝,提高混凝土的抗裂性[6].对于水泥的选取,考虑到普通水泥水化热较高,因而采用中低水化热的425级普通硅酸盐水泥,并控制水泥中发热速度最快的铝酸三钙含量在7%以下.粗骨料采用碎石,粒径为5~25 mm,细骨料采用中砂,平均粒径大于0.5 mm,含泥量控制在2%以下,并选用和易性较好、抗压强度较高以及级配良好的石子配制混凝土,以减少水泥及水的用量,从而使水泥水化热减少,降低混凝土的升温.

3.3.2 浇筑工艺的设计

结合预埋件的定位与安装,并尽量减小混凝土的一次浇注量,反力基础混凝土的施工分四层浇注,浇注厚度自下而上分为1、1.56、1.31和1.43 m,以第二层的浇筑量最大,达到455 m3,浇筑完成时间为8 h.

混凝土浇筑时采用“一个坡度、循序推进、一次到顶”的浇筑工艺.浇筑时先在一个部位进行,直至达到设计标高,混凝土形成扇形向前流动,然后在其坡面上连续浇筑,循序推进.这种浇筑方法能较好的适应泵送工艺,使每车混凝土都浇筑在前一车混凝土形成的坡面上,确保每层混凝土之间的浇筑间歇时间不超过规定的时间.同时可解决频繁移动泵送管的问题,也便于浇筑完的部位进行覆盖和保温.

混凝土浇筑时在泵车的出灰口处配置几台振捣器,因为混凝土的坍落度比较大,在1.5 m厚的底板内可斜向流淌1 m远左右,其中2台振捣器主要负责下部斜坡流淌处振捣密实,另外几台振捣器主要负责顶部混凝土振捣.

由于混凝土坍落度比较大,会在表面钢筋下部产生水分,或在表层钢筋上部的混凝土产生细小裂缝.为了防止出现这种裂缝,在混凝土初凝前和混凝土预沉后采取二次抹面压实措施.现场按每浇筑一个台班制作3组试块,1组为7 d抗压强度,1组为28 d抗压强度并作为技术档案资料用,另l组作为14 d抗压强度备用.

3.3.3 温度控制与监测措施

在大体积混凝土前预先埋设了冷却降温水管和电子测温系统,如图6所示,以实时监测与控制混凝土内外温差变化,从而控制大体积混凝土中施工裂缝的出现和发展.在大体积混凝土浇筑时应设专人配合预埋降温管,预埋时降温管应与钢筋绑扎牢固,以免振捣混凝土时发生移动或损坏,并确保所有接头牢固且不漏水.由于第二层浇筑厚度为1.56 m,特布置了二层冷却水管,其中下层距下表面550 mm,上层距上表面550 mm,横向间距为500 mm,冷却水管与水泵连接.测温线应按测温平面布置图进行预埋,并在线的上段用胶布做上标记,便于区分深度.测温线用塑料带包好,绑扎牢固,不能让测温端头受潮.测温线位置用保护木框作为标志,便于保温后查找.

图6 冷却降温水管布置照片Fig.6 The photo of cooling system

图7 混凝土养护措施Fig.7 The curing of concrete

测温时若发现混凝土内部最高温度与表层温度差达到25℃或温度异常,应及时采取措施或暂停浇注.一般大体积混凝土浇捣完成后3~5 h升温最高,需重点监测,测温间隔时间为1 h,其它时间间隔为2 h.下层测温点布置在下表面以上100 mm位置,离钢筋位置间距100 mm以上,中层测温点布置在中间位置,上层测温点布置在表层以下100 mm处,其他层要求同下层.

3.3.4 养护措施

混凝土浇筑后应立即采取保温措施,可先在混凝土表面覆盖二层保温毯,然后在上面覆一层塑料薄膜,避免内外温差过大,造成混凝土开裂.另外,在混凝土终凝后,在结构表面蓄水,进行蓄水养护,表面蓄水深度为150 mm.由于水具有一定的隔热效果[7],因而可在一定时间(7 d左右)内,根据实测内外温差增加或减少蓄水深度,并配合内部冷却水管控制混凝土表面与内部温度之间的差在20℃以内,使混凝土在预定时间内具有一定的抗裂强度,从而达到裂控目标.根据实测结果表明可有效降低温度5℃左右.

由现场振动实测试验表明[1],该台阵反力基础的基频较大,超过10 Hz,同时,系统运行时反力基础的振动非常小,说明该反力基础的刚度较大,施工质量达到了要求.

4 结语

总结了地震模拟振动台三台阵反力基础的混凝土质量和刚度大、预埋件强度和精度高,对周围环境影响小的特点,并得到了以下主要结论:

1)通过采用带有隔振沟的基础与桩基础组合的形式、并在隔振沟设置隔振橡胶的反力基础对周围环境的影响很小,且可有效的降低反力基础振动引起的周围场地土的振动.

2)通过合理的设计与施工解决了该台阵反力基础高精度的预埋件及轨道的定位和安装.

3)通过混凝土材料与级配的选取、浇筑工艺的设计、温度控制与监测以及养护等措施解决了大体积混凝土的施工,保障了反力基础须刚度大的要求.

因此,对于地震模拟振动台台阵反力基础来说,通过采用合理的设计和施工方式,能够满足振动台阵的相关要求,并为今后反力基础的设计与施工提供参考与借鉴.

[1]韩英才.大型动力基础的设计研究[J].建筑结构学报,1986,6(5):59-66.

[2]尹谦钧,侯杰,邱法维.地震模拟振动台的基础设计研究[J].工程抗震与加固改造,2009,31(4):40-44.

[3]张德武.三维六自由度地震模拟振动台基础的动力分析与设计计算方法研究[D].西安:西安建筑科技大学,2009.

[4]黄浩华.地震模拟振动台的设计与应用技术[M].北京:地震出版社,2008.

[5]唐松涛.大体积混凝土基础中高精度预埋件的施工控制方法[J].价值工程,2011,23(3):83-84.

[6]JGJ 28-86粉煤灰在混凝土和砂浆中的应用技术规程[S].北京:中国建筑工业出版社,1987.

[7]GB 50204-2002混凝土结构工程施工质量验收规范[S].北京:中国建筑工业出版社,2010.