设置垫板的T形件螺栓连接力学性能有限元分析

吴兆旗,朱晓明,郑剑智,喻露

(福州大学土木工程学院,福建福州 350116)

0 引言

传统T形件连接通过螺栓将两个T形件翼缘直接相连而成,常用来模拟钢结构梁-柱螺栓连接节点受拉区的性能[1-2].地震作用下梁柱节点主要承受往复弯矩作用,静力荷载作用下的受拉区则被往复拉压.Swanson等人[3]和Piluso等人[4]研究了T形件连接在往复拉压荷载作用下的滞回性能,并建立了相应设计方法和荷载-变形关系滞回模型.为增强连接耗能,Latour等人[5]将T形件翼缘设计成漏斗形状,通过试验研究分析其耗能能力和低周疲劳问题.

课题组提出在传统T形件翼缘之间设置垫板,使翼缘在压力作用下也能形成塑性铰,从而达到提高其耗能能力的目的[6-7];并将设置垫板的T形件作为耗能元件应用于梁-柱节点,对其性能进行了数值模拟和试验研究,初步验证了连接构造措施的可行性[8-9].为深入研究该类连接的性能,文献[10]完成了其在往复拉压作用下的拟静力试验研究工作.本研究在试验工作的基础上,采用ABAQUS软件对设置垫板的T形件连接在单调和往复拉压作用下的的力学性能进行模拟,分析讨论了不同参数对连接承载力、刚度、耗能能力等性能的影响.

1 有限元模型的建立

1.1 试件情况

共设计了5个试件,其中4个设置垫板,另外1个为传统不设置垫板试件以供对比.试件变化的主要参数为T形件长度b和垫板宽度lp,具体情况见表1.试验只考虑延性连接情况,即超载后T形件翼缘屈服,但螺栓不出现脆性断裂.T形件截面尺寸为63.5 mm×150 mm×6.5 mm×6 mm,翼缘和腹板连接处圆角半径为15 mm,采用Q235钢材制作;垫板厚度取为20 mm,采用Q345钢材制作;采用10.9级M16摩擦型高强度螺栓,中心线到T形件翼缘边缘的距离为25 mm.

表1 试件几何尺寸Tab.1 Dimensions of specimens (mm)

1.2 单元选择及网格划分

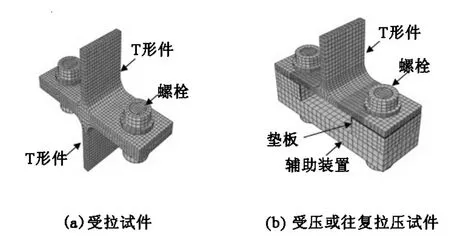

T形件、垫板和辅助装置采用八节点六面体单元C3D8R来模拟,各组件之间的接触和分离采用相应的界面单元来模拟.根据文献[11]建议的方法建立螺栓模型,即螺栓杆螺纹部分用具有螺栓有效直径的圆柱体代替,其余无螺纹部分则采用螺栓名义直径,垫圈和螺栓杆不直接相连;沿受弯板件厚度方向划分三个单元以获取较高的计算精度[12],划分网格后的有限元模型如图1所示.试件受拉时,采用如图1(a)的对称结构形式;试件受压或者往复拉压时,为防止结构发生非预期失稳,T形件利用两个螺栓固定在代表柱翼缘的辅助装置上,如图1(b)该辅助装置顶板厚40 mm,并设有加劲肋.

图1 试件有限元模型Fig.1 Finite element model of specimens

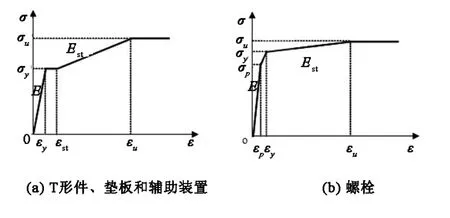

图2 材料应力-应变关系图Fig.2 Stress- strain relationship of steel and bolt

1.3 材料的本构关系

根据钢结构材料的弹塑性特点,T形件、垫板和辅助装置材料的应力-应变关系近似简化为如图2(a)所示的折线.E为钢材弹性模量;Est为钢材强化阶段的模量;εy为屈服应变;σy和σu分别为钢材的屈服强度和极限强度.取屈服极限应变εst=10 εy;强化极限应变εu=100 εy.对于螺栓材料包括螺栓体、螺栓头、螺栓帽,其应力-应变曲线如图2(b)所示.σp为钢材的弹性比例极限;εp为弹性极限应变;εy为对应残余应变为0.002时的应变值.强化极限应变εu=8 εy.材料均为各向同性,弹性模量取2.06×105MPa,泊松比取为0.3.计算中采用Von-Mises屈服准则及其关联流动法则,材料强化模型采用多线性随动强化准则.

1.4 边界条件及加载

模型中考虑了T形件翼缘之间、垫板与T形件翼缘及钢板之间、螺栓头垫圈与T形件翼缘及钢板之间、螺栓杆与栓孔之间的接触,所有接触均采用面-面接触,选用有限滑移算法.接触面切线方向采用库伦摩擦,摩擦系数取为0.4,由于考虑的是摩擦型高强螺栓的连接形式,螺栓杆与孔壁之间的摩擦系数为0,法向方向为硬接触.

底部端面每个节点限制三个方向的位移.荷载施加及计算过程为:①对螺栓施加很小的预拉力,让各个接触关系平稳地建立起来,利用Bolt Load对螺栓施加预拉力;②将螺栓预拉力增加到相应设计值,预拉力设计值按照《钢结构设计规范》GB50017[13]的规定取为100 kN;③将螺栓预紧力改为固定螺栓的长度,并对上部T形件腹板顶端施加垂直于翼缘平面的位移荷载.

2 计算结果及分析

2.1 受拉性能分析

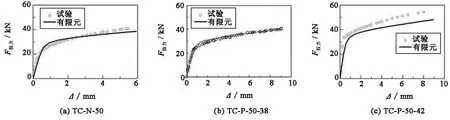

试件TC-N-50、TC-P-50-38和TC-P-50-42三个试件在受拉荷载作用下的荷载-位移关系曲线如图3所示,其中试验测得结果来源于文献[10].从图3可以看出,有限元结果与试验结果吻合良好,说明元分析模型能够很好的分析设置垫板和不设置垫板的T形件连接受拉性能.

图3 数值分析与试验结果对比曲线Fig.3 Contrast curves of numerical analysis and test results

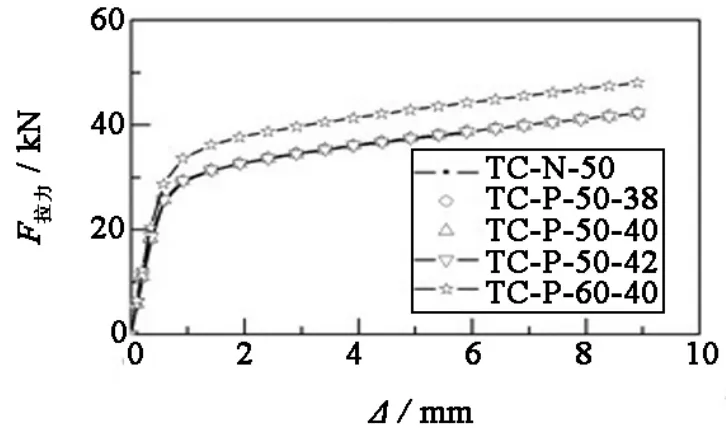

有限元分析得到的所有试件在受拉作用下的荷载-位移关系曲线如图4所示.从图4可以看出:设置垫板对连接受拉性能影响不大.主要原因是设置垫板并没有改变T形件翼缘的约束条件,也没有改变螺栓与T形件腹板之间的相对位置;增大T形件长度L对连接的刚度和承载力均有提高.L由50 mm增大到60 mm时,受拉承载力提高13.6%.

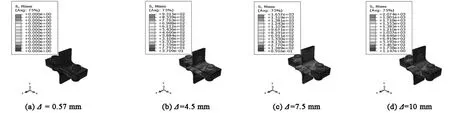

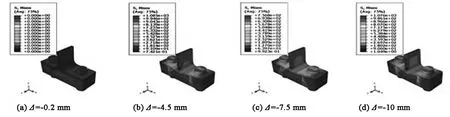

以试件TC-P-50-38为例,详细分析连接在拉力作用下的性能.螺栓施加预拉力后,试件各部分处于弹性状态;当位移荷载为0.57 mm(对应外力为25.4 kN)翼缘与腹板连接倒角处和螺栓头外侧的翼缘开始屈服,如图5(a)所示;随着荷载的增加,塑性区域继续扩展.位移荷载加至4.5 mm(外力为36.8 kN),T形件翼缘出现明显屈服变形,如图5(b)所示;当位移荷载为7.5 mm(外力为40.4 kN),T形件翼缘变形显著,塑性铰基本形成,靠近腹板的螺栓由于约束作用加强也出现屈服,如图5(c)所示;图5(d)表示位移荷载为10 mm时,塑性区域扩展至全截面,塑性铰完全形成.最终失效发生于T形件翼缘在靠近腹板和螺栓中心线处形成塑性铰.由于垫板的钢材等级较高,加载过程始终处于弹性阶段.

图4 试件拉力荷载-位移曲线Fig.4 Tension load - deformation relationship curves

图5 试件TC-P-50-38塑性应变图Fig.5 Plastic strain development process of TC-P-50-38

2.2 受压性能分析

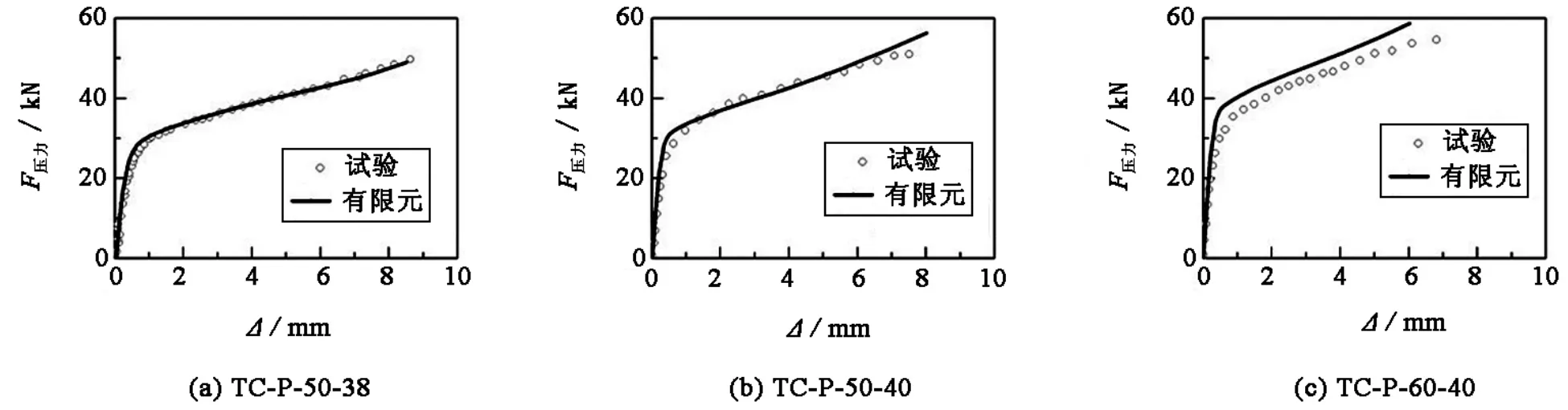

T形件翼缘之间设置垫板,为受压时反向变形提供了空间,使其在压力作用下也能屈服.图6给出试件TC-P-50-38、TC-P-50-40、TC-P-60-40在压力作用下有限元分析和试验[14]测得的荷载-位移关系曲线.从图6中也可以看出,有限元分析结果与试验结果拟合较为一致.

图6 数值分析与试验结果对比曲线Fig.6 Contrast curves of numerical analysis and test results

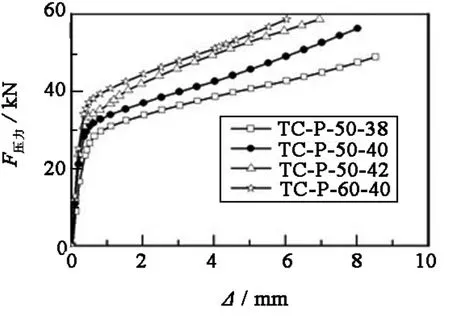

所有设置垫板试件的荷载-位移关系曲线如图7所示.从图7可以看出:①随着垫板宽度的增加,连接刚度和承载能力均有所增加.TC-P-50-40试件的承载力和初始刚度较TC-P-50-38试件分别增大了18.4%和39.4%;TC-P-50-42试件的承载力和初始刚度较TC-P-50-38试件分别增大了31.2%和64.2%;TC-P-50-42试件的承载力和初始刚度较TC-P-50-40试件分别增大了10.8%和17.8%.② 随着T形件长度b的增加,连接的初始刚度和承载能力均有所增加.TC-P-60-40试件的承载力和初始刚度较TC-P-50-40试件增大了18.7%和20.7%.

压力荷载作用下TC-P-50-38试件塑性应变图如图8所示.螺栓施加预拉力后,各部件处于弹性状态.当施加的位移荷载为0.2 mm时,垫板边缘处的T形件翼缘开始屈服(图8(a)),此时产生的外力为16.6 kN;当位移荷载增加至4.5mm(外力为24.8 kN)时,T形件腹板与翼缘连接的倒角处也发生屈服,垫板处的塑性区域进一步发展,塑性铰开始形成,如图8(b)所示;位移加载至7.5 mm(外力为46.1 kN),螺栓垫片底部也开始屈服,T形件翼缘出现明显变形(图8(c));位移为10 mm(外力为53.9 kN)时,T形件翼缘塑性变形明显,塑性铰已基本形成(图8(d)).最终的失效模式为T形件翼缘与腹板连接的倒角处和垫板边缘处形成塑性铰.在受压作用下高强螺栓具有足够的刚度对翼缘进行约束,整个加载过程没有发现翼缘翘起现象.

图7 试件压力荷载-位移曲线Fig.7 Compression load - deformation relationship curves

图8 试件TC-P-50-38塑性应变图Fig.8 Plastic strain development process of TC-P-50-38

2.3 滞回性能分析

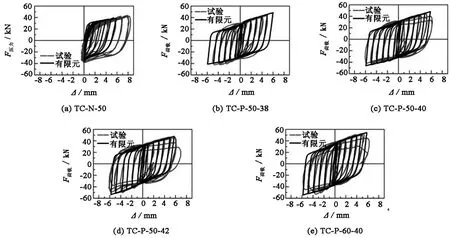

往复拉压荷载作用下各试件荷载-位移关系滞回曲线如图9所示.从图9可以看出,各试件的滞回曲线饱满、稳定,在多次循环中强度和刚度没有明显降低;有限元计算结果和已有试验结果相比,吻合良好;未设置垫板试件TC-N-50只能在受拉时耗散能量,而设置垫板试件在拉压两个方向均能耗散能量;设置垫板试件耗散能量约为同尺寸传统试件的1.5~2倍;随着设置垫板宽度的增加,试件耗能能力略有提高;随着T形件长度b增加,连接的耗能能力增加,但极限变形变化不大.

图 9试件荷载-位移滞回曲线Fig.9 Hysteretic loops of load - deformation of specimens

3 结论

1)建立的有限元模型能够很好的模拟设置垫板T形件连接在单调拉力、单调压力和往复拉压作用下的性能,能够用来在更大范围内调查该类型连接的性能;

2)设置垫板T形件连接在往复拉压作用下滞回性能稳定、滞回环饱满,在拉压方向上均能耗散能量,其耗能能力为不设置垫板的T形件连接的1.5~2倍左右;

3)设置垫板对连接抗拉刚度和承载力等性能影响不大;随着设置垫板宽度增加,连接的抗压刚度和承载力均有一定程度的增加;

4)随着T形件长度的增加,连接拉压刚度、承载力和耗能能力均有提高.

[1]European Committee for Standardization.DIN EN 1993-1-8-2010 Eurocode 3:Design of steel structures Part 1-8:Design of joints[S].Brussels:European Committee for Standardization,2005.

[2]Faella C,Piluso V,Rizzano G.Structural steel semirigid connections:theory,design and software[M].London:CRC Press,2000.

[3]Swanson J,Leon R.Bolted steel connections:tests on T-stub components[J].Journal of Structural Engineering,2000,126(1):50–56.

[4]Piluso V,Rizzano G.Experimental analysis and modelling of bolted T-stubs under cyclic loads[J].Journal of Constructional Steel Research,2008,64:655-669.

[5]Latour M,Rizzano G.Experimental behavior and mechanical modeling of dissipative T-stub connections[J].Journal of Structural Engineering,2012,138(2):170 -181.

[6]吴兆旗,姜绍飞,曾建仙,等.易修复钢结构梁柱节点:中国,ZL2010 1 0164386.1[P].2011-06-22.

[7]吴兆旗,何田田,姜绍飞,等.钢结构梁柱连接节点抗震性能研究进展[J].福州大学学报:自然科学版,2011,39(5):658-665.

[8]Wu Zhao-qi,Su Jian-qiang,Jiang Shao-fei.Determination of design bending moment of a T-stub connection with inserted plates[J].Advanced Science Letters,2012,9(1):642 -646.

[9]吴兆旗,苏建强,姜绍飞,等.设置垫板的梁-柱T形件连接节点滞回性能试验研究[J].建筑结构学报,2012,33(12):10-19.

[10]邱骏达,吴兆旗,刘志航,等.设置垫板的T形件连接滞回性能试验与数值模拟[R].福州:福州大学,2012.

[11]Wu Zhao-qi,Zhang Su-mei,Jiang Shao-fei.Simulation of tensile bolts in finite element modeling of semi-rigid beam -to-column connections[J].International Journal of Steel Structures,2012,12(3):339 -350.

[12]Bursi O S,Jaspart J P.Basic issues in the finite element simulation of extended end plate connections[J].Computer and Structures,1998,69(3):361-382.

[13]中华人民共和国建设部.GB 50017-2003钢结构设计规范[S].北京:中国计划出版社,2003.