基于高速摄像的引线键合高尔夫球现象形成规律实验研究

向 康 韩 雷 王福亮 李军辉

中南大学现代复杂装备设计与极端制造教育部重点实验室,长沙,410083

0 引言

引线键合是当前最重要的微电子封装技术[1]。目前,90%以上的芯片均采用引线键合技术进行封装。引线键合就是用非常细的线把芯片与引线框架(或基板)连接起来[2]。当前,芯片功能不断增强,引线越来越多,而体积却变得越来越小,焊盘在整个芯片中所占的面积比不断上升,实现更小间距的键合就是要缩小焊盘的间距,即要求更细的金线、更小的金属球(FAB)和键合球(bonded ball),这可能造成键合质量问题,如第一键合点处键合强度的下降。焊盘间距缩小,金球偏斜,尤其是出现的高尔夫球(golf_ball)现象,可能导致相邻键合球相接处的电路短路。因此金球的大小和形状不仅仅影响第一焊点的质量,而且影响低弧度线环形成的可行性[3]。为此有必要设置合适的参数以形成大小及形状一致的金球。

文献[4]研究了FAB形状与金线直径和FAB尺寸的关系;文献[5]的研究表明,电子打火(electronic flame-off,EFO)的电流和时间是FAB形成的两个最重要因素;文献[6]的研究表明,铜线打火时,打火杆与铜线间的复杂电场可能是形成高尔夫球现象的原因。但是这都是针对球形成后的研究,却没有对球形成的整个过程即打火过程的研究。本实验用高速摄像系统记录尾丝熔化成球的全过程,有规律地改变打火参数,分析不同参数条件下,球心与尾丝中心线的偏距,分析得到高尔夫球现象出现的原因。

1 实验设备和方法

1.1 实验设备

1.1.1 打火设备

以Kulicke&soffa公司的8028S型全自动金丝球焊线机为打火成球设备。实验只对一焊打火成球过程进行研究,故只设置打火参数,其他参数与打火过程无关,球参数如表1所示。

表1 球参数设置

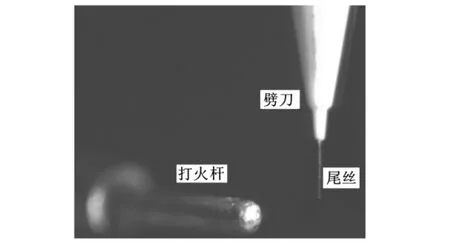

实验选用2mm×4mm的叠成芯片,金丝直径为25.4μm(1mil)。实验中,打火杆位于尾丝左侧,其位置关系如图1所示。

图1 打火杆与劈刀的位置关系图

1.1.2 图像采集设备

使用Photron公司的FASTCAM SA1.1型的高速摄像系统记录打火成球的全过程。在该实验中拍摄速率为20 000帧/s,图片大小为512pixel×512pixel,整个记录过程持续1s。由于打火时间极短,约为1ms,100张图像就可覆含尾丝熔化成球的全过程,故只保存大约100张。图1中,尾丝直径约为27pixel,为了方便计算,以下计算尺寸、偏距以pixel为单位。

1.2 实验方法

实验用自动键合机中的打火电压信号来触发高速摄像采集系统。打火电压约为-0.4V,小于高速摄像采集系统触发电平3.7V。为此使用OP37芯片设计反向放大10倍的电路,将打火电压信号接到电路中,用输出电压信号触发高速摄像机记录采集打火过程,从而实现了打火与采集图像的同步,获得了打火熔化成球过程的图像资料。OP37芯片的传输延迟时间为纳米级,对于约为1ms的打火时间可以忽略不计。

选择150W的卤素灯,通过光纤传输,对尾丝打背光,拍摄到清晰的尾丝熔化成球过程的序列图像。

2 实验分析

2.1 打火成球初步的图像处理

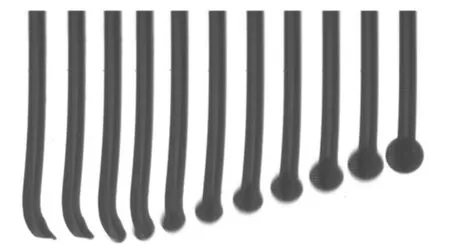

通过高速摄像系统在不同预设电流和预设球直径条件下,采集到尾丝熔化成球的全部过程。图2所示为预设打火电流为30mA,预设球直径为50.8μm(2.0mil)条件下尾丝熔化成球的过程,其中,预设球直径为预先在自动键合机上设置的球直径。对所得到的图像进行滤波处理、二值化后,提取出尾丝和球的边界点,其效果如图3a所示,虚线以上的点称之为外点;虚线以下的点称之为内点,从边界点中提取出内点,而后运用最小二乘法对内点进行圆拟合,可以精确得到球的半径和球心坐标,如图3b所示。

图2 尾丝熔化成球过程图

同时也对未熔化前的尾丝进行图像处理,得到尾丝中心线与焊球球心位置,由此算得球心与尾丝中心线的偏距,如图4所示。从图4可看出,形成的球明显偏离尾丝中心线,这时认为偏差过大,已形成高尔夫球现象,影响引线键合质量,经计算,二者偏距约为3.2pixel,故定义当球心与尾丝中心线的距离超过3pixel时,形成高尔夫球现象。

图3 焊球边界点及其拟合圆图

图4 偏心距图

2.2 打火电流对球径的影响

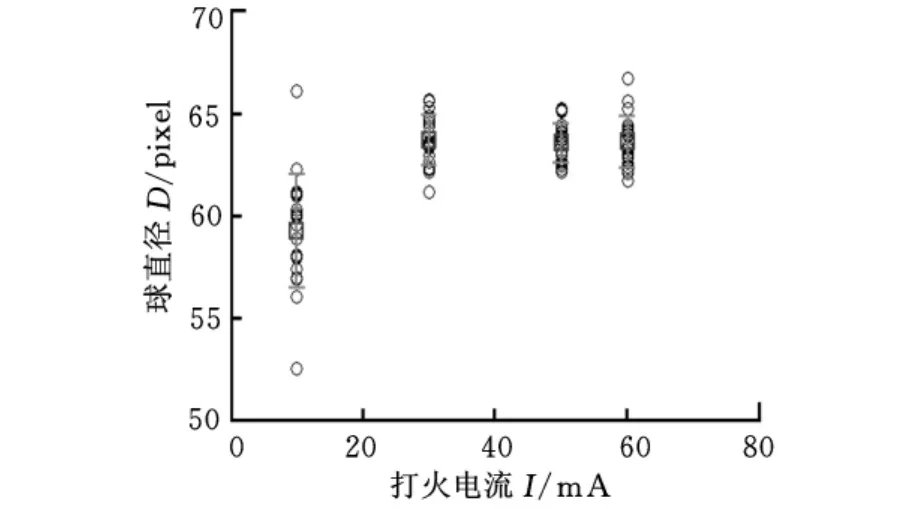

实验中保持其他打火参数不变,预设打火电流范围为10~60mA,预设球直径范围为40.64~71.12μm(1.6 ~2.8mil)。在相同参数条件下,实验重复20次。利用MATLAB处理图像,得到最终成球的直径、圆心坐标及其与尾丝中心线的偏差。图5、图6所示分别为预设直径为50.8μm(2.0mil)和60.96μm(2.4mil)时,不同的预设打火电流条件下,最终得到的球直径真实值。当预设打火电流较小(10mA)时,球直径的真实值比预设值小;预设打火电流在20~60mA间,球径真实值与预设球直径较为接近,其偏差可以忽略,具体情况如图5、图6所示。

图5 预设球直径为50.8μm时,球的真实直径

2.3 打火电流对高尔夫球现象形成的影响

图6 预设球直径为60.96μm时,球的真实直径

预设球直径为50.8μm,打火电流为10mA情况下球心与尾丝中心的偏差要比20~50mA预设打火电流条件下的大一些,但相差不大,约为0.3pixel。20~50mA预设打火电流条件下,球心偏差相差无几。出现这种的原因可能是,10mA预设打火电流条件下形成的球直径真实值与预设值相比偏小。在较大电流条件(60mA)下,形成的球心与尾丝偏距较大,达2.5pixel左右,且偏心标准差也较大,如图7所示。由此说明在大打火电流条件下形成的球不平稳,易形成高尔夫球现象,严重影响引线键合的质量,对整个芯片封装造成破坏。图7、图8中,正数表示球心偏向于尾丝中心线的左侧,负数表示球心偏向于尾丝中心线的右侧。如图7所示,球心基本上都偏向于尾丝左侧,这可能是由打火杆位于尾丝的左侧所造成的。

图7 预设球直径为50.8μm时,球心与尾丝中心的偏距图

图8 预设球直径为60.96μm时,球心与尾丝中心的偏距图

预设球直径为 50.8μm,预设打火电流在10~50mA范围内时,球心与尾丝中心偏距约为1pixel,焊球球心基本偏向于尾丝中心线左侧,偏距标准差也较为稳定。但当预设打火电流改为60mA时,偏左偏右的球都大量存在,且球心与尾丝中心线的偏距的标准差较大,如图8所示。这说明在大电流(60mA)条件下,形成的球不稳定,易产生高尔夫球现象。出现这种情况可能是在预设球直径较大情况下,打火电流越大,球的成长速度越快,导致最终成球的不稳定。从图5~图8可以明确看出,当电流在20~50mA时,形成的球直径与预设球直径相近,而且球心偏差小,球心偏差标准差也较小,在这段范围内,所形成的球较为稳定;在60mA打火电流条件下,形成的球很不稳定,极易出现高尔夫球现象。因此高尔夫球现象出现的一个原因是大的打火电流。

2.4 预设球直径对高尔夫球现象形成的影响

当预设打火电流为30mA时,球直径的真实值与预设值基本一致。有规律改变预设球直径,得到球心偏差的平均值及其标准差,如图9所示。从图9明显可以看出,当预设球直径较小(40.64μm(1.6mil))时,实验结果分析得出球心偏斜较大,大于 2pixel;预设球径在45.72~71.12μm(1.8~2.8mil)范围内时,球径偏斜较小,约为1pixel。故较小的预设球直径也是产生大的球心偏斜的一个原因,此时也易产生高尔夫球现象,影响引线键合质量。

图9 30m A打火电流条件下,不同的预设球直径时球心偏差

3 结语

(1)焊球的真实直径值,除与预设球直径参数相关外,还与预设打火电流有关。当预设打火电流较小(10mA)时,球直径的实际值达不到球直径的预设值;在20~60mA预设打火电流下,实际值与预设值相差无几。

(2)影响球心位置的因素有预设球半径和预设打火电流。当预设球直径较小40.64μm时,相对于较大的预设球直径(50.8μm、60.96μm),球心与尾丝中心线的偏距偏大,在该条件下产生高尔夫球现象的几率要大;当预设打火电流为20、30、40、50mA时,形成的球直径值与预设球直径值相近;当预设打火电流增大至60mA时,球心与尾丝中心线的距离极不稳定。预设球直径为50.8μm时,球心基本偏向于尾丝左侧;预设球直径为60.96μm时,出现许多左右偏斜的球,所得偏距也较大,这种情况下,易产生高尔夫球。

[1]Wang Fuliang,Li Junhui,Han Lei,et al.Effect of Ultrasonic Power on Wedge Bonding Strength and Interface Microstructure[J].Transactions of Nonferrous Metals Society of China(English Edition),2007,17(3):606-611.

[2]Chiu SS,Chan H LW,Or SW,et al.Effect of Electrode Pattern on the Outputs of Piezosensors for Wire Bonding Process Control[J].Materials Science and Engineering,2003,99(2):121-126.

[3]Levine L,Osborne M,Clabber H,et al.Improving Intermetallic Reliability in Ultra-fine Pitch Wire Bonding[C]//Advanced Packaging Technologies Seminar,SEMITechnology Symposium.Singapore,2004:1-5.

[4]Hong Sung - Jae,Cho Jong - Soo,Moon Jeong - Tak,et al.The Behavior of FAB(Free Air Ball)and HAZ(Heat Affected Zone)in Fine Gold Wire[C]//International Symposium on Electronic Materials and Packaging.Jeju Island,Korea,2001:52-55.

[5]Chen Jau - Liang,Lin Yeh - Chao.A New Approach in Free Air Ball Formation Process Parameters Analysis[J].IEEE Transfer on Electronic Packaging Manufacturing,2000,23(2):116-122.

[6]Uno T.Enhancing Bondability with Coated Copper Bonding Wire[J].Microelectronics Reliability,2011,51(1):88-96.

——目镜套筒