基于静电感应的金属接触损伤诊断研究

徐一鸣 左洪福 詹志娟 徐君军

南京航空航天大学,南京,210016

0 引言

在工程实际中,部件的表面接触损伤常导致机构故障甚至完全失效[1]。常用的监测方法把振动与声音的显著增大或大磨粒的显著生成作为失效的判据[2],这些方法往往只能监测到较为严重的损伤。基于静电感应的金属机构接触损伤监测技术,通过直接测量故障部位和产物,实现对部件表面损伤状态的早期监测,使预知维修成为可能。

目前,对金属接触损伤时产生静电现象的研究已有初步进展:Nakayama等[3]用金刚钻圆锥在不同固体表面上进行擦伤,研究了固体的静电发射特性;德国慕尼黑技术大学齿轮研究中心、美国南安普顿大学先后利用销盘试验、循环润滑的疲劳试验、FZG试验装置验证了静电感应信号作为金属部件接触损伤失效判据的可行性[4-6]。

但由于上述研究尚不能实现损伤的定位和定量,故笔者以金属摩擦试验为手段,利用小波等方法对信号进行处理,基于静电感应模型和传感器阵列,依靠智能算法对金属表面损伤的损伤位置和程度进行辨识。

1 金属接触损伤静电感应模型

1.1 金属接触损伤静电生成原理

对于金属接触损伤时产生静电的现象,目前尚未有统一的理论解释,静电的产生是以下多个因素综合作用的结果:

(1)当不同金属的表面相互接触时,接触的微凸体顶端发生塑性变形,形变导致相变区的形成。不同金属的表面相变区有不同的接触电势差,互相接触导致金属表面带静电[7]。DeVecchio等[8]使用开尔文探针系统和原子力显微镜针对金属表面磨损进行研究,验证了相应的化学和组织相变现象。Zharin等[9]也利用开尔文探针系统验证了磨损过程中接触电势差的变化,并指出金属接触中形成的相变区与母体材料有不同的功函数,不同功函数的金属接触会产生接触电势差。

(2)当不同金属的表面相互接触时,微凸体发生塑性剪切,较软金属的凸起被移除并转移到较硬金属上。这些被移除的凸起导致磨损颗粒(通常都带电)的增加[4]。

(3)金属表面发生切割、犁、断裂、剥离时,新生表面会发射出电子、光子、离子和中性粒子,新生表面周围的空气被电离,电离出的部分自由电子被金属表面捕获,表面静电因此而产生[10-11]。同时,电子、光子、离子和中性粒子的辐射强度随着新生表面的增多而增大,所以表面静电会随着损伤程度的增大而增多[12]。

(4)某些金属在接触摩擦过程中会形成功函数较高的白层(比基体的功函数高),白层和基体之间产生接触电势差,这也会使得金属表面带静电[13]。

1.2 传感器静电感应模型

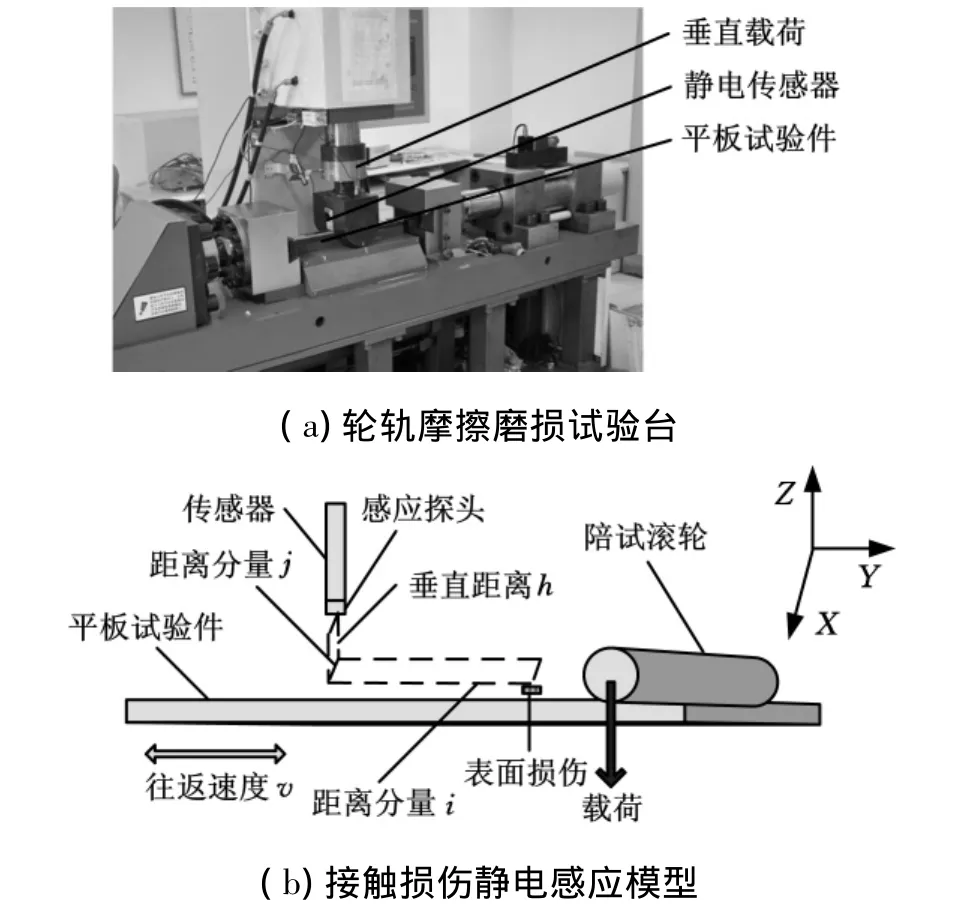

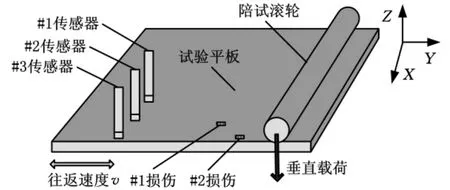

试验在轮轨摩擦磨损试验台上进行,如图1所示。接触副分别为平板试验件和陪试滚轮,平板试验件的水平往返运动速度为v,陪试滚轮受到垂直向下的载荷。垂直于平板试验件安装的静电传感器用于监测试验件表面损伤。

图1 试验台及静电感应模型

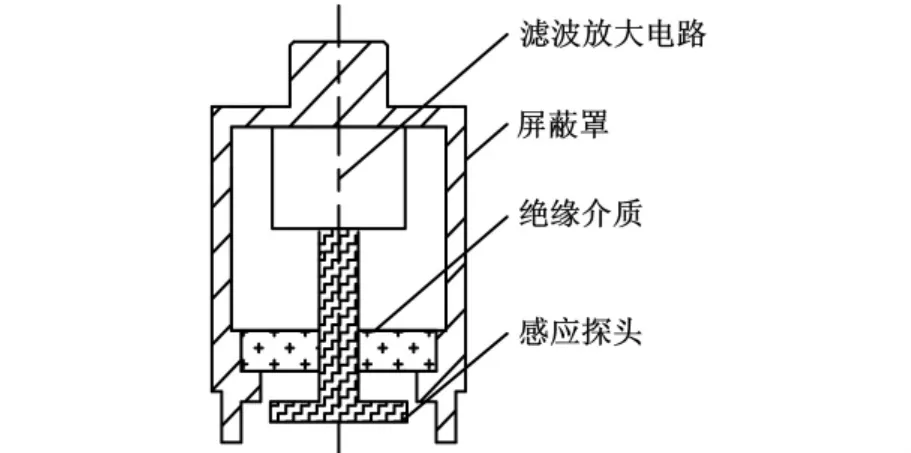

如图2所示,静电传感器由感应探头、滤波放大电路、屏蔽罩和绝缘介质(四氟乙烯)组成。

图2 静电传感器结构

当点电荷Q经过传感器附近时,参照高斯定律,以点电荷Q为中心、半径R的球为高斯面,则此面上的电通量与Q的关系为

式中,ε为点电荷周围空气的介电常数;E为空间电场强度。

若把此高斯面放入一个同样大小的法拉第桶,在此法拉第桶表面上取一小面积S,则此面积中的电荷量QA与S、E有以下关系:

所以,传感器实际检测到的电荷QA与Q的关系[14]为

式中,A为传感器感应面的面积;r为电荷到感应面的距离。

静电传感器感应的电荷信号比较微弱,必须将其通过信号调理放大,以电压信号输出。静电采集电路所测电压信号[14]为

式中,K为与测量系统有关的常量;i为静电荷与感应头水平距离的Y方向分量;t为时间;j为静电荷与感应头水平距离的X方向分量;h为传感器感应探头到试验平板的垂直距离。

为了简化模型,假设点电荷Q沿水平匀速接近传感器,运动路径经过感应头中轴线(此时i=0),然后远离,根据式(4)仿真得到:点电荷在接近传感器感应面的过程中,产生一个振荡信号(振荡方向随电荷极性而变化),该时域信号的形状、频域能量分布会随点电荷Q的运动速度v的变化而变化,其仿真电压输出信号如图3所示。

图3 静电感应仿真信号

2 试验结果及分析

在常规室温无润滑条件下,对Ti-6Al-4V材料平板试验件进行接触损伤诊断研究。试验件表面火焰喷涂碳化钨,涂层厚度为150μm,粗糙度Ra=3.2μm。滚轮陪试件材料为GCr15,表面镀硬铬,基体硬度大于 58HBC,粗糙度Ra=3.2μm。

静电传感器垂直于平板试验件安装,感应面距离平板表面2mm;静电信号采样频率取2kHz,使用带通滤波(范围为1~1000Hz);垂直载荷设定为恒定18kN,根据赫兹接触理论,陪试滚轮与平板试验件接触应力为1155MPa;平板往复频率为0.53Hz。

2.1 金属接触损伤典型信号

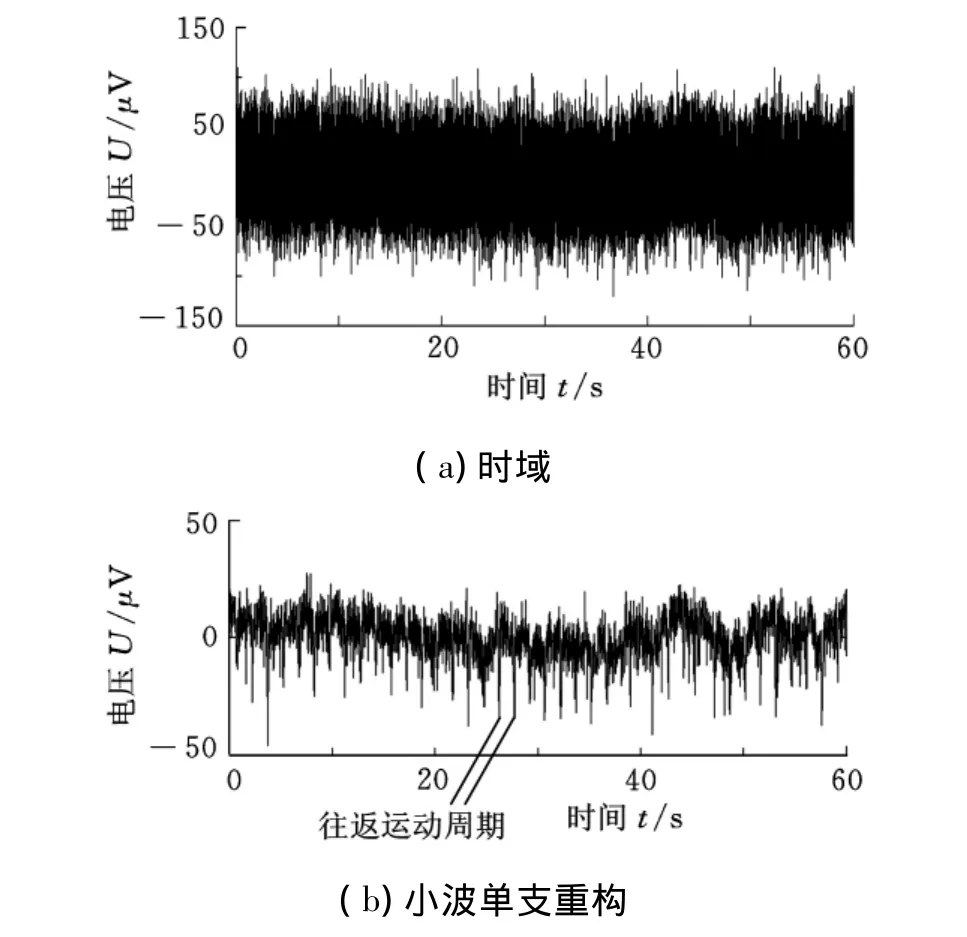

2.1.1 金属表面无损伤时的典型信号

试验条件不变,选取表面无明显损伤试验件,静电信号如图4a所示。根据金属摩擦磨损理论和静电生成原理,金属表面在接触时产生相变区,同时生成表面微裂纹和摩擦损伤。所以金属表面即使在无明显损伤时,仍然有微弱静电产生,但信号幅值较小而淹没在环境噪声中。故针对信号进行小波单支重构,以达到消除环境噪声的目的。

单支重构的信号处理方法利用一个小波细节的小波系数进行信号重构,其他小波细节及小波逼近为零,这样不同的频率成分就被突出了[15]。

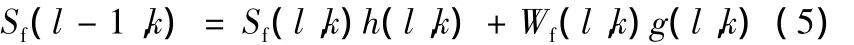

常用的小波变换重构公式为

式中,Sf(l,k)为尺度系数;Wf(l,k)为小波系数;h(l,k)、g(l,k)分别为低通和高通滤波器;l为最佳尺度,l∈Z;k=0,1,2,…,N-1;N为信号长度。

图4b所示为使用sym5小波分解后,重构尺度为5的静电感应信号的低频部分,信号中包含明显的周期性振荡成分,周期约为1.66s,这与试验板件运动周期相符。所以,在金属表面无明显损伤的情况下,也存在由轻微表面损伤引起的静电信号,淹没在环境噪音中的低频静电信号需要通过滤波去噪进行识别。

图4 金属表面无损伤静电信号

2.1.2 金属表面有损伤时的典型信号

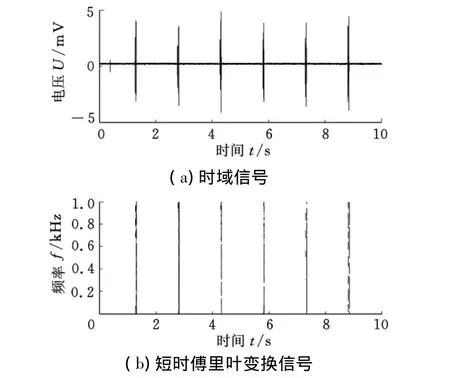

试验条件不变,在试验件表面制造出沿Y方向宽1mm、X方向宽40mm、深300μm的损伤,损伤通过间隔切削表面部分材料获得,监测信号如图5a所示。时域信号中存在明显与平板试验件运动周期相对应的振荡信号,且振荡信号的幅值比图4中的信号幅值大很多。图5a中信号的信噪比SNR大于60,则采用带通滤波去除直流分量。但由于信号中含有大量非平稳信号,故采用短时傅里叶变换方法进行分析。

短时傅里叶变换的定义为

式中,m为信号序列数;ω为信号角频率;x(m)为离散信号值;w(n-m)为实数窗序列,m,n∈Z。

对图5a进行短时傅里叶变换后,结果如图5b所示。在非损伤区域,静电信号主要为环境噪音,能量主要集中在400Hz以下;在接触损伤区域,损伤引起的振荡信号在整个频谱上均有分布,且振荡信号出现的周期与板件运动周期相对应。

图5 金属表面损伤典型静电信号

对比图4a和图5a中的信号及其幅值数量级可知,静电感应方法可以有效区分金属表面是否发生损伤。

2.2 基于静电感应的金属接触损伤定位

试验条件不变,如图6所示,在试验件表面切削出2个半径为2mm、深300μm的圆形损伤,2个损伤在Y方向的距离为5mm,X方向的距离为5mm。采用3个相同的静电传感器,沿X方向等间距安装。按照静电感应模型,当同一个损伤引起的静电荷经过3个传感器附近时,3个传感器输出电压信号的相位相同,波形类似;当多个损伤引起的静电荷经过时,3个传感器电压信号的相位和波形均不相同。

图6 基于传感器阵的接触损伤定位

2.2.1Y方向的损伤定位方法

参照式(4)和图5中的典型静电信号,在试验平板的任一往返运动周期中,传感器所测振荡信号出现峰值时,传感器的位置与损伤位置相对应,且Y方向的坐标相同。

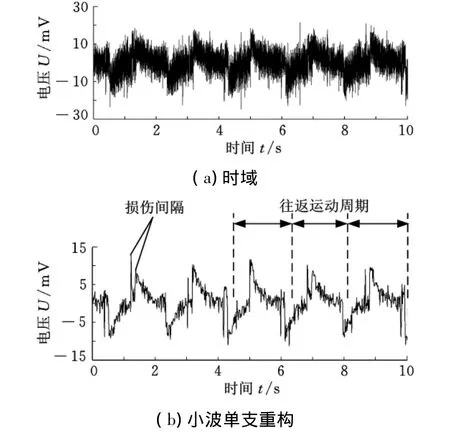

试验中#3传感器的信号如图7a所示。参照式(5)小波分解单支重构的方法,使用sym5小波分解后获得重构尺度为5的低频部分,如图7b所示。其中,静电信号的振荡信号对应于损伤中心位置,结合试验台的位移传感器,即可对任一表面损伤进行Y方向定位;图7b中,损伤之间存在明显的间隔,验证了基于静电感应的金属表面损伤定位的可行性。

图7 金属表面两个损伤静电信号

2.2.2X方向的损伤定位方法

图6中相邻传感器之间的间隔为18mm。当表面损伤引起的静电荷经过传感器附近时,均有相应的电压信号输出。根据2个传感器测得的电压关系(取#2和#3传感器),可以对表面损伤在X方向进行定位。

由式(4)可得静电荷沿Y方向经过任一传感器感应面附近时,测量信号输出电压的极大值:

根据式(7)可知,#2传感器和#3传感器输出的电压极大值之间的关系为

式中,j2为#2传感器与损伤水平距离的X方向分量;j3为#3传感器与损伤水平距离的X方向分量;U2max为#2传感器输出电压的最大值;U3max为#3传感器输出电压的最大值。

2个传感器输出电压如图8所示。

为排除偶然干扰因素,记录并计算多个周期内电压最大值的平均值,并得

图8 多传感器损伤定位时域信号

式中,(U2max)mean为多个周期内#2传感器测得电压最大值的平均值;(U3max)mean为多个周期内#3传感器测得电压最大值的平均值。

由式(8)得j2/j3=2.732,且由于安装时相邻两个传感器距离18mm,故j2=4.823mm,j3=13.177mm。

试验中,实际#2传感器和#3传感器的距离为18mm,且j2=5mm,j3=14mm,X方向的损伤定位误差较小,验证了基于静电感应的金属表面损伤定位的可行性。

2.3 基于静电感应的金属接触损伤定量识别

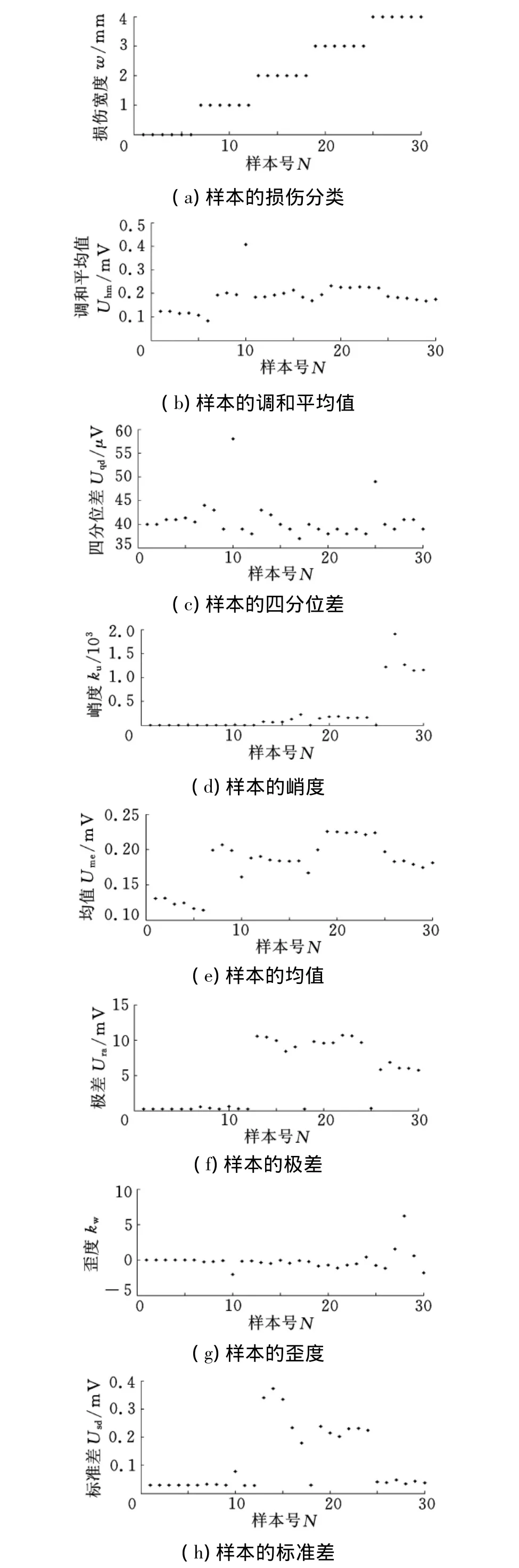

为了验证静电感应在金属表面损伤定量上的作用,预先在24个平板试验件表面分别用线切割作出一个损伤,加工出6个损伤宽1mm的试验件(7~12号样本)、6个损伤宽2mm的试验件(13~18号样本)、6个损伤宽3mm的试验件(19~24号)、6个损伤宽4mm的试验件(25~30号样本)。以上试验件的损伤长度均为40mm,深度均为300μm。另外选取6件无表面损伤的平板试验件(1~6号样本)。试验条件不变,每个样本取300s的数据,采样频率为2kHz。

2.3.1 静电信号统计指标的因子分析

对试验中不同损伤的典型静电感应信号,采用调和平均值、四分位差、峭度、均值、样本极差、歪度、标准差这7个统计指标,列出以上样本和指标的可视化视图(图9)。

指标数据之间存在大量的相关和冗余,故在此采用因子分析方法降维,将7类指标以较少的公因子来表示,在反映原指标提供的信息同时压缩指标数据量[16]。

在满足Heywood case现象及公共因子数目M要求(c-M)2≥c+M(c为样本的维数)的前提下,把公共因子M选为3,公共因子的累计贡献率为80.56%。

图9 不同损伤静电信号样本统计指标

公共因子f1、f2、f3与指标数据之间的关系用因子载荷阵表示如下:

式中,X为指标数据;F为公共因子,F=[f1f2f3];A为因子载荷矩阵;ε为误差。

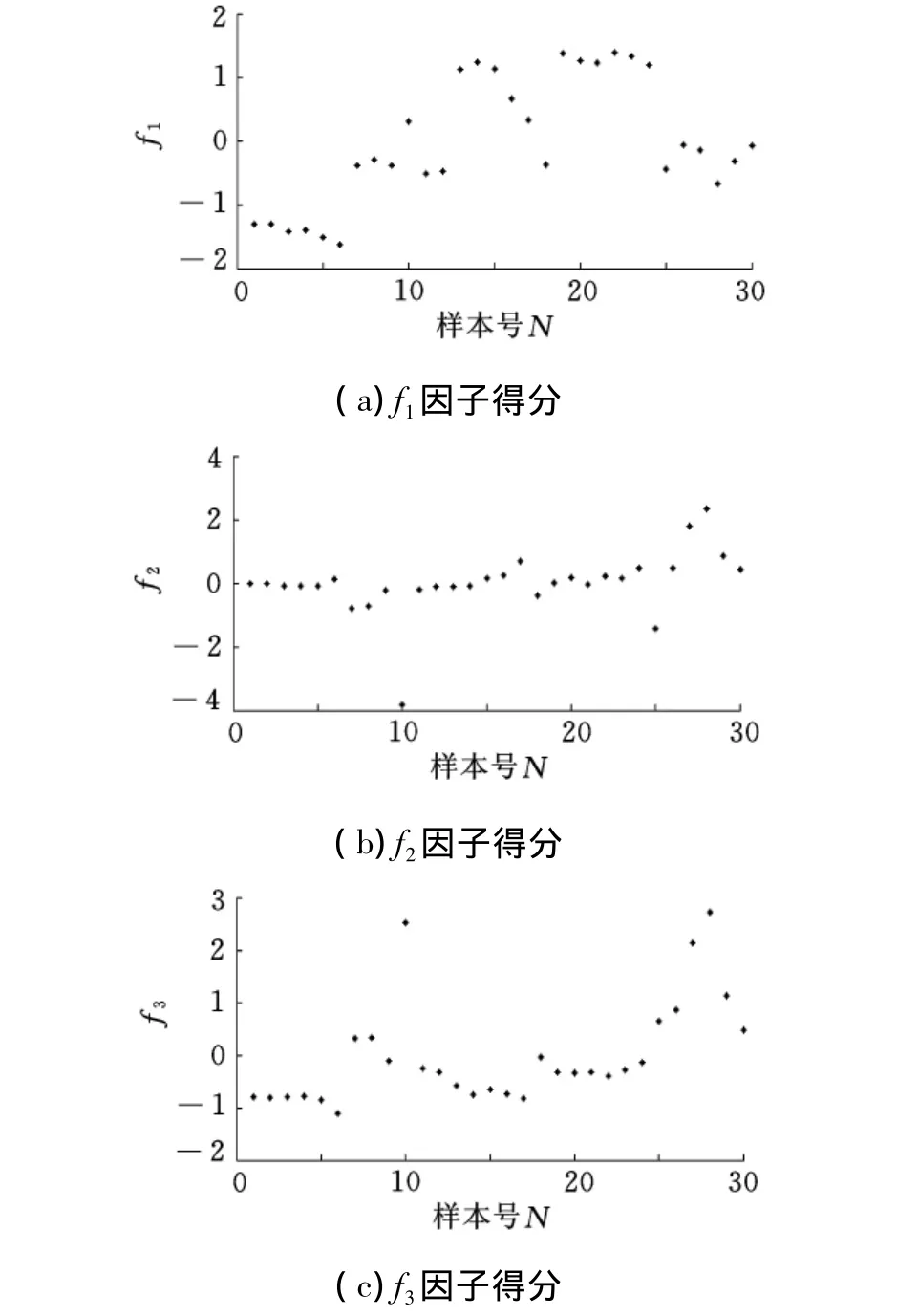

将得到因子以可视化视图(图10)表示。图10a中,无损伤样本得分均小于-1,有损伤样本(1mm损伤、2mm损伤、3mm损伤、4mm损伤)得分介于-1和2之间,故在f1因子上无损伤样本得分明显小于有损伤样本得分;图10b中,无损伤样本和1mm损伤样本得分最大值在0附近,2mm损伤和3mm损伤样本得分介于0和1之间,4mm损伤样本得分介于0和3之间,故在因子f2上损伤程度越大的样本得分越高;图10c中,无损伤样本得分在-1左右,1mm、2mm和3mm损伤样本得分在0左右,4mm损伤样本得分介于0.5和3之间,故各损伤样本在因子f3上的得分越高,损伤程度也相对越大。

图10 因子得分

2.3.2 基于支持向量机神经网络的接触损伤定量识别

由于试验件成本较高,样本较少,因此采用适合有限样本的支持向量机神经网络进行损伤定量识别。支持向量机就是通过用内积函数定义的非线性变换将输入空间变换到一个高维空间,在这个空间中求最优分类面。它能实现对不同类别的最优划分,具有很好的泛化性能[17]。

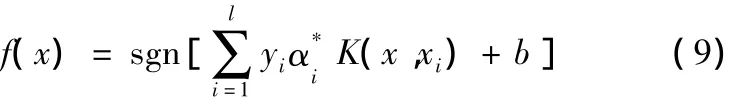

支持向量机的决策函数输出为

式中,(xi,yi)为训练样本;K(x,xi)为核函数;b为阈值;为每个样本对应的Lagrange乘子;x为待分类样本。

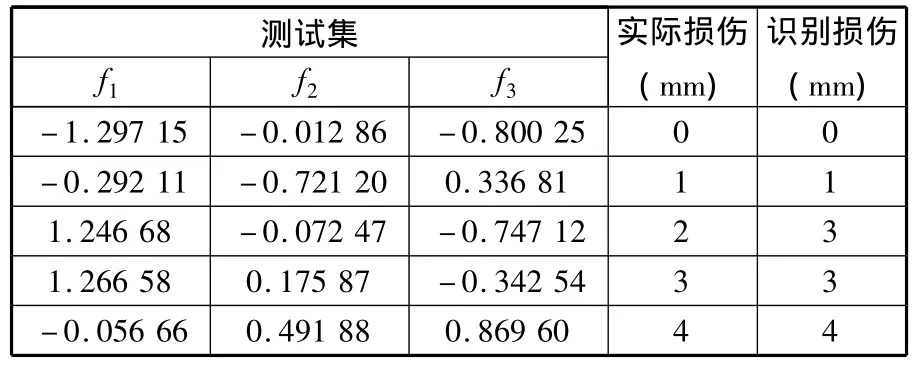

为了验证静电信号统计指标对故障损伤程度的识别性能,利用支持向量机神经网络,将因子得分作为输入,将损伤程度作为输出。首先对样本进行[0,1]区间的归一化处理,在5种损伤中各随机选取一个样本(作为测试集),将剩余25个样本作为训练集。核函数分别采用径向基核函数,结果如表1所示。

表1 测试集和识别结果

由表1所示结果可知:①在利用支持向量机神经网络对金属表面损伤进行诊断时,5个测试样本里有4个被正确识别;②利用以上方法分析静电信号,能够有效识别金属表面有无损伤,如无损伤的信号样本和损伤宽度为1mm的信号样本;③能够有效识别金属表面损伤程度差别较大的情况,如损伤宽度为1mm和3mm的两种信号样本;④金属表面损伤程度差别比较小的信号样本的识别误差较大,如损伤宽度为2mm和3mm的两种信号样本。

3 结语

基于静电感应的金属表面损伤诊断技术和方法可有效区分金属表面是否发生明显损伤,实现金属表面损伤的定位和损伤程度的识别。该技术具有很广阔的应用前景,未来可以应用在发动机轴承组件、齿轮传动部件、铁路轮轨的接触损伤监测与诊断上。未来的研究方向集中在以下几个方面:静电传感器本身和阵列的优化设计,与振动、温度等传感器进行数据信息融合,人工智能在静电信号处理中的应用。

[1]詹武,闫爱淑,丁晨旭,等.金属摩擦磨损机理剖析[J].天津理工学院学报,2001,17(增1):19-22.

Zhan Wu,Yan Aishu,Ding Chenxu,et al.Analysis on the Principle of Metal Friction and Abrade Wear[J].Journal of Tianjin Institute of Technology,2001,17(S1):19-22.

[2]李辉.滚动轴承和齿轮振动信号分析与故障诊断方法[D].西安:西北工业大学,2001.

[3]Nakayama K,Suzuki N,Hashimoto H.Triboemission of Charged Particles and Photons from Solid Surfaces during Frictional Damage[J].Journal of Physics D:Applied Physics,1992,25(2):303-308.

[4]Powrie H E G,Fisher C E,Tasbaz O D,et al.Performance of an Electrostatic Oil Monitoring System during an FZG Gear Scuffing Test[C]//International Conference on Condition Monitoring.Swansea,UK,1999:155-174.

[5]Harvey T J,Morris S,Wang L,et al.Real- time Monitoring of Wear Debris Using Electrostatic Sensing Techniques[J].Proceedings of the Institution of Mechanical Engineers,Part J:Journal of Engineering Tribology,2007,221(1):27-40.

[6]Harvey T J,Wood R JK,Powrie H E G.Electrostatic Wear Monitoring of Rolling Element Bearings[J].Wear,2007,263(7/12):1492-1501.

[7]Kasai T,Fu X Y,Rigney D A,et al.Applications of a Non - contacting Kelvin Probe during Sliding[J].Wear,1999,229(2):1186-1204.

[8]DeVecchio D,Bhushan B.Use of a Nanoscale Kelvin Probe for Detecting Wear Precursors[J].Review of Scientific Instruments,1998,69(10):3618-3624.

[9]Zharin A L,Rigney D A.Application of the Contact Potential Difference Technique for On-line Rubbing Surface Monitoring(Review)[J].Tribology Letters,1998,4(2):205-213.

[10]Nakayama K.Triboemission of Charged Particles and Resistivity of Solids[J].Tribology Letters,1999,6(1):37-40.

[11]Nakayama K.Tribocharging and Friction in Insulators in Ambient Air[J].Wear,1996,194(1/2):185-189.

[12]Morris S,Wood R J K,Harvey T J,et al.Use of Electrostatic Charge Monitoring for Early Detection of Adhesive Wear in Oil Lubricated Contacts[J].Journal of Tribology,2002,124(2):289-296.

[13]Harvey T J,Wood R JK,DenuaultG,etal.Investigation of Electrostatic Charging Mechanisms in Oil Lubricated Tribo - contacts[J].Tribology International,2002,35(9):605-614.

[14]Powrie H E G,Wood R J K,Harvey T J,et al.Electrostatic Charge Generation Associated with Machinery Component Deterioration[C]//IEEE Aerospace Conference Proceedings.Big Sky,Montana,USA,2002:441-448.

[15]段晨东,何正嘉.基于第二代小波变换的转子碰摩故障特征提取方法[J].汽轮机技术,2006(1):34-36.

Duan Chendong,He Zhengjia.Feature Extraction Approach for Rotor Rub-impact Using Second Generation Wavelet Transform[J].Turbine Technology,2006(1):34-36.

[16]石琴,郑与波.因子分析在汽车行驶工况构建过程中的应用[J].中国机械工程,2011,22(9):1123-1127.

Shi Qin,Zheng Yubo.Application of Factor Analysis in Driving Cycle Development[J].China Mechanical Engineering,2011,22(9):1123-1127.

[17]Lin C J.Formulations of Support Vector Machines:A Note from an Optimization Point of View [J].Neural Computation,2001,13(2):307-317.