基于仿真和正交试验的空气静压径向轴承承载能力研究

司东宏,张武果,段明德

(1.河南科技大学,河南 洛阳 471003;2. 三一重通机械有限公司,上海 201400)

空气轴承是高速主轴系统中重要的支承部件,不仅具有摩擦因数小,运动精度高,寿命长等特点,而且可以在很宽的温度范围和恶劣的环境中工作[1]。因此,在超精密加工、高速支承等领域显示出了广阔的应用前景。

空气静压轴承采用外部压缩空气供气,利用压缩空气通过节流器时产生的节流效应,使轴承具有承载力。文献[2-7]对轴承的承载特性进行了研究,文献[5]利用FLUENT软件建立摆角铣头静压气体轴承的模型,仿真分析了轴承偏心距、气膜厚度对轴承承载力、刚度和流量的影响。文献[2]采用有限差分法计算了空气静压径向轴承内气膜的压力分布,研究了供气压力、节流孔直径对轴承承载力和刚度的影响。

在以往的文献中,人们对空气静压径向轴承的研究主要集中在主参数对其承载性能的影响规律上,各个参数影响力的主次关系通常被忽略。此外,在高速支承领域,空气静压径向轴承的承载力偏低仍是需要解决的问题之一。下文利用基于有限体积法的计算流体力学(CFD)软件FLUENT求解轴承气膜内的压力分布[8];运用正交试验法设计试验方案[9],进行仿真试验,分析轴承主参数对其承载能力的影响。

1 轴承结构和工作原理

图1所示为空气静压径向轴承的结构。经过滤、干燥处理的压缩空气通过节流器导入到轴承的间隙中,使主轴沿径向形成气体润滑膜,承受径向载荷。此外,主轴上还开有与大气相通的排气通道,便于轴承排气。

图1 空气静压径向轴承结构图

图2所示为空气静压径向轴承的工作原理图,其工作原理为:节流器的流阻固定不变,气膜的流阻随着轴承间隙的变化而变化。当轴上加有载荷时,轴心随着承载方向移动出现偏心量e,轴与轴承靠近一侧轴承间隙变小,使此处气膜的流阻增加,故该侧间隙内的压力升高;与此相反,另一侧间隙内的压力降低,两侧产生的压力差,使轴承具有承载力[1]。

图2 空气静压径向轴承工作原理图

2 轴承流场数学建模

考虑空气的压缩性,假设空气在轴承中的流动为等温过程,当轴与轴承相对静止或者运动速度很低时,轴承间隙内气膜中各点的压力p满足Reynolds方程[1]

3 CFD仿真模型的建立及求解

3.1 CFD模型的建立及网格划分

忽略轴的表面及轴承内壁表面粗糙度的影响,在FLUENT的前处理软件GAMBIT中建立空气静压径向轴承的流场模型[8]。具有偏心量的轴承流场模型分为气膜区域、供气孔区域和供气孔在气膜中的区域3部分。

对于空气静压径向轴承的流场模型,由于其几何尺寸相差悬殊(轴承长度和直径与气膜厚度相差3个数量级),因此网格划分采用分区划分与非结构化网格相结合的方法。对气膜区域、供气孔区域和供气孔在气膜中的区域依次进行边、面、体网格划分操作。划分后的网格模型如图3所示。

图3 划分后的网格模型

3.2 迭代计算过程设置

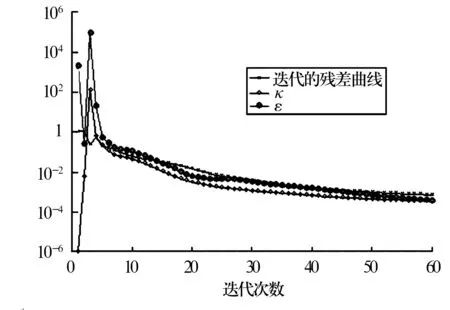

在FLUENT中进行网格的检查和标定、计算模型的选取、流体物性的设置、运算环境的设置、边界条件的设置、求解策略的设置以及模型的迭代计算。采用κ-ε湍流模型,选取非平衡壁面函数。求解器设置为基于压力的求解器(Pressure Based),压力速度耦合算法设置为SIMPLIC算法。定义求解残差监视器,对模型初始化后,迭代计算流场。通过残差曲线和流入、流出的流量差,判断计算结果是否收敛,如果残差曲线下降3个数量级且流入和流出的质量流量大致相等,可认为计算结果收敛。对于长度280 mm、直径250 mm、平均间隙30 μm、偏心率0.1、供气压力0.5 MPa和每排8个节流孔的模型,迭代的残差曲线和流入、流出的质量流量如图4和表1所示。

图4 迭代的残差曲线

表1 流入、流出的质量流量

4 正交试验设计与结果分析

在空气静压径向轴承承载性能研究中,考察的轴承结构参数和每个参数的水平都有10多个,各参数对承载性能的影响程度不一,确定各个因素的影响力以及影响规律,成为研究轴承承载性能需要解决的问题。正交试验法可大幅度减少试验数量而不影响质量;正交试验的直观分析法简便、易懂,通过综合比较,便可确定各个因素的影响力。

4.1 影响因素及水平

影响空气静压径向轴承承载能力的因素包括轴承自身的几何参数和外部供气参数,本试验主要考虑轴承平均间隙、节流孔直径、供气压力、偏心率、轴承长度和每排节流孔数6个因素,考虑到高速精密磨床的实际需要以及加工可行性,各因素水平的选择见表2。

表2 正交试验考虑的因素及水平

4.2 方案规划

采用正交试验的方法对分析因素和水平进行规划,选择L18(6×36)正交试验表[9],把对应的因素和水平填入正交试验表。按照正交表中所规划的各组试验条件,根据以上空气静压径向轴承承载力求解过程,进行轴承承载特性的研究试验。试验共得到18组分析方案的承载力。

4.3 结果分析

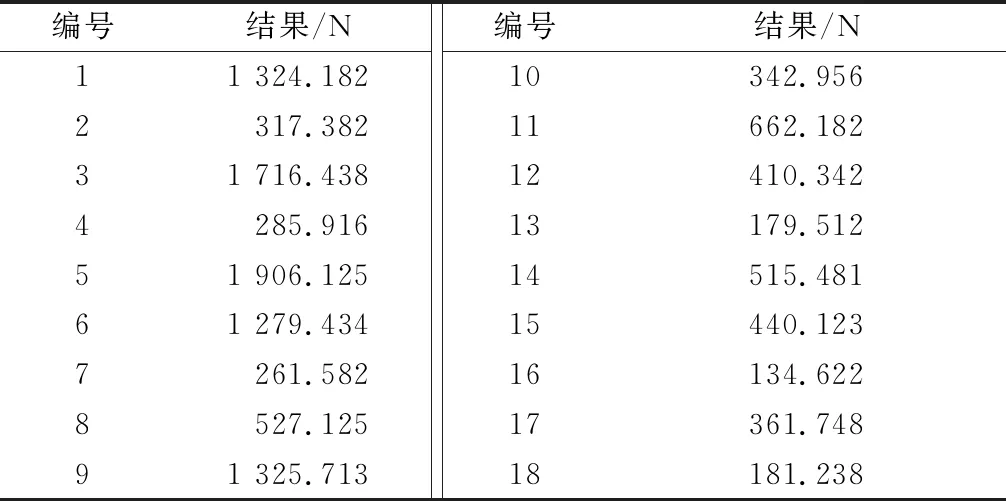

试验得到的空气静压径向轴承承载力结果(18组)见表3。

表3 轴承载荷试验结果

各因素的最佳水平组合以及对承载力的影响程度,可通过分析正交试验结果和极差得到,表4为各因素的较好水平和极差值。

表4 各个因素的较好水平和极差值

由上述结果可以看出,各因素的最佳水平组合为:平均间隙16 μm、节流孔直径0.3 mm、供气压力为0.5 MPa、轴承长度为280 mm、偏心率为0.3、每排节流孔数8个。从极差R可以得到各因素对承载力的影响顺序为:平均间隙、偏心率、节流孔直径、供气压力、轴承长度和每排节流孔数。因素水平与性能指标的关系如图5所示。

图5 各因素水平与指标的关系

由图5可得各参数对承载性能的影响规律:(1)当h0从13 μm增加到30 μm时,轴承承载力先增大后减小。当h0大于16 μm时,承载力开始下降,因此,h0存在一个最佳值;(2)承载力随供气压力的增大而增大;(3)当轴承静止或者转速很低时,承载力随着偏心率的增大而增大,偏心率较大时,承载力增幅相对较小,原因是轴静止时不能达到产生动压效应的条件,虽然偏心率较大,但承载力的提高幅度较小;(4)轴承长度为280 mm时,承载力最好,为817.846 N,轴承长度为250 mm和220 mm时,承载力逐渐变小,分别为698.531 N和512.306 N;(5)采用双排节流孔供气时,每排8个节流孔的轴承承载力稍高于每排6个孔的,每排4个节流孔的轴承的承载力最差;(6)节流孔直径从0.2 mm增加到0.4 mm时,轴承承载力显著提高。

5 结论

(1)各个因素对承载力的影响的主次顺序为:平均间隙、偏心率、节流孔直径、供气压力、轴承长度及每排节流孔个数。

(2)各因素的最佳组合为:平均间隙16 μm、节流孔直径0.3 mm、供气压力0.5 MPa、轴承长度280 mm、偏心率0.3、每排节流孔数8个。

(3)轴承承载力随着供气压力的增大而增大,随着偏心率的增大而增大,当偏心率较大时承载力增大幅相对较小;每排8个节流孔的轴承承载力大于每排6个孔和4个孔的轴承。