风力发电机主轴轴承感应加热装配工艺

王洪波,任俊祺,李长春,徐帆,周意普

(南车株洲电力机车研究所有限公司,湖南 株洲 412001)

主传动链是风机将风能转化为电能的主要部件,主轴轴承是主传动链的关键部件,因此,主轴轴承的性能将直接影响风机发电效率及维护成本。在轴承各种失效形式中,因轴承安装工艺或使用工具不当而导致轴承过早损坏的比例约为16%。因此,采用合理的装配工艺对保证轴承寿命和可靠性很有必要。

通常,为保证轴承能够传递足够的转矩,主轴轴承与主轴采用过盈配合连接。因此,主轴轴承组装多采用热装法,即利用热胀冷缩原理加热轴承,使其内圈胀大,实现准确装配。热装法要求:(1)清洗轴承及与其相配合的零件表面,保证无油污等杂质;(2)加热轴承至要求温度值;(3)水平吊装轴承套放到轴颈上,要求轴承内圈与轴套端面无间隙贴合。

下文以调心滚子轴承的感应加热为例,介绍轴承热装工艺中温度设定、加热器选型、轴承预紧等技术要点,为实现风机主轴轴承的可靠装配提供技术支持。

1 轴承加热温度设定

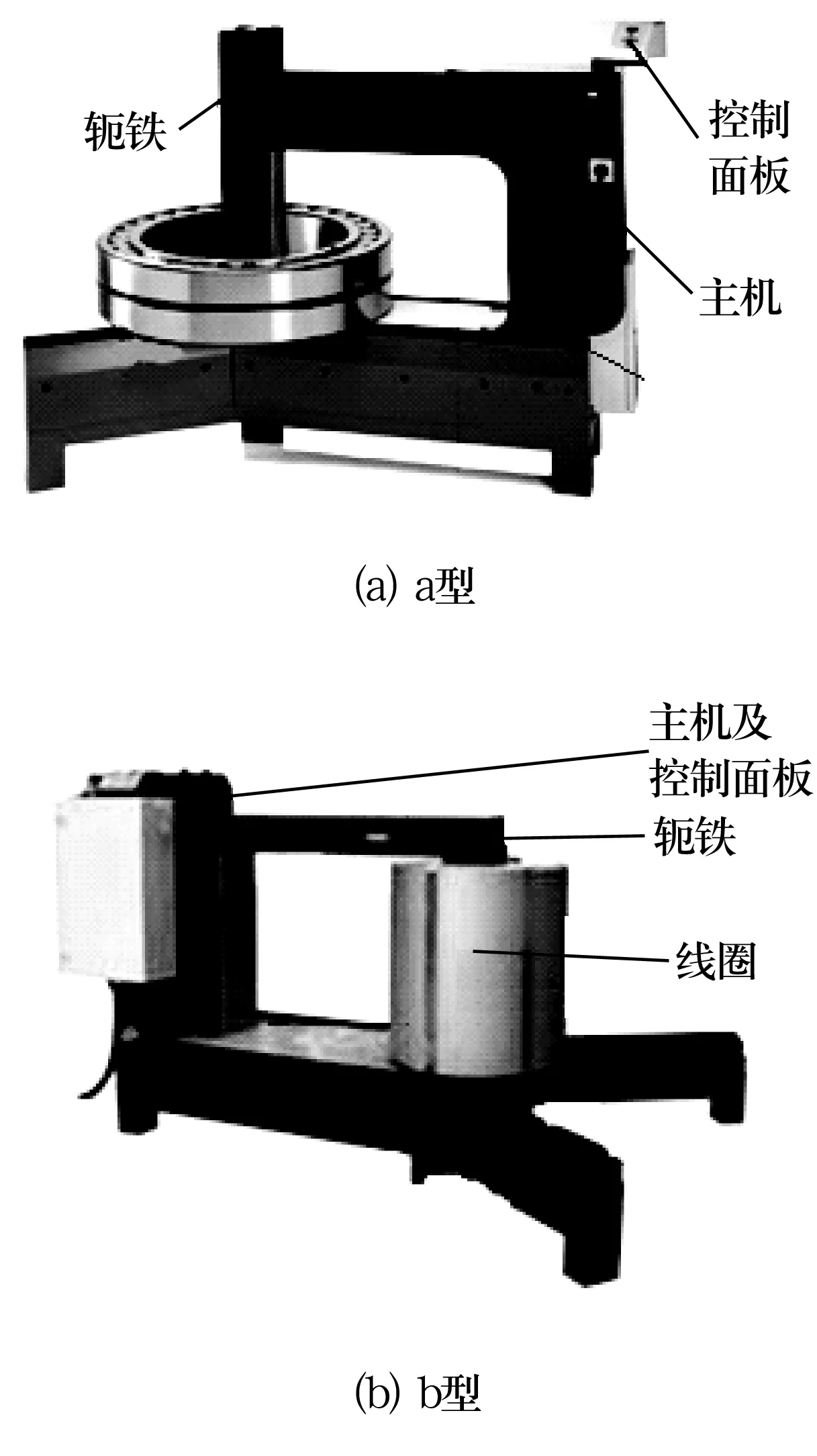

1.1 内圈温度

轴承内圈加热膨胀后,内圈与轴颈的配合由紧配合转变为松配合,实现轴承快速装配。一般轴承装配间隙≥0.5 mm即可实现松配合装配,即

(1)

(2)

将膨胀量与温升的关系δ=ΔT内ad[1]代入(1)式和(2)式,可得

(3)

式中:ΔT内为满足装配要求的轴承内圈温升,℃;a为轴承钢的线膨胀系数,12.5×10-6(1/℃);d为轴承内径,mm。

内圈加热时,为防止发生回火效应产生组织变化,影响轴承使用寿命,必须严格控制内圈温度不得超过120 ℃[2]。因此,内圈加热目标温度为

T=ΔT内+T0≤120(℃),

(4)

式中:T0为环境温度,℃。

可得,

(5)

因此,在室温条件下,240/800ECA/W33热装配时,内圈加热温度至少为83.8 ℃。

1.2 内、外圈温差限制

轴承加热时因加热设备、内外圈散热量不同等因素,内、外圈温度在加热过程中并不相同,即内、外圈存在温差,造成内、外圈膨胀量的差异,轴承径向游隙随之发生变化。但轴承理论游隙是有限的,一旦出现温差引起轴承有效游隙变小,甚至为零,将使滚子挤压内、外滚道,影响轴承使用寿命。因此,在对轴承加热时,需控制其内、外圈温差,保证径向游隙的变化量应小于最小理论游隙,即[3]

(6)

式中:D为轴承外径,mm;Δt′为轴承内、外圈温差,℃;Grmin为轴承理论径向游隙最小值,mm;δt为因轴承内、外圈温差引起的径向游隙变化量,mm。

由(6)式可知,轴承加热时,应限制轴承内、外圈温差为

(7)

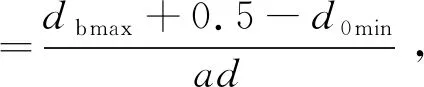

以调心滚子轴承240/800ECA/W33为例,径向游隙见表1[2]。取径向游隙为常用组C0,即Grmin=390 μm,代入(7)式,可得

表1 轴承游隙表

由此可得,调心滚子轴承240/800ECA/W33游隙为C0组时,加热时内、外圈温差应不大于32 ℃,即可保证轴承加热时不会造成内、外滚道与滚子发生挤压。

2 轴承加热器选型

轴承加热方法有多种,如油浴加热、火焰加热、电烤箱加热、电磁感应加热等。其中电磁感应加热器是一种新型轴承加热设备,其利用电磁感应原理,将被加热工件(轴承等金属零件)设为线圈的次级,当通电后被加热工件在感应电流作用下,形成很高的低压感应电流,由里及表产生热膨胀,满足了过盈装配的需要,成为轴承加热设备的首选[4]。但感应加热器设计主要以加热轴承内径为目的,因此,要满足轴承温差控制的要求,就需要综合考虑其结构尺寸及加热功率。

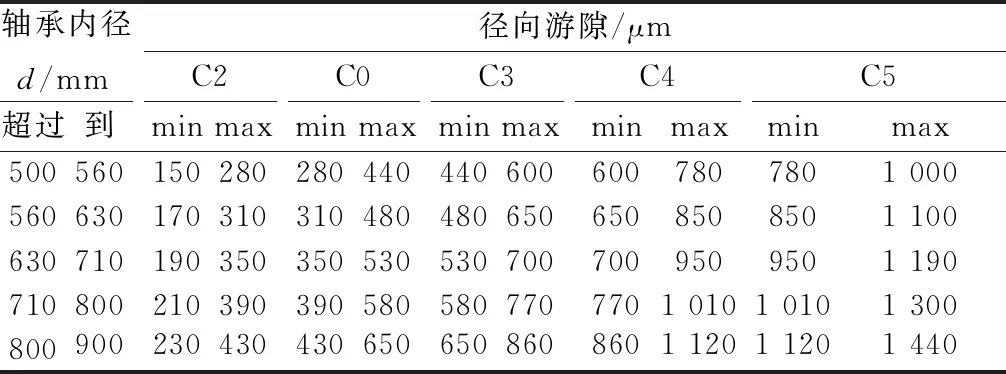

2.1 加热杆选型

感应加热器通常由主机、控制面板、轭铁、带磁性的温度传感器和电源组成。目前市场上主流的2种加热器结构如图1所示。2种加热器均利用交变磁场对轴承进行涡流加热。在功能上,2种加热器均具备时间控制、温度控制、退磁等功能。在结构上, a型加热器利用线圈产生的磁场,通过轭铁传导磁通量,对轴承涡流加热;而b型加热器利用线圈产生的磁场直接对轴承进行涡流加热,效率更高。

图1 轴承感应加热器结构

根据轴承涡流感应加热原理,涡流产生的能量为

P=Kf2BmV,

(8)

由(8)式可知,在轴承材质、外形一定的情况下,轴承内、外圈温升主要与Bm相关,即轴承内、外圈所获得的涡流热量与轴承内径面或外径面到加热杆(轭铁或线圈)的距离成反比,得到

(9)

式中:P为轴承加热所需热量;r0为轴承内、外圈与加热杆的距离。

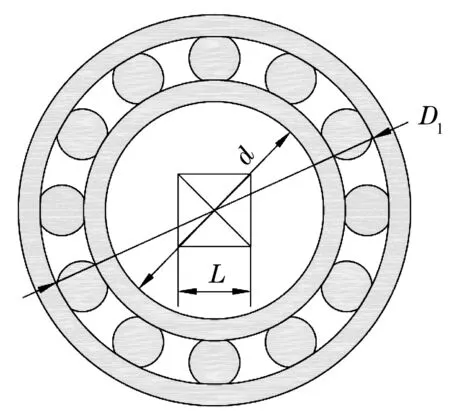

如图2所示,采用截面为L×L的加热杆,忽略形状等因素,轴承内、外圈获得的能量比约为

图2 加热杆位置图

(10)

式中:D1为轴承外圈内径,mm。

根据能量转化公式

Q=CmΔT,

(11)

式中:C为比热容,J/(kg·℃);m为质量,kg;ΔT为温升,℃。

由于轴承内、外圈均为轴承钢,比热容相同,则内、外圈温升比近似为

(12)

根据1.2节分析,内、外圈温差值应限制在Δt′范围内,因此

(13)

推导得出,

(14)

仍以轴承240/800ECA/W33为例,由1.1节、1.2节计算轴承内圈加热到83.8 ℃,内、外圈温差控制在32 ℃,其质量近似相等,代入(13)和(14)式,计算得

即内、外圈温差比小于2,加热杆直径小于574 mm,可满足其加热时温差控制要求。

分别采用a型加热器(加热杆尺寸为Φ100 mm×800 mm)和b型加热器(加热杆尺寸为Φ720 mm×650 mm)加热轴承240/800ECA/W33为例,内、外圈温升比近似为

ΔTa内=1.3ΔTa外<2;

ΔTb内=3.8ΔTb外>2。

由计算可知,采用b型加热器无法满足温差控制要求。

加热杆结构尺寸大小对轴承内、外圈加热温度有着显著的影响,为避免加热时内、外圈温升比过大而造成内、外圈温差超限,在选择加热杆时可参照(13)和(14)式进行理论计算选型,并辅助加热试验,以有效控制轴承加热器对内、外圈温差的影响。另外,环境温度不易控制,其对内、外圈加热过程也产生一定影响,会造成试验结果与理论计算的差异。

2.2 加热器功率的确定

轴承加热过程中遵循能量守恒定理,轴承温升所需的热量与加热器输出功率相平衡。根据Q=ηPt可知,加热器功率P越大,所需时间t就越短。目前,风机主轴轴承一般加热时间约为1 h。以轴承240/800ECA/W33加热为例,确定轴承加热器功率。

轴承由室温加热到设定温度(100 ℃)时,需要的热量为

Q=CmΔT=475×1 200×80=4.56×104(kJ),

式中:轴承钢100 ℃时的比热容为475 J/(kg·℃);轴承质量约为1 200 kg。

因此,如选用加热器功率为40 kW,工作频率为50 Hz,所需加热时间为

式中:η为工频感应加热功率因数,取为0.35。

由上述计算可知,选择40 kW的加热器能够满足轴承240/800ECA/W33的加热时间要求。

3 轴向间隙控制方法

轴承完成加热后,可轻松套放在轴颈上,但在冷却过程中,轴承内圈沿宽度方向收缩将会使轴承与轴套端面出现间隙,因此,冷却过程中应采用合理的工艺方法控制轴向间隙,确保轴承内圈端面与轴肩紧密贴合,最大间隙不大于0.1 mm[5]。

目前,风机主轴轴承轴向定位多采用锁紧螺母,轴承热装后采用锁紧螺母直接预紧,如图3所示。此方法需要特制一把仿形扳手卡住锁紧螺母,利用冲击力撞击扳手,带动螺母旋转,依靠直接拧紧锁紧螺母产生的轴向力压紧轴承,随着轴承不断冷却至室温,多次冲击扳手,实现轴承无间隙贴合,使用塞尺测量轴承内圈端面与轴肩间隙值不大于0.1 mm即可。完成紧固后,将扳手拆除,完成后续装配工作。

图3 轴承预紧示意图

4 结束语

风机主轴轴承热装配工艺将对轴承寿命和可靠性产生影响。文中以调心滚子轴承240/800 ECA/W33为例,依据材料线膨胀及轴承配合公差,得出轴承内圈加热的合理温度;通过经验公式计算得出了轴承在加热时的内、外圈温差控制要求;同时,通过理论计算与加热试验验证,阐述了在轴承感应加热器选型时,应限制加热杆尺寸及功率,以控制轴承温差及加热时间。另外,在轴承装配中,为减小轴承冷却时收缩产生的轴向间隙,采用锁紧螺母直接预紧,有效地限制了轴承冷却收缩间隙。