Selexol脱碳工艺的参数优化及适应性研究

张 哲 皮艳慧 陈思锭

1.中国石油规划总院,北京 100083;

2.西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500

0 前言

Selexol脱碳工艺因其吸碳率高、处理量大、环保、能耗低及可基本实现100%CO2的回收利用等优点被认为是天然气净化工业中最有前途的物理溶剂脱碳法。国外很早就开始研究Selexol脱碳工艺,已有多套成熟的工业应用装置。目前,国内有报道的Selexol脱碳工艺装置全部应用于合成气的净化处理,天然气脱碳处理方面的应用研究尚处起步阶段,还没有成功应用的工业化装置。

研究Selexol脱碳工艺用于天然气脱碳的参数优化与适应性,对降低脱碳处理装置的能耗和成本,实现国内高含碳气藏的高效、节能开发,保证生产及运行的稳定性有重要意义。

1 Selexol脱碳工艺特性

Selexol脱碳工艺是一种物理溶剂脱碳法,所用溶剂为非极性物质聚乙二醇二甲醚,分子式为CH3O-(C2H4O)n-CH3(n=3~8)。 聚乙二醇二甲醚的主要性质指标[1]见表 1。

表1 聚乙二醇二甲醚的主要性质指标

聚乙二醇二甲醚是一种高效的物理吸收脱碳溶剂,易溶于水,无臭味、无毒,容易被其它生物降解[2-3],因此即使发生“跑液”事故,也不会造成严重的环境污染。溶剂本身分子端羟基减少了,所以在低温下(-5~5℃)黏度很小,溶液消泡快,操作方便;蒸汽压低,溶剂损失量很少;氯化物含量低,对设备的腐蚀性较小;装置材料可全部采用碳钢,成本低,易国产化[4]。

Selexol脱碳工艺包括吸收及溶剂再生两个过程。从物理溶剂脱碳原理可知,高压、低温有利于吸收过程;反之,低压、高温利于溶液再生。典型的闪蒸再生流程见图1。

图1 Selexol 脱碳工艺闪蒸再生

2 Selexol脱碳工艺参数优化

选用美国德克萨斯州北方天然气公司Mitchell工厂的典型高含碳原料气,对Selexol脱碳工艺关键参数进行优化。该厂原料气处理量300×104m3/d,气质组成见表2。

表2 原料气组成

2.1 吸收塔操作参数

与其它物理溶剂脱碳法相似,在Selexol脱碳工艺的吸收脱碳环节,原料气的进塔温度越低,压力越高,脱碳效果越佳。通常,在入塔前设置气-气换热器,用外输净化气冷却原料气,降低工艺能耗的同时保证商品天然气的要求。

原料气压力对脱碳效果影响很小,保持高于吸收塔塔底压力即可。当原料气进料压力增加幅度较大(10 MPa)时,再生贫液压力会相应升高,因此能完全保证再生贫液进塔。

一般来说,贫液循环量和贫液注入温度是影响吸收器原料气净化程度的关键参数。

2.1.1 贫液循环量

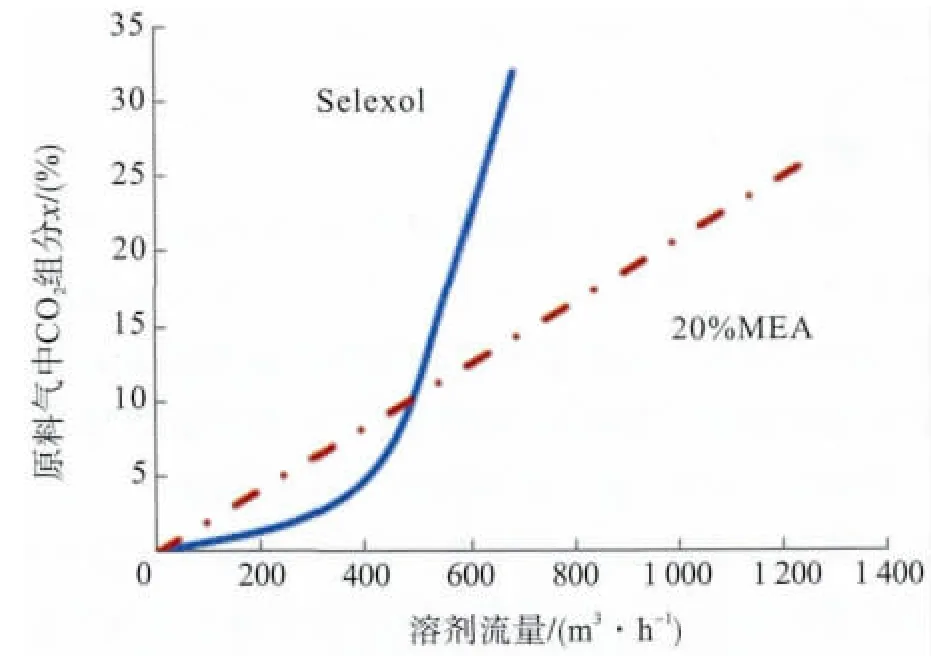

贫液循环量是决定工艺装置运行费用的主要因素,图2曲线表明,在较广的CO2组分含量范围内,Selexol溶剂的适应能力很强;而基于化学当量关系的醇胺溶剂则需要成比例增大循环量,这必然会大大增加能耗。

图2 CO2气体浓度与溶剂循环量的关系

设原料气入塔温度5℃,压力6 200 kPa;Selexol溶剂入塔温度-5℃,压力6 000 kPa;吸收塔理论塔板数取16。Selexol溶剂不同流量对应的净化气中CO2含量见图3。

从图3可以看出,Selexol溶剂流量从500 m3/h增加到950 m3/h时,净化气中CO2含量从3.79%降低到0.15%。以流量750 m3/h为分界点,其后曲线斜率逐渐减小,变化趋势越来越平缓,建议注入Selexol溶剂流量为750 m3/h左右。

2.1.2 贫液注入温度

原料气入塔温度5℃,压力6 200 kPa;Selexol溶剂流量750 m3/h,压力6 000 kPa;吸收塔理论塔板数取16。不同入塔温度对应的净化气中的CO2含量见表3。

图3 吸收剂流量对净化气中CO2含量的影响

表3 不同入塔温度对应的净化气中CO2含量

从表3可以看出,Selexol溶剂入塔温度从-10℃升高到-4℃时,净化气中CO2含量从0.43%增加到2.37%。因此,再生贫液注入温度越低,净化气中CO2含量越低,考虑到溶剂本身的凝固点特性,理论上不能低于-22℃,实际运行中建议最低注入温度为-18℃[5]。

2.1.3 参数优化结果

Selexol溶剂吸收脱碳规律为:净化气中CO2体积分数随装置进料气温度的升高、压力的降低、贫液注入量的减少以及贫液注入温度的升高而增大,其中贫液注入温度对脱碳效果影响最大。得出结论:入塔前气-气换热后温度最佳为-5~5℃;贫液注入量选750 m3/h较佳,注入温度越低越佳,实际运行中最低注入温度为-18℃。

2.2 闪蒸再生操作参数

Selexol脱碳工艺通过不同压力等级的闪蒸罐来实现贫液再生。压力越低,CO2从富液解析的效果越好,低压值对Selexol工艺脱碳效果的影响最大。

美国德克萨斯州北方天然气公司Mitchell工厂、Lone Star天然气公司Pikes Peak工厂以及Exxon Mobil公司的三级闪蒸压力见表4。

综合国外成熟的Selexol脱碳工艺,初定高压2 000 kPa、中压500kPa来研究低(负)压值,研究结果见图4。

表4 闪蒸再生高、中、低压力

图4 低(负)压值对脱碳效果的影响

压力从30 kPa变化到100 kPa时,再生后贫液浓度差距不大,但对净化气中CO2含量影响很大。当压力<60 kPa时,净化气中CO2才能满足商品气质要求,因此,推荐低(负)压闪蒸压力取50 kPa以下。表5~7分别是低压为30、40、50 kPa时的工艺参数指标。

表5 30 kPa时的参数指标

表6 40 kPa时的参数指标

表7 50 kPa时的参数指标

综合比较表5~7中的指标可以看出:

a)不同低压值下,高压2 400 kPa时,能耗最低;中压为500 kPa时,贫液回注压力最高,脱碳效果最好。

b)满足商品天然气要求的前提下,表7中低压50 kPa时的能耗低于另外两组。

3 Selexol脱碳工艺适应性研究

Selexol脱碳工艺用于天然气脱碳处理时,CO2含量、贫液含水量以及烃组分含量对脱碳效果以及所需能耗影响很大。

3.1 适用的CO2含量范围

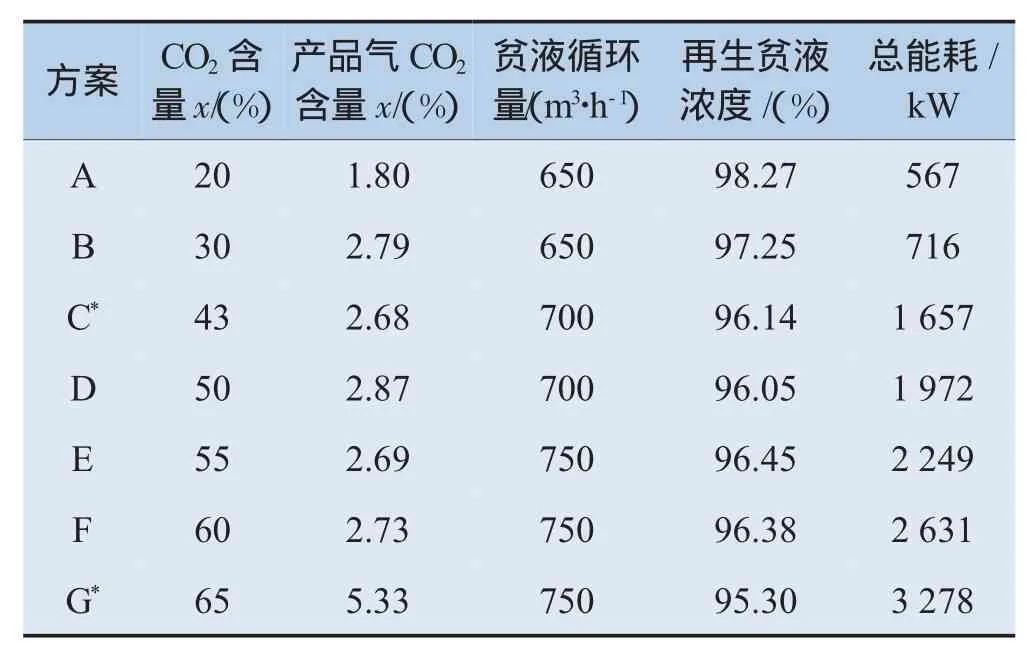

理论上,原料气中CO2含量的增加,可以通过增大贫液循环量来保证脱碳效果,但相应的工艺能耗也要增加。如果能耗巨幅增加,即使保证了产品天然气的气质要求,也无法体现Selexol脱碳工艺的低能耗优势,无疑会影响到工艺的经济性与选用原则。表8为CO2含量分别为 20%、30%、40%、50%、60%及 65%的原料气采用Selexol脱碳工艺的相关技术指标。

表8 不同CO2含量下的技术指标

从表8可以看出,原料气中CO2含量从60%变化到65%时,产品气中CO2(5.33%)不再满足商品气质要求,同时能耗剧增(超过3 000 kW)。为了满足气质要求,可以进一步增加贫液注入量,但又必然大幅增加工艺能耗。因此,对于CO2含量超过60%的原料气脱碳处理,Selexol脱碳工艺虽可以使用,但不具有适用性,无法体现低能耗的优势。

3.2 烃组分含量限值

Selexol溶剂对重烃的溶解能力很强,使得一部分烃类溶解在贫液中,小部分随放空气流失,剩余一部分随产品气进入外输管道,造成较严重的烃损失。研究表明,Selexol脱碳工艺应用于低含量重烃组分的天然气脱碳处理,效果更好[6]。

高含 CO2(40%~70%)的天然气,当 C2+含量大于 4%时,尤其是C5+含量较高时,物理溶剂吸收CO2的同时也会吸附大量烃组分,增加了烃组分回收和溶剂再生的难度。一般认为,Selexol脱碳工艺非常适用于不含烃组分的合成气脱碳,用于天然气脱碳时,要求C4+重烃≤1%(φ)。

3.3 含水量影响与限值

在常见的天然气组分中,Selexol溶剂对H2O的吸收能力比对 CO2的吸收能力高 3个数量级(800多倍)[7]。因此,H2O对Selexol脱碳工艺的脱碳效果有很大影响。

3.3.1 含水量影响

贫液中含水量的增多会加大贫液循环量,导致工艺的运行费用大幅增加;含水量过高会大量溶解酸性气体,使溶液呈酸性,加大对碳钢质管道及设备的腐蚀,同时酸性气体不易从溶剂中解析出来,造成溶剂污染;含水量过高容易引起溶剂发泡;含水量越高,需要开启脱水的次数越频繁,才能维持系统水平衡,增加了工艺运行成本和溶液的损失。

3.3.2 含水量限值

一般来说,当天然气气质很贫、含水量非常少,尤其在联合前置贫液冷却器的条件下,完全不需要对天然气进行预脱水处理。否则,多数情况下,Selexol脱碳工艺进行脱碳处理都要求先进行预脱水处理,即天然气采取后置脱碳。

工程实际中,高压含碳天然气通常利用其本身高压,采用低温分离工艺进行脱水脱烃,脱水脱烃后的天然气饱和含水量很低,远低于5%~6%(w)的行业推荐值,完全符合工艺要求[8-10]。若需提高脱碳效果和溶剂利用率,则可以在闪蒸再生的中压罐富液后设置小型的富液脱水装置,通过加热蒸汽就可进一步脱水。

4 结论

a)Selexol脱碳工艺用于高含碳天然气脱碳处理时,贫液注入温度对脱碳效果影响最大。工艺关键参数优化结果:原料气入塔温度应控制在-5~5℃最佳,贫液注入量推荐750 m3/h,注入温度越低越佳,实际运行中应高于-18℃;闪蒸再生时,最佳三级闪蒸再生的组合压力条件为 2 400 kPa(高压)、500 kPa(中压)、50 kPa(低压)。

b)Selexol脱碳工艺适用于原料气中CO2含量在60%以下的高含碳天然气脱碳处理。当原料气中CO2含量高于60%时,管输天然气无法满足产品气质要求,同时工艺能耗显著增加。

c)Selexol脱碳工艺要求原料气中C4+重烃小于1%(φ),同时C2~C4组分含量越低越好。实际运行中,还应控制贫液含水量在5%~6%(w)以下。

[1]Johnson J E,Homme A C JR.Selexol Solvents Process Reduces Lean,High-CO2Natural Gas Treating Costs[J].Energy Progress,1984,4(4):241-248.

[2]陈赓良.天然气配方型脱碳溶剂的开发与应用[J].天然气与石油,2011,29(2):18-24.Chen Gengliang.Development and Application of Natural Gas Decarbonization Solvent Formula[J].Natural Gas and Oil,2011,29(2):18-24.

[3]李正西,秦旭东,宋洪强,等.浅谈聚乙二醇二甲醚与醇胺的复配[J].天然气与石油,2008,26(1):42-45.Li Zhengxi,Qin Xudong,Song Hongqiang,et al.Discussion on Polyethylene Glycol Dimethyl Ether and Alcohol Amine Compound[J].Natural Gas and Oil,2008,26(1):42-45.

[4]李正西,秦旭东,宋洪强,等.聚乙二醇二甲醚的物化性质[J].石油与天然气化工,2006,35(6):436-439.Li Zhengxi,Qin Xudong,Song Hongqiang,et al.Physicochemical Properties of Polyethylene Glycol Dimethyl Ether[J].Oil and Natural gas Chemical Industry,2006,35(6):436-439.

[5]Burr B,Lyddon L.A Comparison of Physical Solvents for Acid Gas Removal[R].Texas:Bryan research&engineering,INC.Bryan,2008.

[6]Valentine J P.Economics of the Selexol Solvent Gas Purification Process[J].Petroleum Refining Technology Symposium,1975,5.

[7]叶盛芳,张鸿林,吴永国,等.NHD法脱酸性气体的工业应用[J].化肥设计,2001,39(1):42-47.Ye Chengfang,Zhang Honglin,Wu Yongguo,et al.Industrial Application of NHD Method Sour Gas Removal[J].Chemical Fertilizers Design,2001,39(1):42-47.

[8]王开岳.天然气脱硫脱碳工艺发展进程的回顾[J].天然气与石油,2011,29(1):15-21.Wang Kaiyue.Review of the Development Process in Natural Gas Desulfurization Decarburization Decarburization Technology[J].Natural Gas and Oil,2011,29(1):15-21.

[9]Korens N,Simbeck D R,Wilhelm D J.Process Screening Analysis of Alternative Gas Treating and Sulfur Removal for Gasification[R].Prepared for U.S.Department of Energy by SFA Pacific,Inc.,Revised Final Report,2002.

[10]Craig N,Schubert,Amold C,et al.Composition and Method for Removal of Carbonyl Sulfide from Acid Gas Containing Same:US 7,857,891 B2[P].2010-12-28.