气动ABS压力调节器动态性能测试系统研究

宋学青,隋良红,张杰

(1.云南省计量测试技术研究院,云南昆明 650228;2.中国测试技术研究院,四川成都 610021;3.四川大学制造科学与工程学院,四川成都 610065)

气动ABS压力调节器动态性能测试系统研究

宋学青1,隋良红2,张杰3

(1.云南省计量测试技术研究院,云南昆明 650228;2.中国测试技术研究院,四川成都 610021;3.四川大学制造科学与工程学院,四川成都 610065)

阐述气动ABS压力调节器的工作原理及其在汽车气制动过程中的作用,从而引出气动ABS压力调节器的参数测试要求。针对ABS压力调节器的基本参数要求,提出气动ABS压力调节器动态性能测试方法,研究测试系统的具体实现方案,设计工控机、电磁阀驱动电路、传感器、压力产生装置、数据采集系统、制动系统和排气系统等主要单元,在实验室实现整个系统的组装并搭建控制和测试平台。实验数据表明:该系统具有较高的可靠性,在气压范围为0~12MPa的条件下,气压测量准确度,测试精度高,稳定性好。

压力调节器;气制动;动态性能;测试系统;可靠性

0 引言

ABS是重要的汽车主动安全装置,目前国外各大汽车生产厂家在出产的汽车中基本上都配备了ABS系统。气动ABS压力调节器是气动ABS系统中的执行机构,气动ABS制动系统的防抱死调节作用由它的高速动作来实现,因此气动ABS压力调节器动态性能对整个气动ABS系统来说至关重要[1]。

现在,国内的检测设备多是由国外引进的,在技术上公开性资料有限,且价格昂贵。基于气动ABS的特性,目前传统的ABS试验台对ABS调节器检测的测试数据以及曲线的分析均无法满足高精度、高稳定性、低成本的要求。由于汽车运行环境恶劣,且调节器是频繁动作的执行部件,损坏几率相对较大,对其进行定期性能检测诊断十分必要。

因此,进行气动ABS压力调节器动态性能检测研究,开发一种高效、经济、实用、方便的气动ABS压力调节器检测装置,对于气动ABS生产厂家的产品研发、产品质量控制,维修厂家定期开展维修诊断以及质量监督部门对气动ABS产品进行监督检测均有着重要的现实意义。

1 气动ABS压力调节器

在气压制动系统工作过程中,ABS压力调节器起到调节制动室气体压力的作用。在没有接收到ABS ECU的控制指令时,压力调节器允许压缩气体自由通过,此时气体压力无衰减。ECU控制压力调节器的动作主要分为改变通往制动室的气体压力和保持气压管路的现有压力[2]。

典型的ABS压力调节器总成由两只调节阀与一个中继阀(relay valve)组成。如果ABS具备牵引力控制功能,ABS压力调节器总成中还将集成一个牵引力控制阀。当压力调节器采用独立结构时,压力调节器应布置在气压管路中的中继阀之后,并尽可能接近其对应的制动室,以确保最佳的控制效果。

ABS压力调节器的动态特性有:响应时间,频率,在高压力和低压力负载情况下的响应时间,最小开关,增压、减压最大工作频率,压力,高低附着压力模拟,超载等特性。

动态特性能真实地反映气制动ABS的压力动态特性主要受膜片式电磁阀和制动气室等主要部件动态特性的影响。在实际应用中,由于充放气过程时间极短,假设充放气过程绝热,根据理想气体方程和气体瞬时流量方程[3-4]:

式中:p——压强,Pa;

Qm——体积流量,m3/s;

R0——普适气体常数,R0=287.1 J/(kg·K);

T1——气体温度;

T0——制动气室内的绝对温度,T0=313K;

ν——制动气室容积,10-3m3;

A——制动气室入口面积(增压)或出口面积(减压);

k——绝热系数,k=1.4;

δ——入口上流压强p1与制动气室压强p2之比(增压)或制动气室压力p2与出口压力p3之比(减压)。因此,调节器的动态特性参数主要指在某一控制信号下单位时间内的压力变化值。

2 系统硬件设计

2.1 系统硬件总体设计

本测试系统主要由工控机、电磁阀驱动电路、传感器、压力产生装置、数据采集系统、制动系统和排气系统等单元组成。系统硬件组成如图1所示。

图1中,工控机与数据采集卡通过PCI总线连接,数据采集卡外扩有I/O端子板、传感器与I/O端子板连接;电磁阀与I/O端子板外扩的功率放大板连接。采用工控机作为控制核心,配合数据采集卡、传感器以及自行设计的基于单片机的ABS电磁阀控制器,使得测试系统的成本降低,并大大提高了检测装置的自动化水平,提高了检测的精度与稳定性[5]。

2.2 接口硬件设计

ABS ECU模拟测试系统的输入值为ECU发出的ABS压力调节器的电磁阀控制信号。每个压力调节器由一个进气阀(常闭)、一个排气阀(常开)构成,这样压力调节器有3种工作状态,即增压、减压和保压。当进、排气电磁阀线圈不通电时(阀控信号状态为11),为增压;当进、排气电磁阀线圈都通电时(阀控信号状态为00),为减压状态;当进气阀线圈通电,排气阀线圈不通电时(阀控信号状态为01),为保压状态。因此每个调节器有两路信号需要系统采集。采用如图2所示的由TLP521光电耦合器和AT89S51构成的阀控信号采集系统[6]。单片机构成阀控信号采集系统。当某路电磁阀线圈通电时,单片机的P1口相应位就为低电平(信号状态为0),不通电时为高电平(信号状态为1),这样通过比较同一压力调节器两路电磁阀信号就可知道压力调节器的工作状态。把采集到的信号状态通过串行通信模块发给微机,就实现了对ABS的阀控信号采集系统[7]。

图1 气动ABS压力调节器动态性能测试系统硬件总图

图2 串行通信模块

2.3 串行通信模块设计

I/O接口硬件与微机通信采用RS-232标准的串行通信,通过外设与AT89S51相连接。

ABS性能测试软件产生的车轮速度值,转换成对应脉冲频率所需的TL0和TH0值,发送给单片机[8]。在测试软件中将信号采集模块采集到的阀控制信号值发送给微机。单片机串口初始化选用串口工作方式1,允许接收,程序设置如下:

图3 数据交互模块收发软件流程图

3 系统软件总体设计

气制动ABS压力调节器测试系统主要由压力调节器ECU、数据交互模块和产品判断子模块等单元组成。ECU对传感器输出的数据进行采集、处理和分析,写入串口缓存器;接收数据采集系统指令,发出控制信号,驱动执行电路完成调节器调整。数据交互模块用于测试平台与数据采集系统间的数据通信[9-10]。

3.1 数据交互模块

通过主机与从机之间的串口通信协议来实现数据交互,其数据的接收与发送具体流程如图3所示。

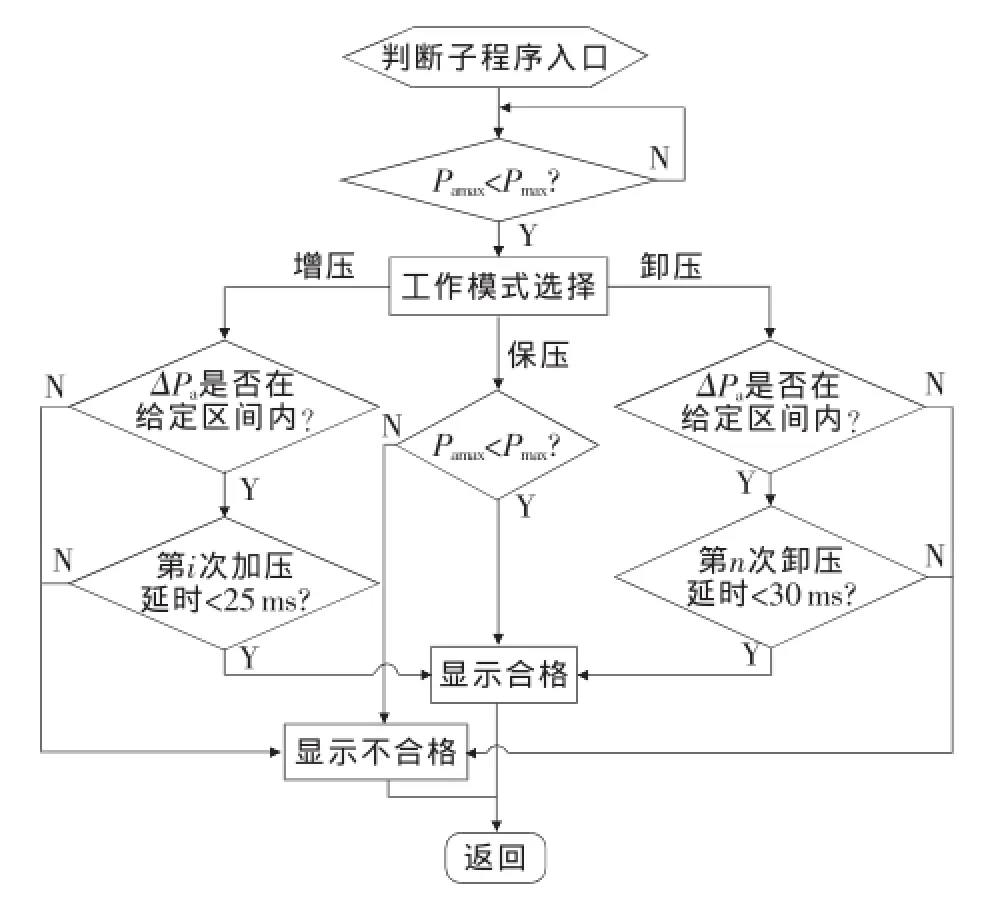

3.2 合格判定子模块

合格判定子模块主要是实现测试平台初始参数的设置,包括:时间、名称、人员、测试ABS压力调节器的型号、测试次数、增压时间和次数、保压时间和次数、降压时间和次数、测试参数标准值设置。通过测试结果与数据处理结果比较,来判断产品是否合格,流程图如图4所示[11]。

图4 合格判定子模块软件流程图

4 试验测试

4.1 测试方法

测试具体操作过程如下,首先将被测气动ABS调节器夹具管路连接好,两路传感器布置在被测气动ABS调节器输入管路上,四路传感器布置在被测ABS调节器的输出管路上。启动软件,计算机发出控制命令使气增压缸电磁阀上电,气增压缸工作供给气压,气压开关电磁阀、零泄漏电磁阀打开,气压流体进入ABS调节器,计算机通过串口通信控制ABS电磁阀控制器,使ABS电磁阀控制器给出调节器阶梯升压、降压信号,控制四路气压通道阶梯升压与降压,模拟ABS的“抱死一松开一抱死一松开”的循环工作过程;与此同时,数据采集卡实时采集两路输入、四路输出气压传感器信号,计算机对这些信号进行处理,在液晶显示屏计算机软件界面上实时监控并绘制、显示气压——时间曲线,检测过程自动进行;检测完成后,检测的数据、曲线可以通过软件进行保存、打印、查询,在软件上也可自行捕捉需要的特征点进行数据和曲线的分析。

试验检测结束后,人机界面可以根据储存的数据计算出该选定试验所需要的被测气动ABS压力调节器总成的参数值。人机界面具备重现试验曲线的功能,可以将工控机内存储的任一原始数据文档转变为数据曲线,并实现鼠标圈图缩放、坐标实时显示、多次曲线对比等功能。

4.2 测试结果

(1)响应时间特性测试。响应时间测试是测试ABS压力调节器,当计算机发出增压(或减压)指令时,调节器电磁阀响应的时间。试验压力10MPa,温度20℃。得到如图5的响应时间测试曲线。

图5 响应时间测试曲线

(2)频率特性测试。频率测试主要测试ABS压力调节器的开关特性。频率特性试验即PWM试验,是将保压过程加进来,进行小步长的增压和降压,相当于数字信号的脉宽调制。测试曲线如图6所示。

图6 频率特性测试曲线

(3)最小开关特性测试。最小开关特性测试是测试ABS压力调节器增压阀最短增压时间和减压阀最短减压时间。测试曲线如图7所示。

(4)压力特性。压力特性试验是测试ABS压力调节器在增压和减压过程中的压力变化情况。测试时分别依次开、闭、增、减压阀进行测试,得到如图8所示特性曲线。

图7 最小开关特性曲线

图8 压力特性测试曲线

通过对ABS压力调节器各种特性的测试,可以看出,该测试系统具有较高的可靠性、准确度和稳定性,测试结果显示方便直观。

5 结束语

实际测试结果表明,该系统可以实现对气制动ABS压力调节器动态特性的准确测量,具有较高的测试可靠性和稳定性。同时,采用工控机和数据采集卡减少了数据冲突和丢失,提供了数据传输准确性和灵活性,实用性强。总体而言,该项研究具有较好的工程测试背景和实用参考价值。

[1]韩锐,赵中煌,关强.气制动阀类综合性能检测系统的研制开发[J].林业机械与木工设计,2002(6):10-13.

[2]陆鑫胜,周洪.气动自动化系统的优化设计[M].上海科学技术文献出版社,2000(5).

[3]白云川,李树珉.汽车制动试验台检定数据处理研究[J].中国测试,2010(7):77-80.

[4]马冰.一种用于气压制动系统的检测试验台[J].重庆大学学报:自然科学版,2005(11):12-14.

[5]仝晓平,刘元鹏.基于台架模拟检测汽车滑行性能的试验研究[J].中国测试,2011(11):13-16.

[6]程军,王涛.用于气制动阀类性能试验的计算机系统[M].重型汽车,1994(3):25-29.

[7]魏义.汽车制动器总成制动性能试验台测控系统关键技术的研究[D].合肥:合肥工业大学,2008.

[8]郭旭.基于虚拟仪器的ABS液压调节器测试系统的开发[D].重庆:重庆大学,2006.

[9]蒋强,罗红.气制动ABS调节器性能参数测试系统研究与设计[J].测控技术,2012(8):110-113.

[10]肖建国.汽车ABS高速电磁阀的动态特性研究[D].重庆:重庆大学机械工程学院,2011.

[11]王会义,高博.汽车ABS电磁阀动作响应时间测试与分析[J].汽车工程,2002(24):29-31,64.

Research of dynam ic performance testing system for pneumatic ABS pressure regulators

SONG Xue-qing1,SUI Liang-hong2,ZHANG Jie3

(1.Yunnan Institute of Metrology and Testing Technology,Kunming 650228,China;

2.National Institute of Measurement and Testing Technology,Chengdu 610021,China;

3.School of Manufacturing Science&Engineering,Sichuan University,Chengdu 610065,China)

Working principle of the pneumatic ABS pressure regulators and the role it plays in the car air braking process were described in this paper,so as to elicit the requirements of the parameters in the test of the pneumatic ABS pressure regulators.For the basic parameters,the test method of the dynamic performance was put forward for the pneumatic ABS pressure regulators,and the specific implementation of the testing system was also researched.The authors mainly designed the industrial computer,the drive circuit of the electromagnetic valve,sensors,pressure generation device,data acquisition system,braking system and exhaust system and other units.The whole system was assembled in the laboratory,and the control and test platform were established for it.The experimental results showed that this system has high reliability,accuracy,good stability and low cost.And the precision of measurable pressure was high in the range of 0-12MPa.

pressure regulator;air brake;dynamic performance;test system;reliability

U46;U461.91;U464.336;U467.5+25

A

1674-5124(2013)03-0117-04

2012-11-14;

:2013-01-09

宋学青(1963-),女,贵州黄平县人,高级工程师,主要从事机动车检测设备计量检测、自动化仪表与标准研究。