矫直钢管过程中在线检测技术的研究

庞 敏,田雅琴

(太原科技大学 机械工程学院,太原 030024)

0 引言

随着经济持续快速的增长,近年来我国对钢材的使用量越来越大,“十一五”期间,无缝钢管年产量占钢材的总产量的2.8%。钢管不仅用于输送流体和粉状固体、交换热能、制造机械零件和容器,它还是一种经济钢材。用钢管制造建筑结构网架、支柱和机械支架,可节省金属20~40%,而且可实现工厂化机械化施工。但多数钢管在生产过程中会遇到弯曲变形的问题,钢管在矫直过程中,在线检测是产品质量的重要保证。激光准直法[1]、自准直光管检测法[2]、拉线法[3]及坐标测量法[4],在线实时自动测量具有相当的难度。本文以单一弯曲钢管的曲线检测为例,建立了一种测量弯曲钢管的变形曲线的模型。在检测过程中,精确定位是本文的亮点和创新点。

1 测量原理

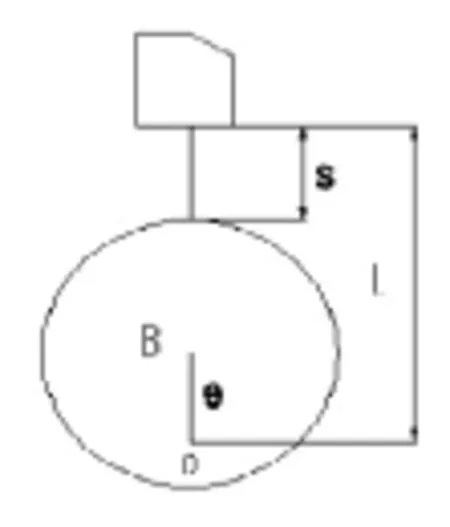

对矫直机上的钢管进行在线检测时,工件绕自身轴心线旋转,由旋转编码器记录角位移,并根据采样定理沿工件轴线方向布置一定数量的激光位移传感器[5]。数据采集时,开始只用采集钢管中部某个检测截面的型面点位移跳动量和角位移,实时输人系统,系统检查工件最靠近传感器部位的上下跳动量是否合格。对于跳动量不合格的工件,确定出进行矫直所要求的角位移。进而打开轴向所有的激光位移传感器,记录出数据[6]如图1所示。

图1 激光位移传感器在轴线方向上的布置图

2 精确定位

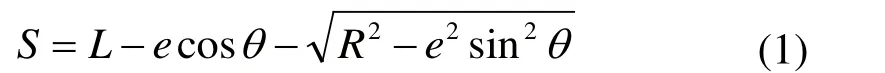

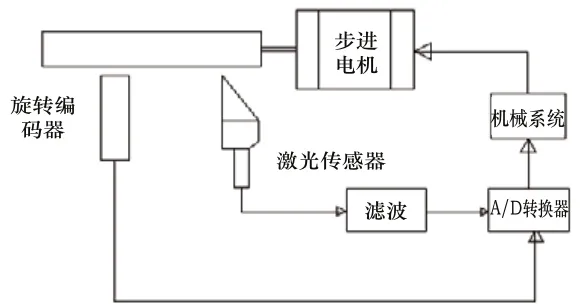

钢管旋转一个角度。基于传感器获得的位移数据来定量分析钢管直线度相对基准的偏心量、初始角度、旋转一次后的角度。在理想纯弯变形情况下,随着钢管的旋转。传感器检测到钢管截面的运动是行星运动,如图2所示。图中0为旋转中心,B为钢管某截面中心。S为传感器到钢管表面的距离,可建立如下关系:

式中 R为钢管外径,(mm);

θ为转角,(°);

e为偏心量,(mm);

S可以通过激光位移传感器得到,L,R为已知,e,θ为未知。

图2 检测初始钢管截面和传感器的位置关系

把钢管逆时针旋转10°,此时的转角为θ+10°,S也会跟着变化,设旋转前S为S1,θ为1θ,旋转后分别为S2,2θ。

列方程组:

由此可求得 e,θ1,θ2。

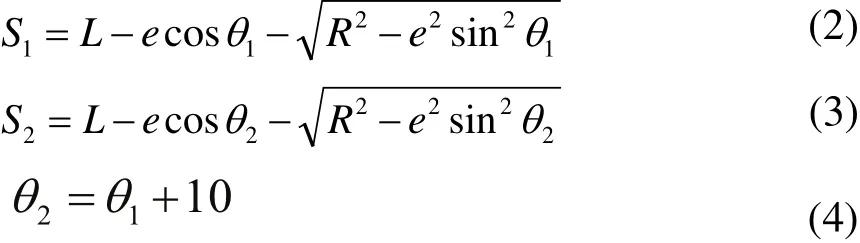

继而对 (1) 式的S求导,使它的导数等于0。

这样求得的θ为0和180,由于压力矫直时弯曲拱度是朝上的,所以舍去180。

图3 θ为0°时的检测示意图

当Θ为0°时就是压力矫直时的最佳位置如图3所示。此时只要将钢管顺时针旋转2θ,钢管就到了矫直时的最佳位置。接着打开钢管轴线上的各个激光位移传感器,记录各个截面此时的S,继而用插值得到钢管的拱形图,得到初始弯曲曲率,接下来就能进行压力矫直[7]计算。

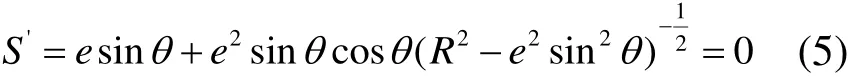

3 数据的传输

依据以上方法,将测量的数据传送回系统进行分析,是在线监测的一个关键环节。光电开关检测钢管到达检测位置后.电机启动并推动多位移传感器测量架并开启最中间一个激光位移传感器.配合旋转编码器一起检测钢管被测截面的型面值,将型面值测量结果送入机械系统,机械系统的计算结果由步进电机具体实施,即根据计算结果,控制电机对钢管实现一个顺时针2θ的角位移。这是钢管的精确定位过程。通过光电开关检测,确定了钢管有了一个角位移之后,开启所有的激光位移传感器,配合旋转编码器一起检测钢管各被测截面的型面值,再一次将型面值测量结果送入机械系统并记录下来。以下是钢管精确定位时数据传输图如图4所示。

图4 钢管精确定位时数据传输图

4 数据分析

测量系统在整体结构中的一些位置简图如图5所示。

图5 测量系统简图

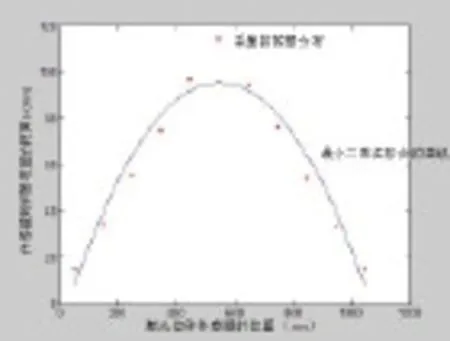

实验用的钢管外径130mm,长度为1100mm,第一个传感器距离钢管左侧50mm,最后一个传感器距离钢管右侧50mm,端部两个传感器中间均布分布9个传感器,每个传感器间距为100mm。用上面理论部分提到的测量方法,得到十一个数据:

x=[50,150,250,350,450,550,650,750,850,950,1050]

y=[14.6,34.2,55.2,74.4,96.5,114.1,94.4,76.1,54.3,3 3.4,14.4]

5 形状确定

最小二乘法的matlab实现

x=[50,150,250,350,450,550,650,750,850,950,1050];

y=[14.6,34.2,55.2,74.4,96.5,114.1,94.4,76.1,54.3,3 3.4,14.4];

p=polyfit(x,y,2);

x1=50:0.5:1050;

y1=polyval(p,x1);

plot(x,y,'.r',x1,y1,'-b')

grid

xlabel('激光位移传感器的位置 (mm)')

ylabel('传感器到钢管表面的距离s (mm)')

gtext('采集的数据分布')

gtext('最小二乘法拟合的曲线')

p

p =

-0.0004 0.3881 -11.1104

图6 采集的数据点和拟合曲线图

图6中的曲线就是最小二乘法matlab得到的曲线,它的公式为:

通过此试验台,完全可以对纯弯曲的钢管进行在线测量,得出弯曲曲线的方程式,为下一步的矫直提供弯曲参数。

6 结束语

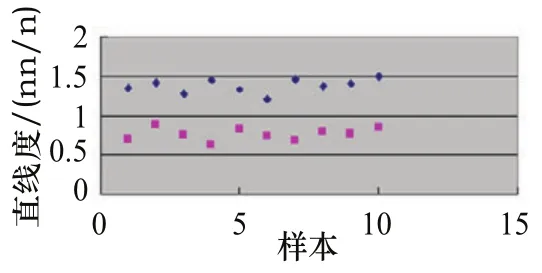

图7 自动矫直前后样本的直线度变化图

随机连续抽取10个钢管用这种方法进行检测并矫直。结果如图7所示。实验结果表明,钢管矫直前的直线度偏差一般在1.2mm/m以上,通过自动检测矫直后,钢管直线度偏差可控制在1.0mm/m以内。该方法对钢管在线自动检测技术具有一定的参考价值。

[1] 陈海燕,基于激光准直法的多孔同轴度测量仪[J].计量技术, 2004(1).

[2] 田园,韩昌元,马冬梅,张晓辉,丁振勇,大型平行光管像质实时监测的可行性论证[J].光电工程,2010(4).

[3] 李湛,王希龙,关先锋,简便实用的三线拉线法[J],中国修船,2005(1).

[4] 崔建军,蜗杆齿厚的坐标测量法[J],计量技术,2012(3).

[5] 孙长库.无缝钢管直线度激光视觉在线测量[J].计量学报,2002(3).

[6] 梁清香,张根全.有限元与MARC实现[M].北京:机械工业出版社.2003.

[7] S.L.Srimani,A.C.Pankaj,J.Basu.Analysis of end straightness of rail during manufacturing.International Journal of Mechanical Sciences,47(2005)1874-1884.