烧结混合料水分模糊PID控制系统设计

李庭贵,薛邵文

(1. 泸州职业技术学院,泸州 646005;2. 四川省泸州市工程机械智能优化设计重点实验室,泸州 646005)

0 引言

烧结混合料中的水分在烧结过程中起着制粒、导热、润滑、助燃等各种作用,水分过高过低都会对烧结过程产生不利影响,导致混合制粒效果不好,影响混合料透气性,最终造成烧结矿烧不透或过烧,直接影响产量和质量。因此,烧结料水分的相对稳定是保证烧结过程顺利进行,提高烧结矿质量和产量必不可少的条件之一,混合料水分的准确检测和自动控制是烧结工艺中至关重要的环节[1]。

1 控制策略

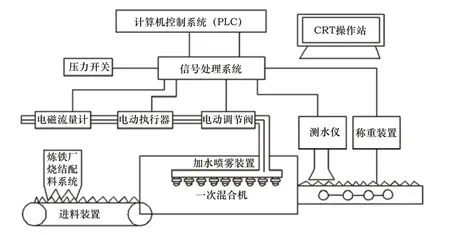

烧结混合料水分控制系统由电动执行器、电动调节阀、电磁流量计、压力开关、水分检测仪、称重装置和控制装置等组成[2],如图1所示,系统比较复杂,具有时变性、非线性和时滞性等特点。在此种情况下,如果单纯采用常规PID控制算法,系统存在调节时间长、超调量大等缺点,而且参数不易在线实时调整,难以满足系统实时控制的要求;此外,系统频繁的调节也容易引起系统的振荡,造成系统的不稳定和鲁棒性差。PID控制效果的好坏完全取决于PID参数的调整。针对传统PID控制的不足,将模糊控制与PID控制结合起来,本文采用参数自整定模糊PID控制算法[3~6],误差较小时采用PID控制,误差较大时采用模糊控制,共同应用于烧结混合料水分的控制。

图1 烧结混合料水分控制系统示意图

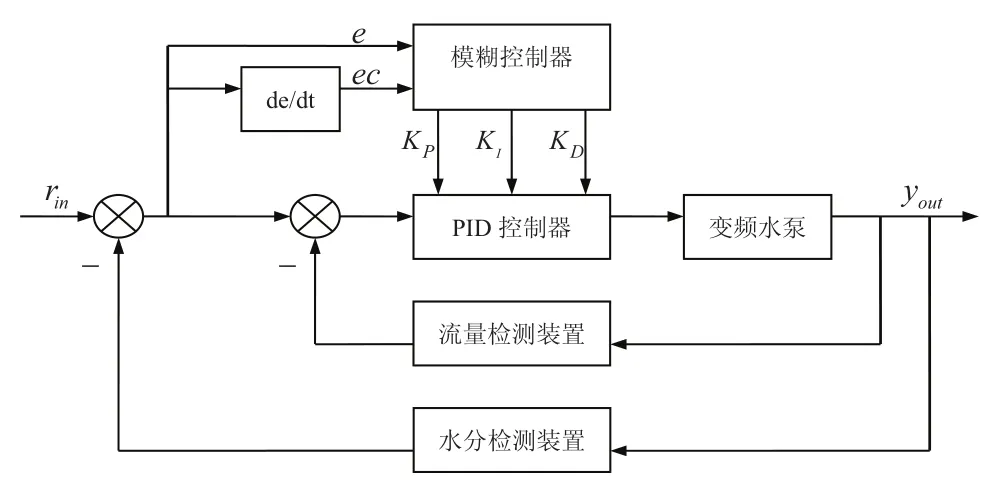

由操作工在上位计算机输入混合料目标水分值inr,控制系统根据当前生产工艺数据核算出混合料入料量,依据混合料入料量和混合料目标水分值inr核算出当前所需加水量,对混合料进行加水。同时利用红外水分仪实时检测加水后的混合料含水量outy ,与目标水分值值inr进行比较,根据两者偏差e采用模糊PID算法对加水量进行修正,确保混合料水分稳定在控制目标范围内,满足生产需求。烧结混合料水分模糊PID控制系统的结构框图如图2所示。

1.1 目标水分值确定

由于烧结原料中主要料种铁精粉的产地不确定,造成烧结过程中对混合料水分需求不同,控制系统无法获得准确的目标水分值。因此,由厂矿实验室对不同原料烧结过程对水分需求进行试验后得到理论数据,再根据实际生产中混合料料比结构确定混合料水分目标中线,控制系统将输入的烧结混合料目标水分值inr作为控制目标值,由操作工在上位计算机中设置。

图2 烧结混合料水分模糊PID控制系统结构图

1.2 混合料水分检测

实现自动加水首先要解决的问题是混合料水分的在线检测。本系统选用NDC红外技术公司的MM710型红外水分仪进行混合料水分在线检测,并将监测数据传入PLC控制系统,以便控制系统根据水分偏差调节混合料加水量。

1.3 水流量检测

为了稳定混合料水分,需要在线实时检测水流量,实现恒定供水。本系统选用上海仪华测控仪表有限公司的SDLDBE插入式电磁流量计,它是一种测量导电流体体积流量的感应式仪表,对水流量进行在线自动检测,并将监测数据送入PLC控制系统,作为过程参数。

1.4 加水量控制

一烧车间一次混合共有3台混合机,为6台烧结机提供混合料,其独立划分为3个系统。烧结混合料加水一般采用公式(混合机加水量=(混合机干料量+物料总水量)×目标水分-配合料入料水量)进行计算,但是由于一次混合机入料是由料仓下的给料圆辊直接将物料送至混合机内部,入料端无法安装电子秤等物料重量检测设备,给加水量确定和调节带来了很大难度。根据现场实际情况,采用反算法得出混合机入料量参与控制。

因生产现场管网压力不稳,使用调节阀控制时会因管网压力变化造成加水量波动,造成系统调节频繁,控制精度降低。因此本系统采用变频水泵加水方式,通过调节水泵转速达到调节水量的目的,实现加水量的实时调节。

为解决管道内水流量波动造成加水量不稳定,满足恒定加水需求,控制系统最后一级采用PID调节方式对水流量进行控制。系统根据当前加水量与模糊控制输出调节量核算出新的加水控制量作为目标值,与电磁流量计检测的实时流量进行对比调节,做到定量加水。

2 参数自整定模糊PID控制器设计

由于外界干扰因素的影响,或者系统负载的变化,烧结混合料水分控制系统的特征参数或结构将发生改变,采用常规PID算法难以取得理想的控制效果,下面采用参数自整定模糊PID算法对系统进行控制。

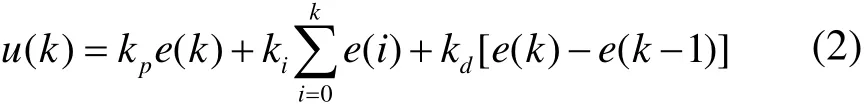

2.1 输入变量模糊化

在烧结混合料水分模糊PID控制系统中,采用二维模糊控制器,根据偏差和偏差的变化来进行控制。因此,模糊控制器的输入变量取为系统偏差e和偏差变化率ec,可按照公式(1)计算。

式中: inr为混合料加水目标值; outy 为混合料出口红外线水分仪测量的实际水分值。

2.2 输出变量模糊化

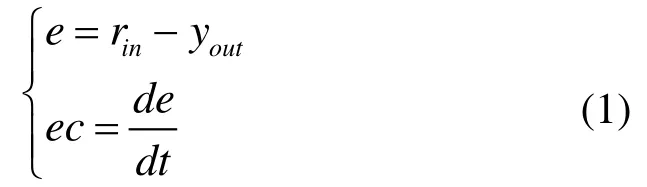

PID控制器的离散化算式[7]为:

式中: kp为比例系数; ki为积分系数; kd为微分系数;k为采样序列; e( k)和 e( k - 1 )分别为第k和第(k - 1 )时刻系统的偏差信号。

因此,模糊控制器输出语言变量为比例系数ΔKP、积分系数ΔKI、微分系数ΔKD。设定ΔKP、ΔKI、 ΔKD的模糊子集为{NB,NM,NS,0,PS,PM,PB},选用正态函数们的隶属度函数。

2.3 建立模糊控制规则

参数自整定模糊PID控制以误差e和误差变化率ec作为输入,根据模糊控制规则,在线对PID参数进行修改,以满足不同时刻的e和ec对参数自整定的要求[7,8]。

根据操作工的实际操作经验,总结工程技术人员的专家知识,并综合考虑系统响应速度、稳态精度、超调量、稳定性和鲁棒性等性能指标,构建模糊规则表。

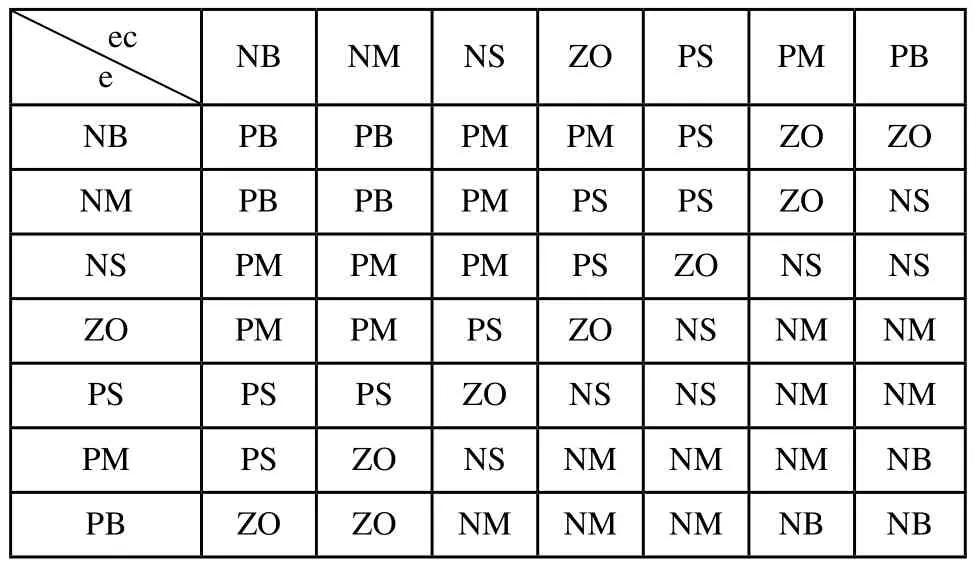

1)PΔK整定原则:当响应在上升过程时(e为正),pkΔ取正,即增大pk;当超调时(e为负),pkΔ取负,即降低pk;当误差在零附近时(e为零),分三种情况:ec为负时,超调越来越大,此时pkΔ取负;ec为零时,为了降低误差,正向误差越来越大,pkΔ取正[7]。PΔK整定的模糊规则如表1所示。

表1 PΔK的模糊规则表

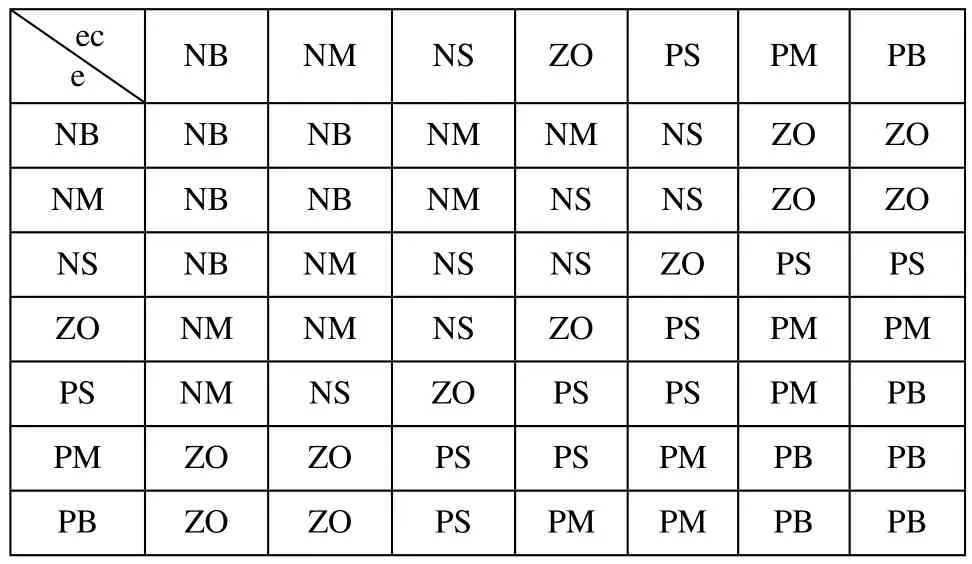

2)IΔK整定原则:采用积分分离策略,即误差在零附近时,ikΔ取正,否则ikΔ取零[7]。IΔK整定的模糊规则如表2所示。

表2 IΔK的模糊规则表

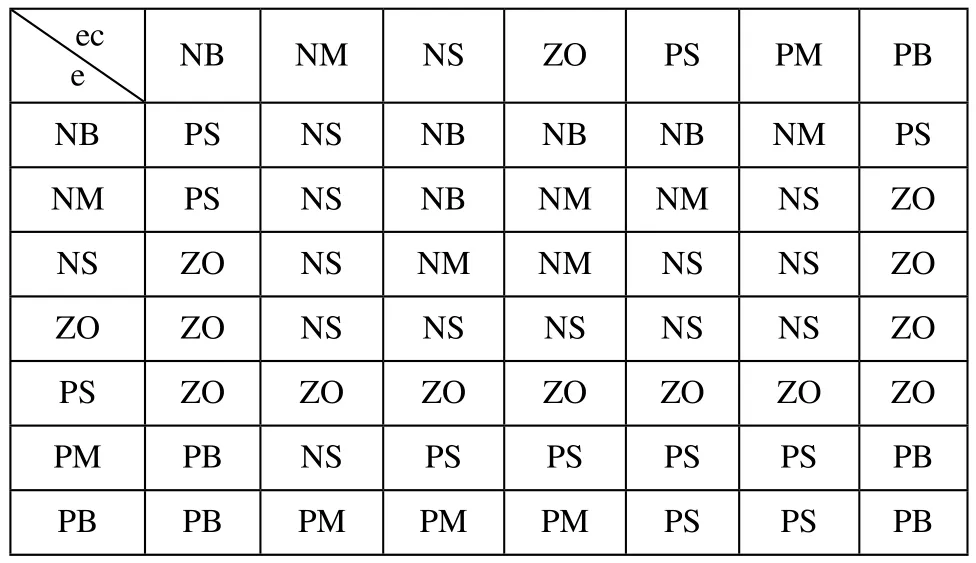

3)DΔK整定原则:DΔK整定的模糊规则如表3所示。

表3 DΔK的模糊规则表

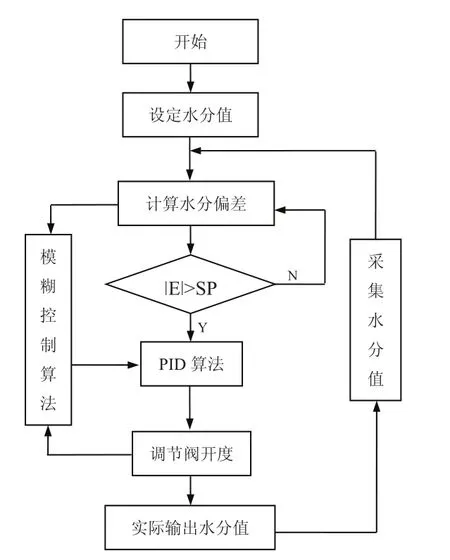

2.4 模糊推理与输出量解模糊

系统控制算法主要由两个部分组成:一是PID算法,它可以根据水分设定值与实际值之间的偏差计算得到电动调节阀的控制量,从而达到对水分的控制;二是模糊控制算法,用来根据系统的状态变量对PID参数进行在线调整,以期达到最优控制。烧结混合料水分模糊PID控制算法流程图如图3所示。

图3 烧结混合料水分模糊PID控制算法流程图

由系统偏差和偏差变化率的量化论域,根据输入语言变量偏差E和偏差变化率EC,应用Mamdani模糊推理合成规则,求出相应输出语言变量ΔKP、ΔKI、ΔKD的模糊集合,应用最大隶属度法对此模糊集合进行模糊判决,可得到ΔKP、ΔKI、ΔKD的精确值Δkp、Δki、Δkd,并带入参数修正公式(3)即可求出 ki、 ki、 kd。将 ki、 ki、 kd带入公式(2),可求出k时刻加入到被控系统的控制量u(k),从而在线对PID参数实现最佳调整[15~17]。

2.5 实验结果

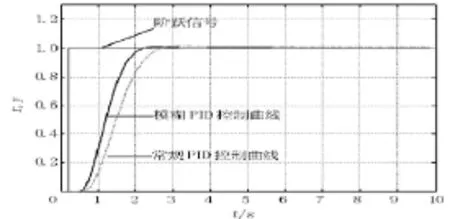

经过在线仿真调试,得到烧结混合料水分控制系统在常规PID算法和模糊PID算法两种不同情况下的性能曲线,如图4所示。

根据仿真结果分析比较,可以看出模糊PID控制比常规PID控制具有响应速度快、超调量小、稳定时间较长、鲁棒性好等优点,显示出良好的稳态性能,控制效果比常规PID算法有了显著的提高。

图4 模糊PID控制与常规PID控制系统阶跃响应曲线

3 系统实现及运行情况

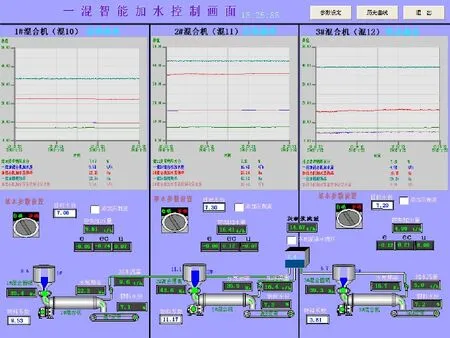

烧结混合料水分控制系统中,采用上位机和下位机方式实现控制。上位机采用GE公司的iFIX组态软件,对生产现场进行监控,采集并处理PLC上传的现场数据,再以动画形式显示,上位机还负责报警处理、流程控制等任务,并输出历史曲线、实时曲线及报表。下位机采用施耐德昆腾140系列PLC,PLC采集现场仪表的信号,应用模糊PID控制算法进行数据处理,实现控制量输出控制现场设备,从而实现烧结混合料水分的检测与实时控制。烧结混合料加水系统上位机人机监控界面如图5所示。

图5 烧结混合料加水系统上位机监控界面

由于PLC采用循环扫描工作方式,导致控制系统一定的滞后,影响系统控制精度。为了满足烧结混合料水分控制系统对实时性的要求,在进行PLC程序设计时,根据建立的模糊语言变量赋值表和模糊控制规则表,建立离线的模糊控制查询表,并存放在PLC的内部存储区域中,PLC对采样得到的精确量e、ec进行等级量化,得到其相应的模糊化论域元素,进行模糊推理与模糊判决,再通过查表获得输出控制量的量化值,最后将此量化值乘以比例因子后即可得到最终的精确控制量,这样可以节省在线实时计算工作量,满足系统对实时性的要求。

一混加水控制系统投入运行后,使一混系统混合料水分稳定率由77.62%提高到93.15%,稳定率提高15.53%。一混加水的稳定,二混混合制粒效果明显,混合料透气性变好,烧结机热状态参数明显改善:冷、热段负压均降低,其中热段负压降低0.21KP,冷段负压降低0.36KP,垂直烧结速度提高0.92mm/min。从整体上看系统在实际生产中取得了良好的效果,改善了烧结生产状况,促进了产能提升,为稳定烧结主机生产效率奠定了坚实基础。

4 结束语

烧结混合料水分模糊PID控制系统综合运用了模糊控制和PID控制的优点。实践表明,通过在线调整PID参数,改善了系统的响应速度,有效地解决了系统运行中误差不稳定和动态特性不理想的问题,增强了系统的鲁棒性,保证了烧结混合料湿度精度的控制要求。烧结混合料水分模糊PID控制系统提高了设备作业率和烧结矿产量、质量,降低了能耗物耗,使烧结机的能力得到充分发挥以满足烧结生产的工艺要求。

[1] 陈略峰,吴敏,曹卫华,等.原料工况自适应的烧结混合制粒水分控制系统[J].计算机与应用化学:2011,(07):12-13.

[2] 孙建杰.烧结混合料自动加水控制及主要设备选型[J].南钢科技与管理:2005,(02):76-78.

[3] 王宏文,何小炜,林乐歆,徐津娜.烧结混合料加水的模糊自适应分数阶PIλDu控制[J].仪表技术与传感器:2012,(2):78-81.

[4] 黄良沛,刘义伦,阳小燕,等.参数自适应模糊PID控制在恒压供水系统中的应用[J].矿山机械:2005,33(7):82-84.