DELMIA在三维机械加工工艺设计中的应用

田富君,张红旗,陈兴玉,张祥祥

(中国电子科技集团公司 第三十八研究所,合肥 230088)

0 引言

目前,我国大部分制造企业的机加工艺设计仍然采用传统的二维工艺设计方法,二维工艺设计方法通常是在计算机辅助工艺设计(Computer Aided Process Planning,CAPP)系统中填写工艺卡片的过程,工序、工步通常以自然语言来描述,并辅以二维工序简图,最后将工艺卡片打印成纸质工艺文件在制造现场应用。随着三维计算机辅助设计(Computer Aided Design,CAD)系统在企业中的广泛应用,传统的二维CAPP系统已经不能满足企业的需求。

DELMIA是达索公司推出的数字化制造软件,广泛应用于国内的航空、航天、汽车和船舶等复杂产品制造行业。DELMIA中的DPM(Digital Process for Manufacturing)模块的machining process planning是面向三维机加工艺设计,可以实现工序的定义、加工特征识别、加工操作的生成及工序模型的自动生成等功能。本文对通过DELMIA在三维机械加工工艺设计中的应用进行分析,建立了产品-工艺-资源对象模型,并分析了基于工序模型的三维工艺设计过程。

1 产品-工艺-资源对象模型的建立

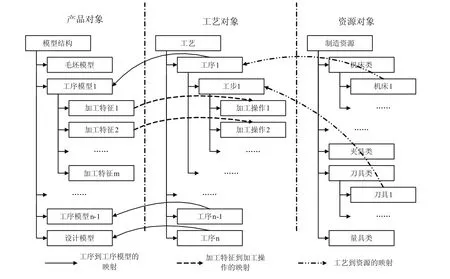

机械加工工艺设计过程中主要涉及三类对象:产品(Product)、工艺(Process)、资源(Resource),这三类信息贯穿于整个工艺设计过程当中。产品对象定义了工艺设计的对象,即“What”;工艺对象定义了如何实现产品的加工,即“How”;资源对象定义了采用什么资源来实现产品对象的加工,即“By What”。通过对工艺设计过程中涉及到的信息进行分析,建立了如图1所示产品-工艺-资源对象模型。

1)产品对象

针对机械加工工艺设计,产品对象指所要加工的零件以及工艺设计过程中产生的工序模型[1,2]。零件信息包括零件编号、零件名称、产品代号、数量和零件版次等。工序模型表达了加工工序的加工结果,与传统的二维工艺设计中的工序图相对应。工序模型下面包含本道工序所要加工的加工特征,加工特征是指工序模型上一个具有语义的几何实体,它描述了模型上的材料切除区域,表达一个加工过程的结果[3,4]。

2)工艺对象

工艺对象指零件加工的工艺设计信息,工艺设计信息描述零件从毛坯模型到设计模型的加工过程。工艺对象主要包括工艺规程、工序、工步,一个零件对应一份工艺规程,工序是指采用一台设备连续完成的加工集合,工步是指采用一把刀具连续完成的切削过程。加工操作是指一个或多个相同的加工特征的一次切削过程。

3)资源对象

资源对象是指制造资源信息,针对加工工艺设计,制造资源主要包括机床、夹具、刀具和量具等。

图1 产品-工艺-资源对象模型

在产品-工艺-资源模型当中,工艺是其中的核心,它将产品对象、工艺对象和资源对象联系起来。特征的加工操作将产品对象与资源对象关联起来,而工序对应机床,工步对应刀具,从而将工艺和资源关联起来。

2 基于工序模型的三维工艺设计过程

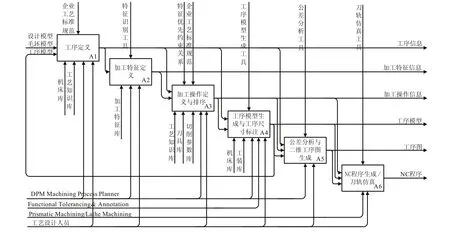

三维加工工艺设计以加工特征为核心,通过特征加工操作的定义来生成每道工序的工序模型,其工序模型的生成是一个从毛坯模型到设计模型的正向生成过程。通过对三维加工工艺设计过程进行分析,建立了三维机械加工工艺设计功能模型,主要包括工序定义、加工特征定义、加工操作定义与排序、工序模型生成与工序尺寸标注、公差分析与二维工序图生成和NC程序生成/刀轨仿真五部分。

1)工序定义

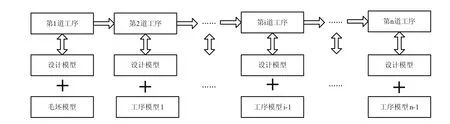

定义零件的加工工序,确定本道工序所使用的机床,以及本道工序的参考模型。参考模型是指进行本道工序设计所需要的设计模型和工序模型(毛坯模型)。第一道工序设计的参考模型是设计模型和毛坯模型,之后每道工序的工序参考模型是设计模型和前一道工序的工序模型。每道工序的参考模型和工序模型的对应关系如图3所示。

2)加工特征定义

系统能够识别出零件上的加工特征,但识别的加工特征并不是完全意义上的加工特征,而是零件上的设计特征。因此,系统提供了自定义加工特征的功能。系统可以检查是否有加工特征定义的遗漏,并将没有进行加工特征定义的几何形面高亮显示。对于多个相同的加工特征,可以定义加工模式,使多个相同的加工特征在一次加工操作中完成。

3)加工操作生成与排序

加工特征定义完成之后,定义特征的加工操作。加工操作分为以下四类:轴向加工操作、铣削加工操作、车削加工操作和通用加工操作。加工操作的定义包括走刀方式的定义、加工特征几何信息的定义、刀具信息的定义、以及切削参数的定义等。加工操作定义完成之后,对加工操作进行排序。加工操作排序可以采用甘特图来进行排序,同时能够进行工序平衡。

4)工序模型生成与标注

按照定义的加工操作以及加工操作之间的顺序,从毛坯模型上面切除加工操作所加工的材料来生成每道工序的工序模型。工序模型生成之后,切换到尺寸公差标注模块,按照GB/T24734[5],对工序模型进行工序尺寸的标注。

5)公差分析与二维工序图的生成

图2 DELMIA三维机加工艺设计过程

图3 工序和工序参考模型的关系

当工艺设计完成之后,可以对每道工序的工序尺寸进行分析。公差分析的主要目的是当设计基准和工艺基准不重合时,自动进行工艺尺寸链的换算,从而保证零件加工后的尺寸符合设计的要求。系统提供了二维工序图生成功能,直接将工序模型及标注信息投影成二维图,以便后续工艺发布的应用。

6)NC程序编制/刀轨生成

工艺设计过程产生的工序模型可以用于NC程序的编制,刀轨的生成等。

3 三维机械加工工艺设计应用

下面以某零件为例,对DELMIA平台下的三维机械加工工艺设计过程进行说明。

3.1 工序定义

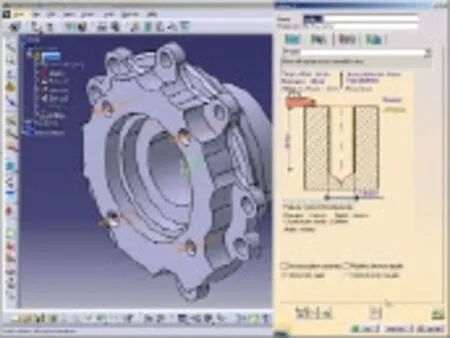

三维工艺设计的输入是由一个零件设计模型和毛坯模型组成的装配体模型,并且零件设计模型和毛坯模型的建模坐标系相同。因此,在进行三维工艺设计之前,需要先对毛坯模型进行设计。三维工艺设计的第一个过程是工序的定义,加工工序的定义包括机床的选择,机床坐标系的定义,零件设计模型的选择以及毛坯模型的选择,如图4所示。

图4 定义加工工序

3.2 加工特征定义

系统可以自动识别零件上的特征,但这些特征大部分是设计特征,如图5所示为系统自动识别出来的加工特征。用户也可以自定义加工特征,只需要从三维模型上选择组成加工特征的形面即可。此为,对于阵列特征,可以定义特征的加工模式,使多个相同的加工特征组合在同一个加工操作中完成,如图6所示为定义特征的加工模式。此外,系统提供了加工特征检查工具,对于没有定义加工特征的几何形面高亮显示。

图5 自动特征识别

图6 定义加工模式

3.3 加工操作生成与排序

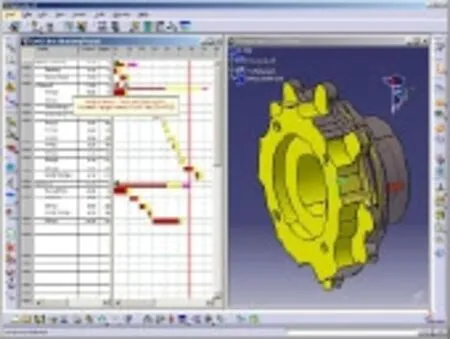

加工操作的定义可以直接从加工特征树上面选择加工特征来生成该特征的加工操作,也可以在定义加工操作的过程中选择所要加工的几何形面。加工操作的定义内容包括走刀方式的定义、加工几何信息的定义、刀具信息的定义以及切削参数的定义,如图7所示为定义加工操作所要加工的几何信息。本道工序的加工操作定义完成之后,可以对加工操作进行排序。当所有工序的加工操作都定义完成之后,可以利用甘特图进行工序的平衡,使每道工序的加工工时相近,如图8所示为工序平衡界面。

3.4 工序模型生成与标注

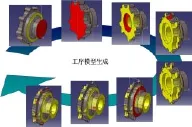

加工操作生成并排序完毕之后,生成本道工序的工序模型,然后以该工序模型和设计模型为工序参考模型,进行下一道工序的设计,直到完成最后一道工序的设计为止。如图9所示为每道工序对应的工序模型。所有工序模型生成之后,可以在尺寸与公差标注模块进行尺寸与公差信息的标注。

图7 定义加工操作

图8 工序平衡

3.5 公差分析与二维工序图生成

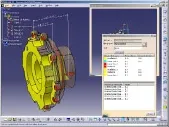

工序尺寸标注完成之后,可以对工序尺寸公差进行分析。当设计基准与工艺基准不重合时,自动进行工艺尺寸链的换算,从而保证零件加工后的尺寸符合设计的要求。如图10所示,绿色表示加工公差在设计公差范围之内,蓝色代表加工公差要求过严,会增加零件的制造成本,黄色代表制造公差超出了设计公差的要求。

图9 工序模型

3.6 NC程序编制/刀轨生成

生成的工序模型可以导入NC加工模块,利用工序模型进行NC程序的编制。基于工序模型编制出来的NC程序更加符合真实的加工环境,可以减少程序错误产生的概率。如图11所示为基于工序模型的刀轨仿真。

图10 公差分析

图11 刀轨仿真

4 结束语

三维环境下的加工工艺设计一直是制造领域的研究热点,也是难点之一。本文通过对DELMIA平台下的三维加工工艺设计进行分析,建立了产品-工艺-资源对象模型,分析了基于工序模型的三维工艺设计过程,并以一个零件为例,对三维加工工艺设计的应用过程进行了分析。本文的研究,对于国内在三维CAPP的研发、应用方面有一定的借鉴作用。

[1] 田富君,田锡天,耿俊浩等.工序模型驱动的工艺设计方法[J].计算机集成制造系统,2011,17(6):1128-1134.

[2] 万能,常智勇,莫蓉.机加工艺设计的三维新模式研究[J].计算机集成制造系统,2011,17(9):1873-1879.

[3] 田锡天,仝春民,张振明,等.基于STEP-NC的工艺过程设计与优化技术研究[J].西北工业大学学报,2007,25(2):261-265.

[4] 田富君,田锡天,耿俊浩等.基于模型定义的工艺信息建模及应用[J].计算机集成制造系统,2012,18(5):913-919.

[5] GB/T 24734-2009,技术产品文件 数字化产品定义数据通则.