自动轨道小车的实时位置控制算法设计

柳超明,陈书宏,白洪飞

(1.中国科学院 沈阳自动化研究所,沈阳 110016;2.中国科学院 研究生院,北京 100039)

0 引言

自动轨道系统(EMS)是一种轨道式输送系统,主要由地面主站、轨道以及若干移动小车等组成,小车通过轨道供电并获取指令信号,在轨道上独立自行移动。EMS广泛应用于工业生产,如在自动化的装配线中,移动小车可以根据装配需要设计成不同的结构,使其兼具装夹、姿态调整等一系列功能,有效的提高了装配效率和精度。此外,噪音小、能耗低、柔性高、工作安全可靠等优点也使其成为近年来装配线输送系统的发展趋势[1]。

在装配生产线中,给定了速度指令后,自然就期望小车每个时间点的位置都应该在预期的名义位置(指令速度对时间的积分)上。由于本身的速度控制精度或者小车负载的扰动,实际的瞬时速度总是会有波动。随着时间的推移,速度波动造成的位置偏差(名义位置——实际位置)会被累积,部分小车可能出现碰撞或碰撞趋势,影响到系统的安全与正常运行,同时也会导致小车在线体装配设备之间的行走时间以及整个生产线节拍偏离生产者的预期,不利于装配工艺流程的设计和生产计划的制定。为此,我们需要对小车的实时位置进行控制,也就是对名义位置进行跟踪。为了降低振动与噪声,希望尽量减小系统的超调与振荡次数,调节时间则是次要考虑因素,小于小车走过相邻两装配工位所需的时间即可。

1 轨道小车实时位置控制原理

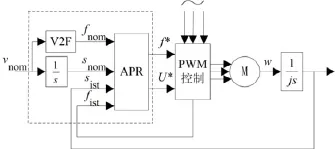

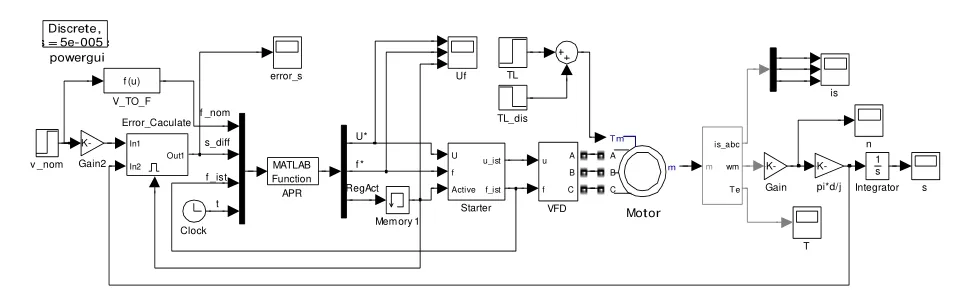

为了实时控制小车的行走位置,设计了如图1所示的闭环系统。其中vnom、fnom、snom分别为名义速度、名义频率以及名义位置。f*、U*为变频模块的给定频率与给定电压,也是位置调节器APR输出的控制量。fist和sist分别为变频模块反馈回来的瞬时频率以及轨道编码尺反馈过来的瞬时位置(系统被控量)。图中虚线框内的部分即为需要设计的控制算法,其核心则是位置调节器APR。

图1 小车实时位置控制结构原理图

V2F功能块将速度指令值(名义速度)转换为相应的名义频率,即已知轨道小车额定负载下,输入频率为50Hz时的稳态速度di_v50hz[mm/min],则名义频率:

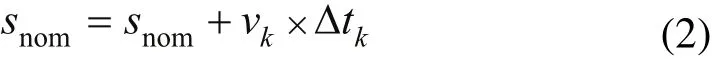

实际上,参数di_v50hz是与输入电压有关的,而从后面的电压调节算法可以看到,电压是动态调整的,因此参数di_v50hz可以人为设定,系统运行时可能导致该参数变化的各种因素(如车轮的机械磨损)都可以通过电压进行补偿。一般而言,我们将di_v50hz的值定为额定电压下的速度,也就是电动机额定转速所对应的线速度。通过控制器(PLC模块)内部的时基定时器,可以对vnom进行数值积分从而得到名义位置snom,即

在装配应用中,一般都希望小车匀速行进,此时名义位置会线性增长,故该系统可看作是对斜坡信号的跟踪。为了消除稳态偏差,调节器APR需含有积分环节。下面将讨论位置调节算法的设计,其中主要包括频率调节算法和电压调节算法。

2 动态位置调节算法的设计

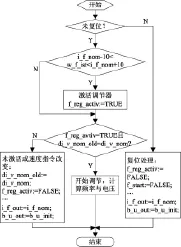

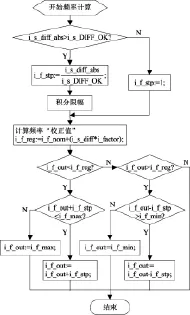

2.1 调节作用的激活控制

调节作用并不是每时每刻都激活,在小车启动或名义速度指令改变时,我们希望通过变频模块(图1中的PWM控制)自身启动电动机,当瞬时速度(或者瞬时频率)到达一定的值以后,再激活调节器进行调节,也就是开环建立初始状态。这样主要是为了避免系统初期处于积分饱和状态而导致大的超调与振荡,类似于Bang-Bang-PID的控制思想[2]。激活控制算法的流程图(一个循环扫描周期)如图2所示,当反馈回来的瞬时频率进入名义频率的正负10(单位为0.01Hz,即变频模块的分辨率,后文出现的频率均如此)范围内且名义速度指令未变时,调节器将激活。当不满足该条件或外部复位时,调节作用将被屏蔽。输出电压b_u_out为字节型变量,范围为0~255(常量b_U_MAX),分别对应0~220V,其初始值b_u_init根据初始频率(名义频率)确定,大致为带低频补偿的恒压频比关系[3],但不要求很精确。

图2 调节器激活控制流程图

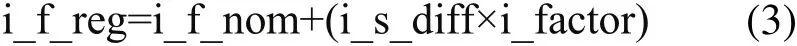

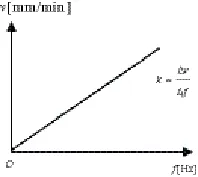

2.2 频率调节算法

如图3所示为计算给定频率的流程图,整个计算过程类似于一种增量式PI算法。其中,i_s_diff(i_s_diff_abs)为名义位置减去实际瞬时位置的偏差(绝对偏差),i_f_stp为绝对积分增量,当偏差小于或等于 i_s_DIFF_OK时,i_f_stp取为常数值1,主要是为了消除量化误差,避免积分增量小于变频模块的分辨率。调节器最终输出的给定频率还要再次进行限幅,可以防止位置调节过程中速度波动太大。积分方向由当前调节器的输出频率i_f_out与i_f_reg进行比较后确定的,i_f_reg可看作根据当前偏差实时校正后的给定频率:当输出频率小于“校正值”时增大,反之则减小。由i_f_reg的表达式:

图3 频率计算流程图

可看出,该“校正值”与偏差成线性关系,在动态位置调节中是实时变化的。结合图1可以看到,这里实际使用了按输入的前馈补偿,而且是基于稳态关系的部分补偿(若将名义位置作为系统的输入,则该补偿即为输入的一阶导数),该补偿使得调节频率能更快的反映输入指令的变化[4,5]。参数i_factor类似于PI调节中的比例系数。当系统由于某种原因出现正或负的位置偏差时,i_f_out与i_f_reg的变化趋势如下所示:

当i_s_diff>0时,若i_f_out↑,则调节后期i_s_diff↓,i_f_reg↓;

当i_s_diff<0时,若i_f_out↓,则调节后期i_s_diff↑,i_f_reg↑。

从该分析可看出,i_f_out与i_f_reg的变化正好相反,也就是说,当i_f_out增大或减小时,其“上下判定边界”却在减小,“压缩”了i_f_out的变化空间。这一点表明积分方向具有一定的预测性:当偏差较小时积分器能及时反向,而不是等偏差方向改变了才反向积分[6],实现了积分器的提前退饱和,在后期限制了系统的超调与振荡次数,改善了动态性能,避免了常规的积分控制造成的系统振荡甚至是不稳定。

上述调节算法中有两个参数需要确定,即“积分系数”1/i_s_DIFF_OK和“比例系数”i_factor,这里我们将根据其物理意义确定。参数i_s_DIFF_OK作为计算积分增量的分段界限,可以理解为实时位置控制时的“可接受误差”,在该误差范围内,我们认为达到了控制要求,因为此时的积分增量i_f_stp太小而只能取为分辨率1,算法演变成了Bang-Bang控制,进一步的说明见第三节。显然,i_s_DIFF_OK的值应该大于轨道编码尺的分辨率(为0.8mm),本算法中取i_s_DIFF_OK为2mm。根据“频率校正”表达式(3)可以看出,i_factor表示每相差1mm误差时需要增加(减少)的赫兹数,该值与消除误差所要求的时间相关。如图4所示为理想情况下,在给定电压的帮助下,小车稳态速度与变频模块给定频率之间的关系,其中 k =Δv / Δf ,表示给定频率每增加1赫兹后每一分钟多走的路径。假设要求在1s的时间里消除当前误差,则有:

图4 稳态速度与给定频率的关系

当然,依据式(4)计算出的i_factor是从稳态角度下考虑的,由于小车速度相对于给定频率的滞后,实际消除误差所需的时间一般会大于1s。

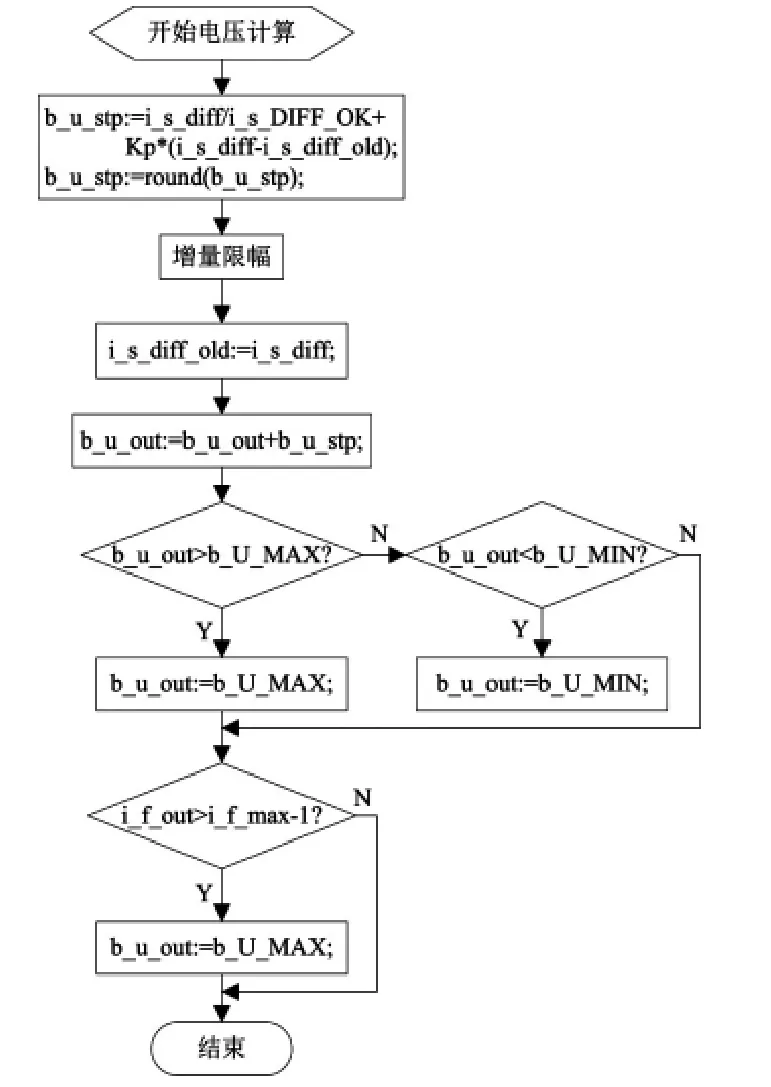

2.3 电压调节算法

由式(3)可以看出,欲保证系统无静差,则稳态时,必有i_f_out=i_f_reg=i_f_nom,且稳态速度等于名义速度。又根据名义频率的确定式(1)知,系统的稳态速度必须与稳态给定频率成正比,也就是图4所示的关系。正如2.2节所提到的,要做到这一点需要给定电压的协助。在很多应用场合,给定电压都是根据给定频率确定的,最常见的则是基频以下按照带低频补偿的恒压频比设定。这样做可以保证当负载不变时,稳态速度与给定的频率成正比,但是当负载变化时,这一性质却不成立(负载变化前后对比)。显然,事先获取始终满足这一性质的电压频率关系是很困难的,不妨让电压在动态中去找到与给定频率的匹配值。

该电压调节采取常用的PI算法,以消除位置偏差为目的,算法流程图如图5所示。

图5 电压计算流程图

在该PI算法中,积分系数依然为1/i_s_DIFF_OK,而比例系数Kp则根据系统的动态要求确定。图中,为了更好的理解,对电压增量b_u_stp有一个圆整操作以保证b_u_out始终为整数,而在实际的PLC模块中编程时,这一步可以省略,当声明b_u_stp为字节型变量后,系统自动截去其小数位。另外,最终的输出电压既不能超过额定电压b_U_MAX,也不能过小导致输出转矩不够。

实际上,消除位置偏差的过程中,电压的变化就是动态寻找频率匹配值的过程,该匹配可以保证稳态速度与给定频率成正比,无论负载是否变化。当负载不变而只是名义速度改变时,给定频率和电压的稳态值会 “同步”变化,基本上就是一组恒磁通组合[3];当负载转矩变化时,调节器的频率与电压输出都会独立变化以补偿位置偏差,但稳态时,给定频率重新变为i_f_nom,只有给定电压发生了改变。也就是说,给定频率与给定电压的计算过程看似独立,但由于有着共同的目标(使位置偏差为0),其最终的稳态值恰好为一对匹配值。

3 系统仿真与分析

本仿真以某变速器装配线项目为背景,采用Simulink模块与M函数相结合的方式进行[7]。自动轨道小车行走电机和传动系统的相关参数为:三相异步电动机额定功率Pn=0.55Kw,额定电压(Y联结)Vn=380V,额定频率fn=50Hz,额定转速nN=1380r/min,电机轴转动惯量Jm=0.00109Kg.m2,粘性摩擦系数F=0.001485N.m.s。电机轴到车轮轴的传动比i=17.45,车轮直径d=160mm。根据以上参数,可求得:di_v50Hz=39751mm/min,从而,i_factor=7.5470.01Hz/mm,电压调节算法中的比例系数取Kp=8。取小车与变速器的总质量为1600Kg,则折算出等效的负载转动惯量为Jz=0.0349Kg.m2。装配线中相邻工位之间的最短距离为2.5m,小车一般工作在基频或基频以下,故走过该距离所需的时间不小于3.78s。如图6所示为系统的仿真模型,其中位置调节器APR中的算法采用M语言编写,其循环周期为0.05s。

图6 系统仿真模型

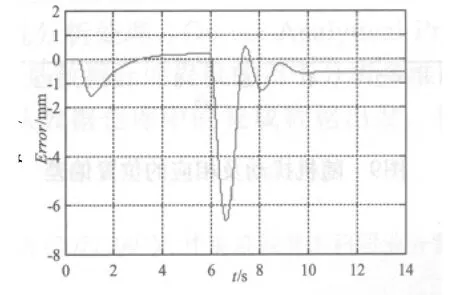

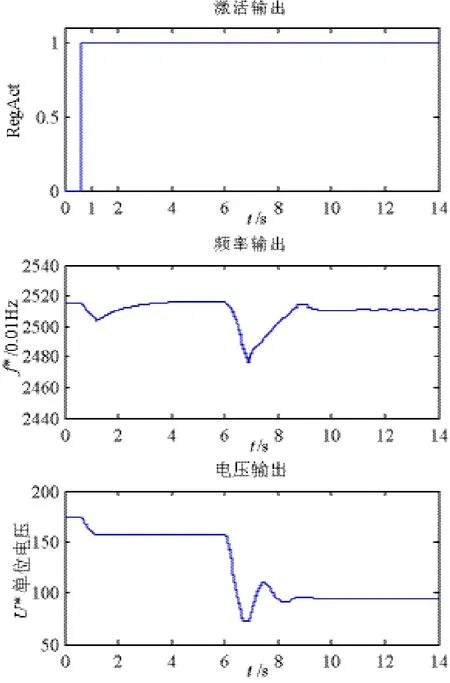

在图6的仿真模型中,速度指令(名义速度)为20000mm/min,启动系统时,电动机负载取为TL=3.01N.m(电机额定转矩为3.82N.m),系统运行到第6s时,负载转矩变为1.01N.m(相当于产生了一个-2N.m的负载扰动),观察到的实时位置偏差如图7所示,调节器APR输出的控制量如图8所示(图中的1单位电压等于220/255V)。

从图7中可以看出,轨道小车稳态时的位置偏差并不是零,而是在一个宽度为1mm的误差窗口内,这主要是由调节器输出量的分辨率引起的:根据图5所示的PI算法,当绝对偏差i_s_diff_abs<1mm且变化很小时,电压增量b_u_stp经圆整后值为0,已经失去了积分作用,频率算法也因为分辨率演变成了Bang-Bang控制,当然也就不能消除静差了。在实际系统的控制器中,变量声明为整型或字节型后其实是一个取整操作,也就是说,当i_s_diff_abs< i_s_DIFF_OK且变化很小时,就已经出现了“分辨率问题”,因此实际的误差窗口宽度应为i_s_DIFF_OK(=2mm),这也是称参数i_s_DIFF_OK为“可接受误差”的主要原因。此外还可以看到,系统的振动次数与反向超调都很小。若以位置偏差进入并一直保持在1mm以内的时间点作为调节时间的参考点,则系统在-2N.m的负载扰动下的调节时间约为2.35s,满足相应的要求。

图8中可以看到,调节器在0.6s时被激活。当系统负载变化时,给定频率与给定电压都参与了动态调节,但由于指令速度未变,稳态时的给定频率又回到了原先的水平,即名义频率i_f_nom,给定电压则稳定在了一个较低的水平,以匹配负载的下降。同时,注意到位置偏差在7.25s处反向,而给定频率积分方向在6.9s处就发生了改变,验证了2.2节所述的预测功能。

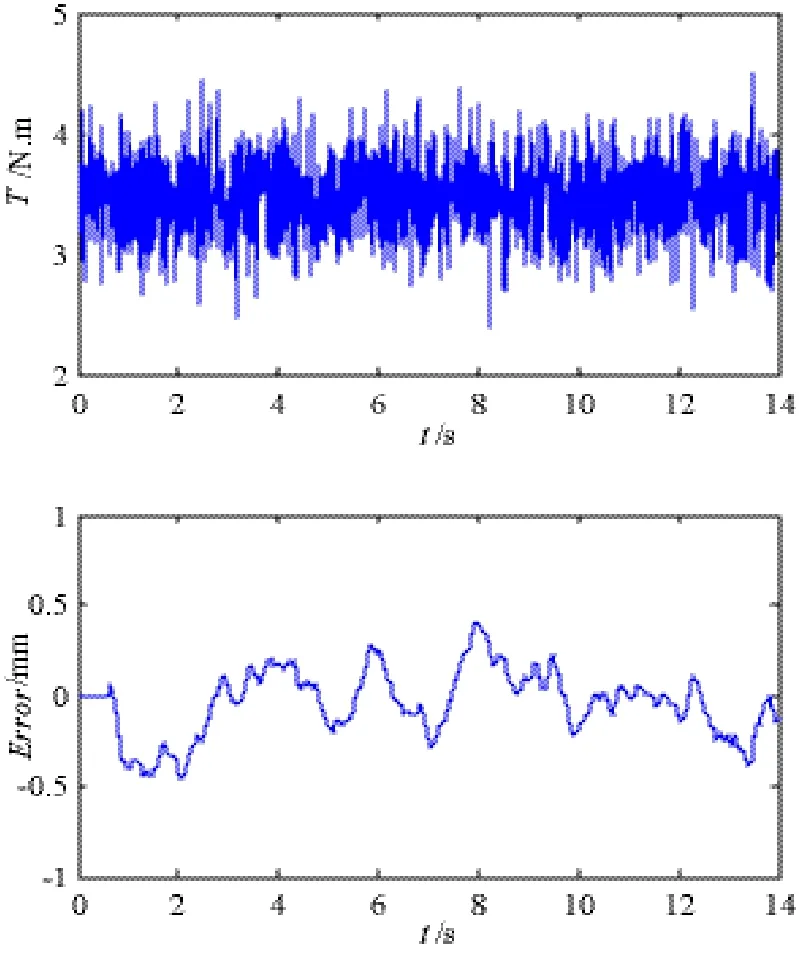

图9所示为TL=3.5N.m且伴随随机高频扰动时小车的位置偏差,该偏差大致保持在0.5mm的窗口内,表明所设计的调节算法有效的抑制了位置偏差的累积,使系统具备较强的抗随机负载扰动的能力。

图7 小车行走时的实时位置偏差

图8 调节器APR输出的控制量

图9 随机扰动及相应的位置偏差

4 结束语

1)实时位置控制器大致相当于两个PI调节器,分别输出控制频率和控制电压;

2)名义位置是根据名义速度(指令速度)计算出来的,也是预期位置,实际位置必须时刻跟踪名义位置,位置偏差必须在频率与电压的作用下保持在可接受的误差窗口内;

3)在2.2节所提出的频率调节算法的前提下,欲保证系统理论上无静差,则系统的稳态速度必须与稳态给定频率成正比,而对于旨在消除位置偏差的电压调节中,给定电压在动态中找到了匹配值,使这一条件得到满足。

4)系统仿真结果表明,所提出的实时位置控制算法性能良好,抗负载扰动能力较好,满足实际工业需求。

[1] 余汪洋.自行小车悬挂输送系统的研究现状与发展趋势[J]. 中国工程机械学报,2011,9(1):122-125.

[2] 陈宗海,杨晓宇,王雷.计算机控制工程[M].合肥:中国科学技术大学出版社,2008:185-186.

[3] 阮毅,陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2010:122-128.

[4] 王宇林,李琳,彭志明.前馈-改进型PID复合控制策略的研究[J]. 机床与液压,2012,40(11):50-53.

[5] Ma Shuhua,Li Wei. Non-linear PID control method with feed-forward in smart car[C].Control and Decision Conference,2009:462-465.

[6] 周华伟,温旭辉,赵峰,等.一种具有预测功能的抗积分饱和PI速度控制器[J].电机与控制学报,2012,16(3):16-21.

[7] 刘金琨.先进PID控制及其MATLAB仿真[M].北京:电子工业出版社,2003:5-6.