某冰箱预装线的工作站改进建模仿真

李跃宇,洪冲冲,张 旭

(四川大学 工商管理学院,成都 610065)

0 引言

在生产制造系统中,生产线技术水平不断提高,自动化程度越来越高,生产管理者对生产改进的每一个决策,都需要谨慎考虑,若措施不当,往往需付出高昂的代价。生产线仿真是以计算机支持的仿真技术为前提,对生产线的各个元素和生产过程进行统一的建模,在虚拟的环境中反映出装配生产的全过程,其实质是利用一个简化的、能够表述系统特征的模型来模拟实际系统的运行过程,统计出模型特征量的结果或变化规律,从而更有效地组织生产[1]。

目前国内外对于流水线平衡的理论研究皆是从数学算法上来进行求出最优解,在第一生产线的IE工程师很难理解现有的理论和方法,且这些方法往往带有复杂的计算,给实际应用带来困难[2]。同时我们看到,目前对于线平衡方面的文章,大部分是对生产线进行静态分析,静态分析由于所提取数据均为某一时间瞬时值或者一时间段的平均值,反映不出装配生产的全过程,不能表述系统的整体特征。

论文通过对现有的冰箱装配线进行建模仿真,探索了此类企业在生产过程中所遇到的问题,提出了解决方法,进而为此类企业提高生产线利用率提供了一种通用的解决方案。

1 生产线现状调查

1.1 生产线简介

所研究为冰箱预装线,主要负责上下胆的拼接以及附加配件的组装。淡季实行每天单班,每班10小时工作制,旺季实行两班制,每班10小时工作制;近年来公司生产规模不断扩大,特别是进入夏季,产量要求逐年增加;由于生产工艺、生产设备布局没有经过系统设计[3~5],造成某些配件搬运距离较长、工位布置和作业分工不合理等问题,其生产流程如表1所示。

1.2 生产线现状分析

1.2.1 确定现时生产节拍

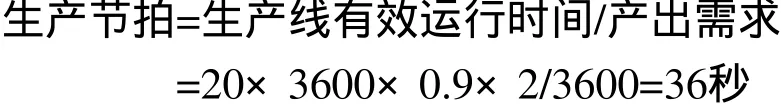

根据公司目前有两个预装生产线,近期订单需求为3600台/天,单条预装生产线工时利用率为90%,每天两班制生产,每班工时为10小时,可计算目标生产节拍时间为:

即要求我们预装线的每一个工位的实际工时都必须在36秒以下,所有高于36秒的工站都必须改善。

1.2.2 岗位工时测定

首先对目前各岗位工时测定[6~8]。本文采用视频录制方法,视频录制较之前的秒表测定更为客观,不受人为因素影响,因而更能反映生产现场时间;对每一个岗位连续测定四次,求得平均值,如表1所示。

表1 预装线各岗位工时测量

1.2.3 生产线负荷分析

影响生产线稳定、均衡生产的因素较多,但最关键的还是由于“瓶颈”因素的制约[9~11]。由表1可知,线下工序的中胆压粘合工作站的节拍时间大于36s,由于此工位只生产电脑冰箱配件,在平日电脑冰箱占当日生产总量约30%的时候能够满足日生产需求,但在夏季订单增多,有时一天都要生产要电脑冰箱型号时,则几乎难以满足当日需求。由于工人行走时间和操作时间存在动态性因素,可考虑通过仿真软件模拟工作站的加工过程,以此分析其是否满足当前生产运行状态。

2 仿真模型的建立以及改善方案设计的实施

2.1 平衡前的DS01工序仿真模型分析

运用simio系统仿真软件对这个工站目前的流程进行仿真[12]。

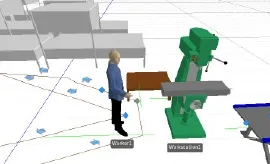

此工作站为线下工作站;建立两个发生源source,模拟内胆和蒸发器架的配送。工人从两个路线分别拿取内胆和蒸发器;一个加工处理中心,模拟机器对内胆和蒸发器的粘合加工;一个sink模拟中胆的暂存区,如图1所示。地垫配件的配给在实际中会每隔一定时间由配送员定期配送,配给充足。

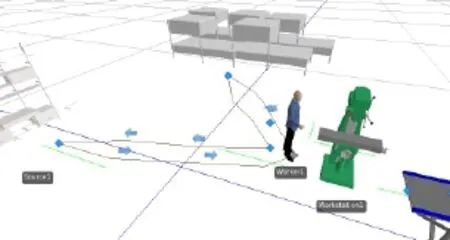

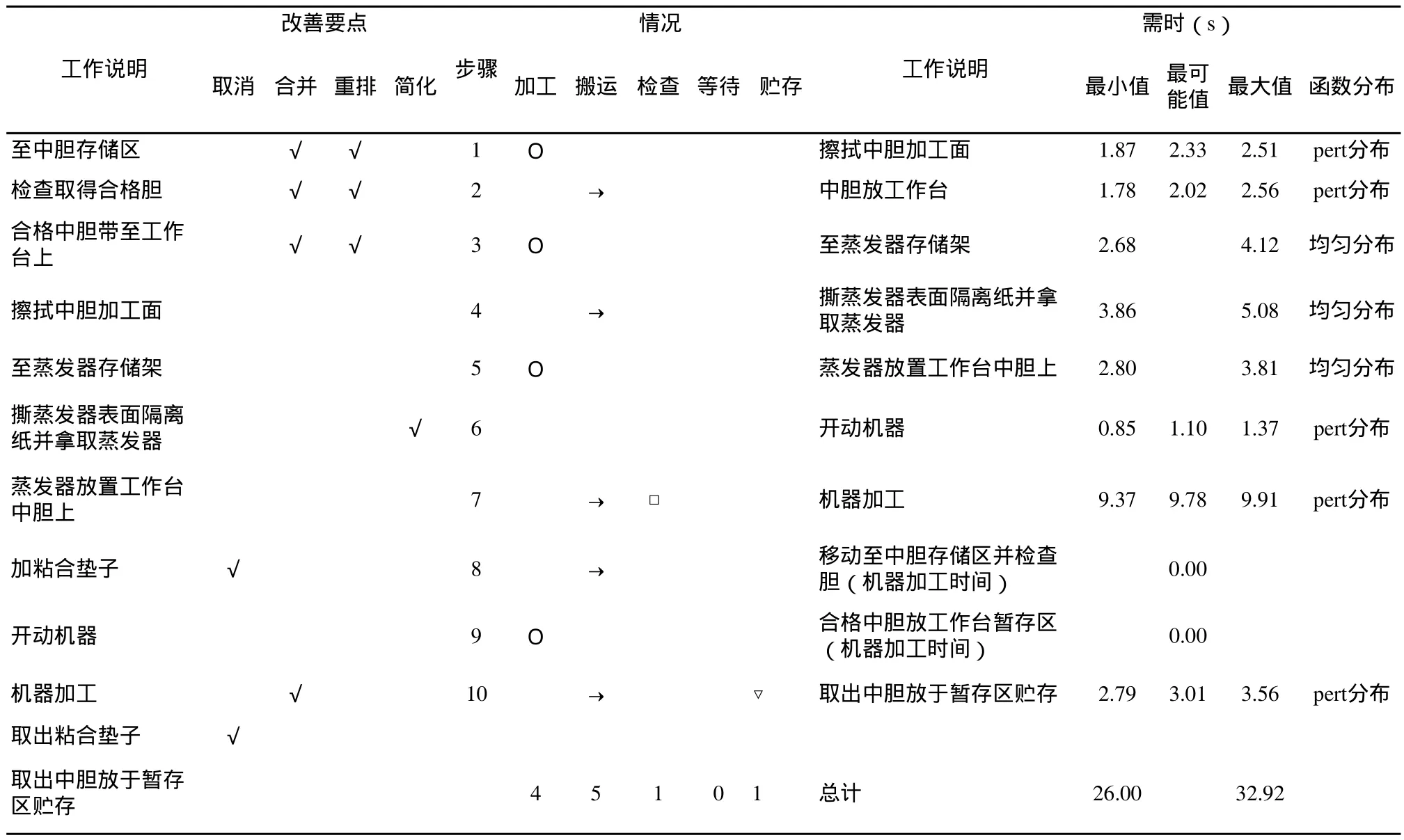

对于参数设置如表2所示,具体规则如下:

1)工人的行走时间均为均匀分布;由于Pert分布和三角分布类似,它更能反映出加工时间分布函数的期望行为,因此我们选取Pert分布模拟工人拿取配件和机器加工处理的时间。

2)蒸发器配件以及内胆均由附近仓库配送,可以随时保证供给。

3)工人进入处理器入口的delytime 即为加粘合垫时间,处理器的准备时间即为工人扳动机器手柄时间,拆卸时间即为工人去掉粘合垫时间。

4)全程模拟假设无机器故障时间和工人间歇休息时间。

在模型运行过程中,考虑到工人工作的重复性和连贯性,可考虑选择某一天60min的作业时间进行仿真。

2.2 仿真实验的运行与调试

图1 中胆粘合工作站simio仿真模型建立效果图

2.3 仿真试验结果分析

改进前加工处理器的资源利用情况以及1h内加工的实体如图2所示,可以看出以下结果:

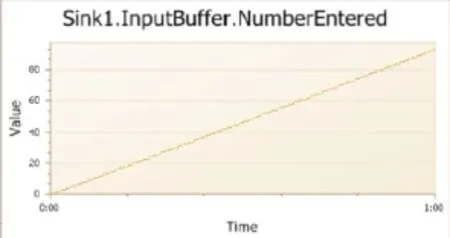

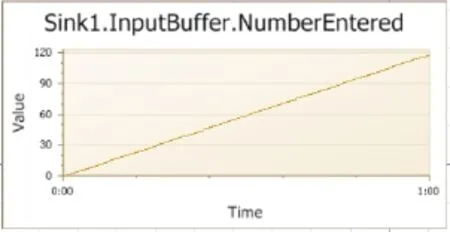

1)单位时间1h生产的中胆配件为90件,按照夏季旺季订单需求,很难满足目前的需求,如图2所示。

表2 中胆粘合工作站的工序步骤以及数值分布特征

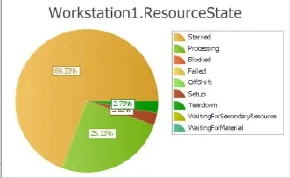

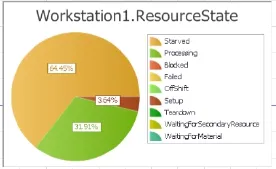

2)处理器processing时间占总时间25.13%,根据目前的工作情况观察还有进一步提高处理性能的可能,如图3所示。

图2 改善前1h内被制造的产品数量累积图

图3 改善前处理器资源利用情况

2.4 改善方案及设计

1)经过实际调研,发现工人存在重复的搬运路线走动[13,14],由于物流入口设计,蒸发器架和内胆货架不可能再进一步合并,但发现在机器加工内胆时工人处于空闲等待时间,同时发现工人拿取内胆的时间远小于机器加工时间;则可考虑建立一个中胆暂存区,工人可利用机器加工时间现行拿取内胆至工作台,如图4所示。

2)发现工人在每次加工内胆时均需要装载和卸去加工垫,可考虑把粘合垫固定在机器加工面,可释放工人双手,同时减少工人操作机器时间。

3)根据人因工程理论中的作业空间设计,人站立时较舒适的工作面高度是比立姿肘关节高低1~5cm[15]。蒸发器架高度约155mm,内胆货架最高层也有165mm,发现此工位工人若身高太低,则会降低拿取配件的速度。因此可考虑制定工作规范,要求此工位工人身高在170~175cm之间。

4)蒸发器配件在支架存储时管与管由于分枝较多,管与管之间牵连,缠绕,同时支架不可旋转,导致工人拿取另一侧蒸发器管困难。重新设计蒸发器捆绑方式,蒸发器架改为十字形可旋转形式,这样装载量增多同时便于工人更为快捷拿取,改为3~5个蒸发器管用便捷绳捆绑缠为一组,这样可减少管与管之间的牵扯,羁绊,减少工人拿取时间。

图4 中胆暂存区改进示意图

表3 中胆粘合工作站流程优化改进表

2.5 平衡后的仿真模型分析及参数比较

从图5可以看出,改善后处理器的processing时间由25.13%提升至31.91%。由手动加粘合垫改为固定在机器上自动加工,减少了工人手动操作时间,工人和机器设备的空闲时间相对降低,生产效率进一步提高。

图5 改善后处理器资源利用情况

从图6可以看出,1h内加工的半成品数量由90提高到118个。充分利用机器加工的空闲时间,建立中胆暂存区,减少整个工人操作时间,同时对蒸发器配件的储存形式进一步改进,减少了工人的拿取蒸发器的时间;工人身高增加,进一步使工人拿取蒸发器配件时间缩短。

总之,通过上面的分析可以说明,改进后的生产布局方案中的中胆粘合工序的加工处理时间利用率明显增加,空闲时间减少,对整个生产线生产效率的提升有很大的促进作用,提高了生产线的平衡率。

图6 改善后1h内被制造的产品数量累积图

3 结束语

生产加工是一个动态过程,本文运用Simio仿真软件对冰箱预装配线进行了仿真,并运用工业工程方法对装配线进行了平衡研究,通过仿真一平衡一仿真,在不确定性因素增多的动态情况下,达到了较好的平衡效果;本文提出的生产布局解决方案并不一定最优,但是运用此次方案的对比仿真结果分析,可以为企业提供一种解决生产线问题的通用方法和工具,今后的研究工作中还需进一步探讨以下问题:1)本文以工位为研究对象进行仿真建模,在接下来的工作中,可以考虑以工序为建模对象,甚至是整条生产线,这样前期的工作量非常多,因此要考虑企业生产当中的实际情况。2)本文建模过程中没有考虑到加工机器的故障、突发意外情况等因素,在今后的进一步研究中可以加入这些影响因子,更为接近企业实际生产系统。

[1] Gutjahr AL,Nemhanser GL.An Algorithm for the line balancing problem[J].Management Science.1964,11:308-315.

[2] Meyers F E, Stephens M P. Manufacturing facilities design and material handling[M].2nd Edition.New Jersey:Prentice Hall Inc,2000.

[3] 郭伏,张国民.工作研究在流水线平整中的应用[J].工业工程与管理,2005(2).

[4] 张凯.战时伤病员医疗后送及卫生装备配置仿真研究[D].中国人民解放军军事医学科学院,2012.

[5] 陶婧婧.机坪保障服务设备调度仿真与优化[D].南京航空航天大学, 2011.

[6] 贵文龙.工作研究方法在企业中的应用分析[J].工业工程与管理,2006,11(4):123-125.

[7] Salvendy.G.Handbook of Industrial Engineering, John Wiley and Sons.Inc,1982.

[8] 刘光富,马婷婷.基于eM-plant的水洗机装配线平衡分析[J].工业工程与管理,2007,14(3):100-104.

[9] 兰爽,李丹婷.工作研究在定子装配线优化中的应用[J].工业工程,2010,13(3):126-129.

[10] 兰秀菊,陈勇,汤洪涛.SMT 生产线平衡的持续改善方析[J].工业工程与管理,2006(2):109-111.

[11] Benjamin W Niebel,AndrisFreivalds:Methods[M],Standa rds and Work Design.方法标准与作业设计(第12版)[M].清华大学出版社2009.

[12] 肖田元,范文慧.互动学习仿真建模:SIMIO操作指南[M].北京:清华大学出版社,2010.

[13] 徐成立.基于IE理论的KEW企业生产现场管理改善研究[D]. 天津大学 2008.

[14] 施培阔,方叶祥,黄秀玲.玩具厂装配流水线的瓶颈分析与平衡改善[J].工业工程,2009,25(6):127-130.

[15] 郭伏,钱省三.人因工程学[M].北京:机械工业出版社,2010.