防粘涂料在烧结时对合金孔隙的影响

晏 平,王明胜,欧阳琪

(厦门金鹭特种合金有限公司,福建 厦门 361021)

1 概述

孔隙度是硬质合金重要的性能指标,是影响合金硬度、断裂韧性的重要因子。日本的铃木寿等人对硬质合金的断裂进行系统研究,并指出硬质合金的断裂起源于一个微米级的“白点”,这个白点是硬质合金的一种组织缺陷,其中之一就是 10μm 左右的孔隙[1]。 格雷菲斯从能量观点出发, 提出裂纹理论,此理论认为孔隙和裂纹在粉末脆性材料中成为应力集中的断裂源,引起材料的断裂。孔隙对材料机械性能的影响机理主要是减少了合金材料中金属间的键力作用,导致合金材料宏观机械性能的下降,同时孔隙作为合金材料应力集中区和微裂纹的产生源, 在外力作用下,往往是致使合金材料破坏的直接因素,作为高性能的结构材料,必须尽可能地降低孔隙率[2]。

硬质合金中孔隙一般分为A 类、B类和宏观孔洞三种,随着烧结设备及烧结工艺的改进,以原生WC 为原料制备的合金基本能达到A02B00 的孔隙度。目前, 由于石油开采等极限工况的要求,国外高端石油用齿对硬质合金的孔隙度提出A00B00 的要求,因此对烧结设备、工艺、成形剂、烧结涂料等均提出更高的要求。而硬质合金烧结时使用的涂料,为了获得一定的粘结性一般会添加高分子有机物,在烧结过程中由于温度升高出现挥发物。本文旨在研究不同烧结涂料对合金孔隙度的影响。

2 实验

选用两种涂料A、B 和含钴11%的矿用类合金产品为研究对象。两种不同的涂料 (分别称为涂料A 和涂料B)按照正常流程刷在石墨板表面,然后在上面放置11%Co 矿用类合金进行烧结。正常刷涂料的石墨板在650℃和1440℃锻烧后在上面放置合金烧结。

在 650℃、1200℃和 1440℃下煅烧涂料,研究其不同状态下的挥发物及对合金孔隙度的影响机理。

采用IMAGER.A2M 金相显微镜观察合金齿的金相面,并对孔隙度进行分析。采用EDAX Genesi-SEMS 能谱色散X 射线仪对孔隙进行能谱分析。

3 结果及讨论

3.1 两种涂料在正常工艺流程下对合金孔隙的影响

首先把两种不同的涂料分别刷在两块 60×170 mm 石墨板上, 涂料凝固后表面形态如图1 所示。 由图1 看到,涂料A 刷的石墨板表面相对比较光滑,涂料与石墨板结合较好,而涂料B刷的石墨板表面相对粗糙,涂料与石墨板结合性相对较差。

图1 两种涂料刷版后的表面形貌

在两种石墨板上放上两个相同原料和压制工艺的合金齿,产品周边用石墨支点及石墨盖板围护起来,摆放在相同的位置,随大批产品在相同的工艺下烧结成合金,产品烧结后表面形貌如图2所示。

图2 采用两种涂料烧结的样品表面

由图 2 可见在涂料 A 石墨板上烧结的产品,表面被熏黑,底部有轻微的烧结痕, 闻上去有股臭鸡蛋味;而涂料B 石墨板上烧结的产品表面较干净且无明显烧结痕。 对采用涂料A 烧结的合金表面进行能谱分析,结果如图3 所示。

由图3 看到, 采用涂料A 烧结的合金表面存在S、Ca 等元素, 而合金所使用的 WC、Co 原料中 S、Ca 等杂质的含量均为ppm 级别, 说明合金表面的S、Ca 等元素来源于涂料挥发。

为了研究涂料挥发物对合金孔隙的影响,对烧结后的合金产品采用金相显微镜观察合金齿的抛光面,分析其缺陷情况,金相照片见图4。

图3 采用涂料A 烧结的合金表面能谱分析

由图4-A、B 金相照片可以看出,采用涂料A 烧结的合金边缘出现较多的A 类孔隙,孔隙度达到A04,而靠近合金心部的孔隙度相对较好, 基本为A02。 而由图4-C 金相照片看到,采用涂料B 烧结的合金金相照片较好,基本看不到A 类孔隙,孔隙度达到A00。

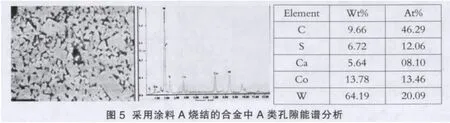

对采用涂料A 烧结合金中的孔隙进行能谱分析,结果如图5 所示。

由图5 可以看出, 采用涂料A 烧结的合金内部出现了含有杂质S、Ca 等元素的A 类孔隙, 杂质元素基本和合金表面杂质相同, 且A 类孔隙在合金边缘居多, 断定此A 类孔隙产生的原因为:在合金液相烧结阶段,涂料杂质挥发物较多,溶解、渗透至合金内部,冷却后形成杂质孔。

图4 采用两种涂料烧结的合金金相照片

3.2 涂料A 和涂料B 对合金孔隙影响机理研究

为了探讨两种涂料对烧结合金孔隙度的影响原因, 对涂料A 和B 在低温烘干水份后分别在650 ℃、1200 ℃和1440℃温度下在一体炉内煅烧, 得出涂料在不同温度段的挥发物,数据见表1。

由表1 看到,两种涂料在0-650 ℃阶段的挥发量均较大,此阶段为合金烧结的脱蜡阶段,挥发物不会对合金性能造成影响。 涂料A 在650 ℃之后,尤其在1200-1440 ℃之间挥发量仍有4.49%。 挥发物相对较高,而此阶段基本为合金液相烧结阶段,此时的挥发物会吸附在合金表面,并通过溶解,渗透至合金内部,从而导致合金内部出现杂质孔。而涂料B 在650 ℃以后基本没有挥发物,从而不会导致合金表面吸附其他杂质并在合金内部出现杂质孔。

表1 两种涂料在不同温度段煅烧的挥发比例

3.3 涂料 A 所刷石墨板在 650℃和

1440℃煅烧后对合金孔隙的影响

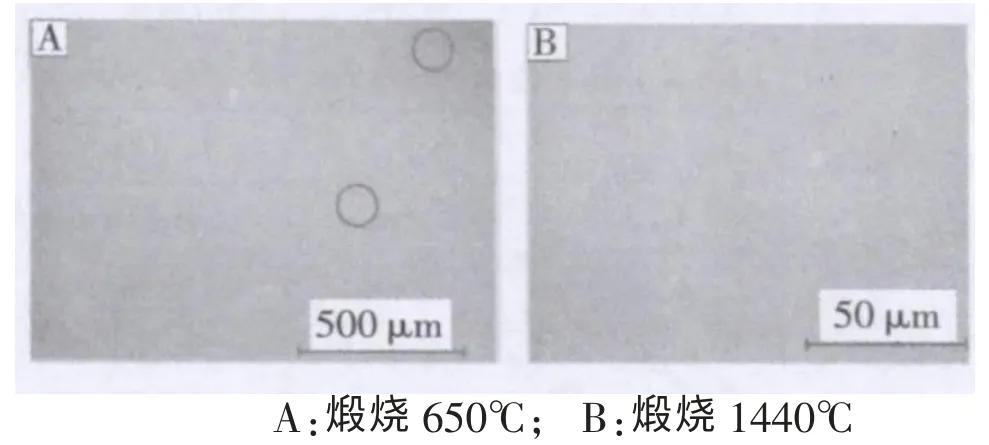

为进一步验证涂料A 挥发物对合金孔隙度的影响, 把涂料A 所刷石墨板分别用一体炉在650 ℃和1440 ℃煅烧,然后按正常工艺在低压炉内烧结合金,其金相情况见图6。

图6 涂料A 在不同温度煅烧后对合金孔隙的影响

由图6 可看出, 同样是用涂料A刷过的石墨板,经过650 ℃煅烧后再使用,合金孔隙并没有明显改观,合金孔隙基本在A02-A04 之间,而经过1440℃煅烧后的石墨板再次烧结合金,合金的孔隙度有明显好转, 基本在A00-A02 之间, 说明涂料 A 在经过 1440 ℃煅烧后,S、Ca 等杂质基本挥发,再次烧结合金基本不会对合金孔隙造成影响。

4 结论

(1) 采用涂料 A 烧结的合金金相孔隙度为A02-A04, 且合金边缘孔隙居多, 而采用涂料B 烧结的合金孔隙度基本为A00。

(2) 采用涂料 A 烧结的合金出现A 类孔隙较多的原因为:在1200-1440℃之间涂料挥发物较多, 通过溶解,渗透至合金内部形成杂质孔。

(3)经过 650 ℃煅烧,涂料 A 所刷的石墨板烧结的合金孔隙没有改善,而经过1440 ℃煅烧后, 涂料A 上烧结的合金孔隙度有明显好转, 基本达到A00-A02。

[1]林宏尔,铃木寿 等.WC-10Co 硬质合金强度与断裂源的关系 [J]. 日本金属学会志,1974,38(1):11.

[2]李壮,王家君,林晨光.WC-Co 超细硬质合金微观结构对其性能的影响[J].硬质合金,2009,26(3):188-193.