车铣联用方法在钻杆接头加工中的应用

薛宏荣,石 鹏

(天水风动机械有限公司技术中心,甘肃 天水 741020)

1 前言

我公司石油钻杆接头(见图1)生产加工中,接头内孔的加工方法是先用套料刀在锻造毛坯上钻孔,后用镗刀粗镗孔、精镗孔,因工件大,孔长,余量大,需要多次走刀,镗孔时切屑缠绕,威胁操作者人身安全,且质量不稳定,加工效率低下,因此决定改进加工过程。

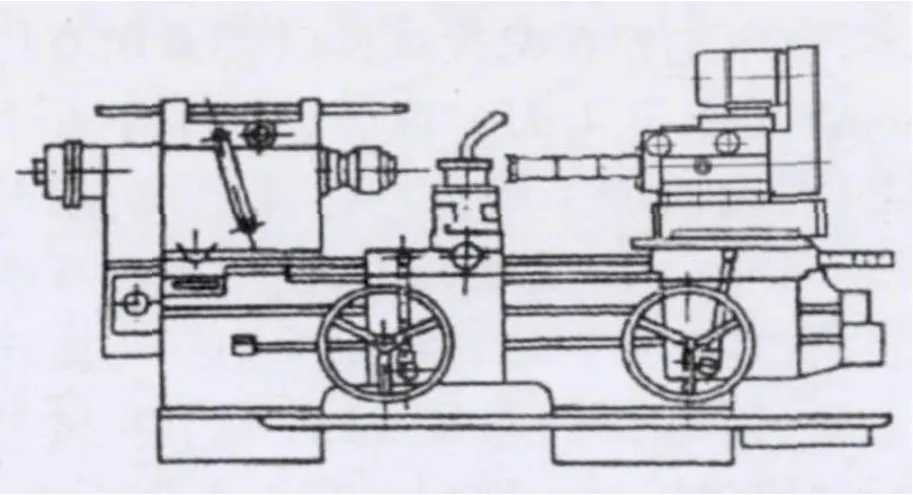

由于石油钻杆接头前道加工车床全为C3180-1 六角车床,所以我们决定在现有大六角车床(见图2)基础上进行改造,改造时,先拆掉了六角车床的六方转台,安装了一台125 mm 中心高,80~400 r/min 变速范围,八档变速的1TX25 铣削动力头(见图3)。

2 试验分析

图2

图3

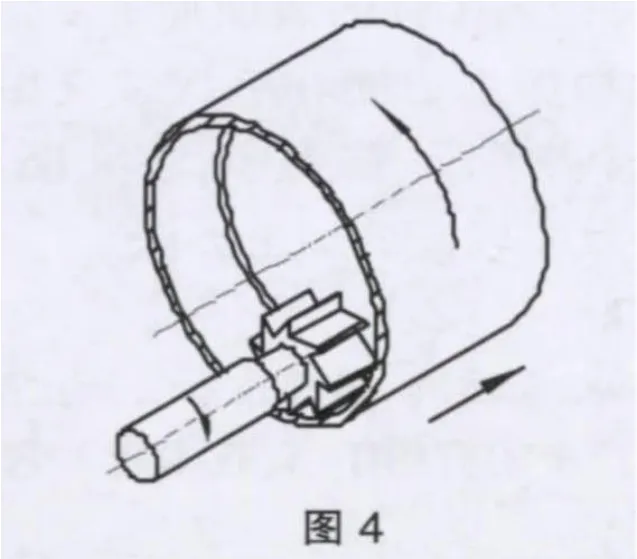

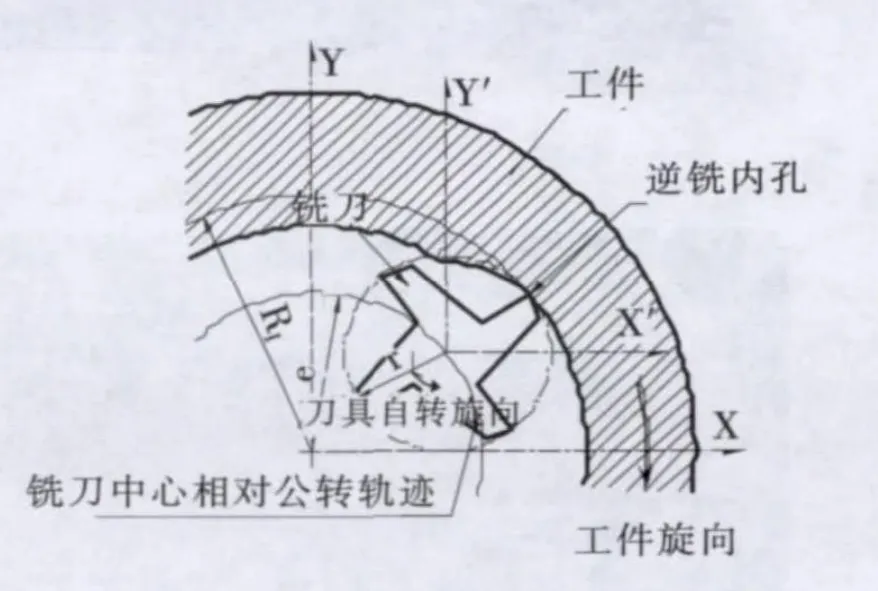

开始试验时,采用车铣联用加工法(见图4),即工件刀具同时转动,但转向相反,两者旋转中心有一偏心距e,试验工件长382mm,内孔要求φ50,本工序要求加工至φ49 尺寸,试验时选用的刀具为陕西新星海φ50 快进给F2330.B22.050.Z04.01.5 四齿铣刀盘,采用三角形的P26335R14WKP35 刀片。

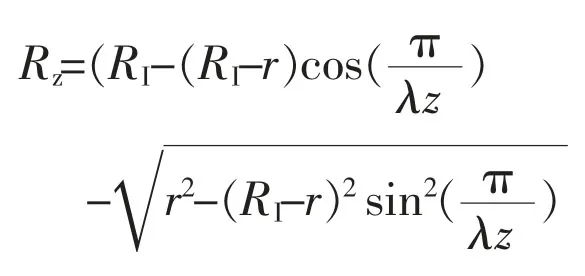

试加工时,分别采用了动力头转速的八档速度与车床转速及走刀的各档组合,但效果始终不理想,主要是表面质量差,内加工表面呈断续窝状。 分析该现象产生的原因(见图5),根据内孔逆车铣加工时的表面粗糙度计算公式[1]

式中 Rz——微观不平度十点高度

RI——已加工内圆表面的半径

r——铣刀半径

λ——铣刀与工件的转速比

Z——铣刀齿数

图5 轴向车铣加工过程

本例中, RI为 29.5 mm,r 为 25 mm, Z 为 4,λ 在 0.22~0.63 之间,经计算,轮廓的最大高度RZ值在3433~8633 μm 之间,比预期的 RZ值大了约100 倍。 从理论上说,加工出的工件表面粗糙度达不到要求。 动力头的最大转速为400 r/min,无法进一步提高,又车床转速不可能太低,否则效率低下。

在这种情况下我们又把动力头置于和车床同轴的无偏心位置,重新进行了第二次试验,在开始时动力头转速为200 r/min, 车床转速在 630-900 r/min范围内变化,此时工件表面的加工质量有所改善,不再呈断续窝状,而是呈连续状,但表面太粗,形似螺纹,还是达不到要求。 经分析后,刀具换为瓦尔特的外径可调、刀杆长度也可调的两刃式镗刀(见图6,图 7 是刀具的左端面),此刀具能实现不同孔径、不同长度零件的最经济加工。 试验时, 车床转速仍在630-900 r/min 之间, 逐渐提高动力头转速, 当转速达到最大转速400 r/min时, 加工出的工件表面粗糙度提高很多,车床走刀在两次试验时都采用0.13 mm/r 的最低走刀, 现场试加工了五个工件,表面加工质量均达到要求,用时约5 分钟。 本次试验中,因为刀具有断屑槽,且刀具杆部直径小于切削刃旋转直径,因有利于排屑,没有采用吹风等辅助排屑措施, 切削过程无长屑出现,均为断续切屑,排屑畅通。 在实际加工中,如提高动力头转速,增大走刀量,辅以吹风或加切屑液等辅助排屑措施,机加工效率将提高。

图6

图7

两种加工方法的特点: 两次试验中都没有使用冷却液, 但第一种方法采用偏心方式, 属于典型的间断车铣切削加工,可得到较短的切屑,切削刃处于一种周期性的轮流切削状态, 刀具切削时温升相对较低,适合于内孔径较大的情况。第二种采用同心加工方式, 工件和刀具同时旋转,刀刃持续接触工件,属于不间断切削,刀具加工过程平稳,断屑主要由刀具上的特殊断屑槽来实现, 刀具切削时温升相对较高,适于加工较浅的内孔。

3 结束语

本例是我公司将现有设备简单改造后进行的车铣联用加工, 切削过程中,工件转速相对较低,使用较大的纵向进给量也能得到较好的表面粗糙度,特别适合加工较大的圆柱或圆锥形工件。 若使用高转速的铣削动力头,或增大铣刀与工件的转速比,或增加铣刀齿数,均可提高工件的表面加工质量。

此种加工法能在一次装夹中完成加工,省去了车、铣工序,装夹误差小,是一种效率较高的加工方法。

[1]贾春德,姜增辉. 车铣技术及其在国防工业生产中的应用[J]. 新技术新工艺, 2006增刊:98.