稀土金属对超细晶WC-Co硬质合金组织和性能的影响

杨树忠,唐 炜,肖颖奕,王玉香,张 帆

(1.赣州有色冶金研究所,江西 赣州 341000;2.江西省钨与稀土功能合金材料工程实验室,江西 赣州 341000)

0 引言

硬质合金素有“工业牙齿”的美誉,是一类以碳化物(WC、TiC、TaC、NbC 等)为硬质相,以黏结金属(Co、Ni、Fe等)为粘结相,通过粉末冶金工艺制备的一种复合材料[1-2]。根据Sandivik公司关于硬质合金分类的标准,把晶粒度在 0.2~0.5 μm 之间的WC称为超细晶硬质合金[3-4]。超细晶硬质合金作为高性能硬质合金的代表,具有高强度、高硬度、高耐磨性等特点[5-6],广泛应用于切削加工、电子工业等领域[7]。尤其加工电路板用的微型钻头,由于直径很小,只能采用超细晶硬质合金来制造[8]。超细晶硬质合金附加值高,但在我国硬质合金产业中占比较小,大多依赖进口[3],是我国硬质合金行业亟待解决的问题。

相较于其他粒级的硬质合金,超细晶硬质合金在实际生产中更容易受设备和工艺因素的影响。因为超细WC粉比表面积较大,表面活性高,容易发生团聚和氧化,在实际的制备过程中产生聚晶、夹粗、微孔隙等缺陷[7,9],大大降低超细晶硬质合金的综合性能。在混料过程中添加 Cr3C2、VC、TaC、NbC、Mo2C等碳化物作为晶粒长大抑制剂可以在一定程度上解决超细晶硬质合金夹粗的问题,但会增加其脆性,对抗弯强度不利。

稀土作为“工业味精”,加入到硬质合金中,具有抑制晶粒生长、净化晶界、降低烧结温度等作用[10-11]。目前稀土在硬质合金中的研究,主要是以稀土氧化物[10-11]或混合稀土金属[12]的形式进行添加为主,单质稀土金属粉末在硬质合金中添加的研究还较少。试验以超细WC粉、超细Co粉为主要原料,在混料过程中添加晶粒长大抑制剂、稀土金属粉末,于脱蜡-低压烧结一体炉中完成超细晶硬质合金的烧结,系统研究稀土金属种类及添加量对超细晶WC-Co硬质合金的组织结构与性能的影响。

1 试 验

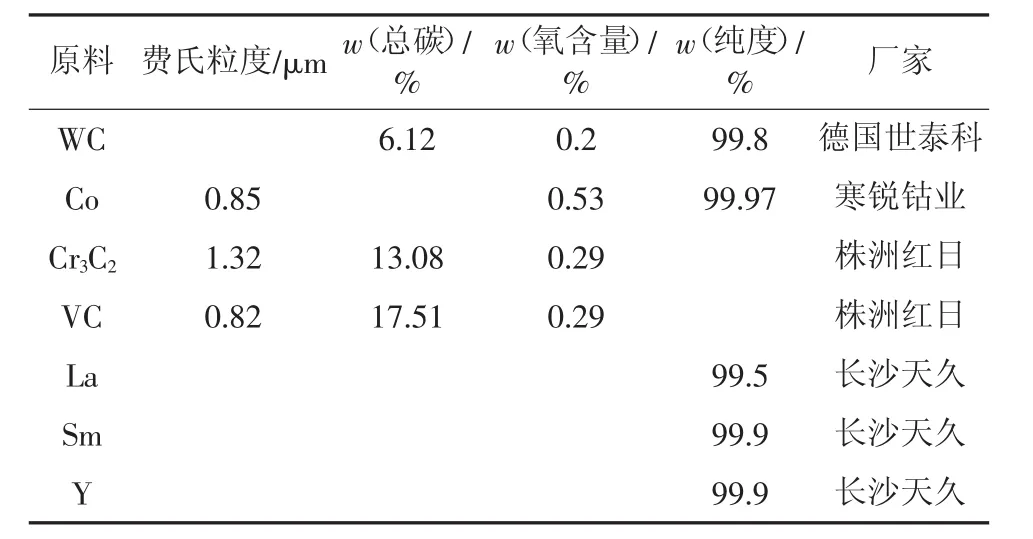

试验采用的原料规格如表1所示。其中,超细WC粉比表面积为 3.5 m2/g;Cr3C2使用前预磨至 1.0 μm以下;La、Y、Sm等稀土金属粉末均过-75 μm筛。为保证稀土金属粉末在球磨过程中混合均匀,试验所用的稀土金属粉末均通过氢脆法制取,该方法制备的稀土金属粉末在球磨过程中易于破碎。

表1 试验原料规格Tab.1 Specifications of experimental materials

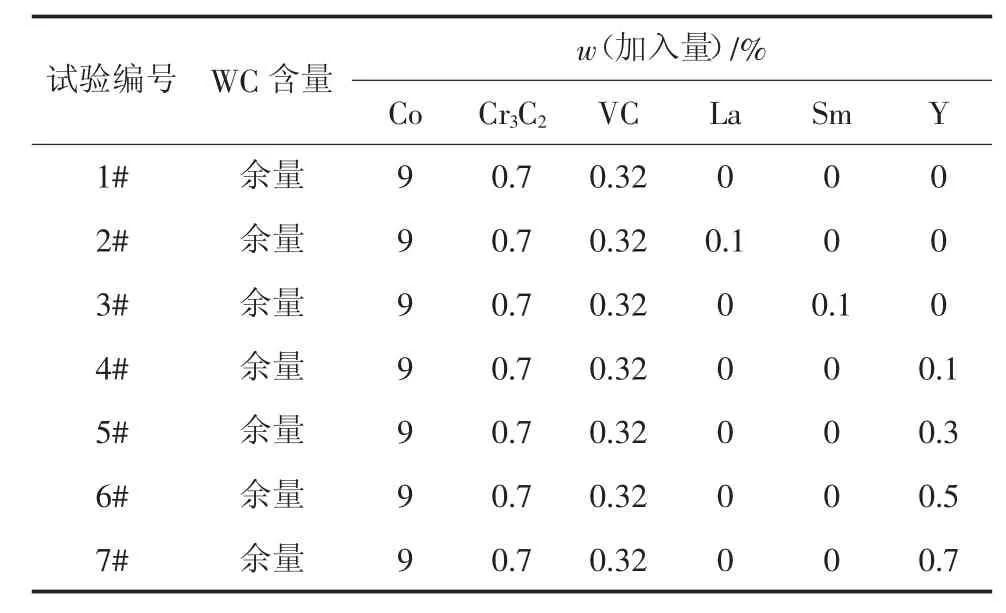

将超细 WC、Co、Cr3C2、VC、稀土金属粉末按照表2试验设计方案的比例配料,在滚筒球磨机中进行湿磨混料。混料过程中采用WC晶粒度为0.6 μm的WC-10Co硬质合金棒作为研磨体,以工业酒精为湿磨介质,混料工艺为球料比15∶1,酒精添加量480 mL/kg,球磨时间24 h。将混合料浆置于真空干燥箱中,在70~80℃下抽真空干燥5~6 h。干燥后的混合料经擦筛后,在150 MPa压力下压制成抗弯强度测试标准B试样压坯(烧结尺寸为6.5 mm×5.25 mm×20 mm,尺寸误差±0.25 mm)。压坯在 COD 733RL-64bar型低压烧结炉中进行脱蜡、烧结,烧结温度为1 410℃,保温时间60 min,保压压力5 MPa。

表2 试验设计方案Tab.2 Experimental design

将烧结后的硬质合金试样擦拭干净(或磨抛)后进行检测。利用阿基米德原理,在梅特勒XS204型密度计上测量硬质合金试样的密度;采用塞拉特姆D6025型钴磁仪测试硬质合金钴磁;采用锡珍SJCM-2000型矫顽磁力计测试合金矫顽磁力;采用三思CMT5105万能试验机测试硬质合金三点抗弯强度,跨距为14.5 mm,加载速率为4 mm/min;采用Emcotest Durascan20G5型全自动维氏硬度计测试硬质合金硬度,加载力为3 kg,保压时间为10~15 s;采用10%(质量分数,下同)的铁氰化钾和10%的氢氧化钠体积比1∶1混合溶液对磨抛后的样品表面进行腐蚀,腐蚀时间2~3 min,在CARL ZEISS Axiovert 40MAT型金相显微镜或FEI Inspect F50场发射扫描电镜上观察硬质合金显微组织,并用OXFORD X-Max50型SEM-EDS能谱分析系统进行元素的定性与定量分析。

2 结果与讨论

2.1 稀土对硬质合金物理性能的影响

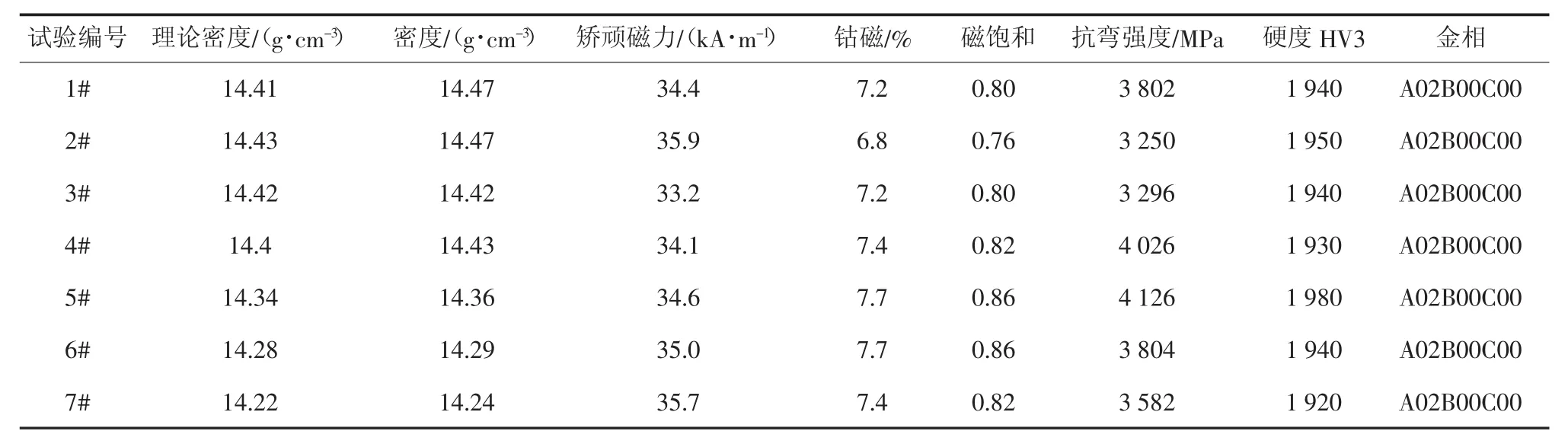

表3为稀土金属添加对硬质合金物理及力学性能的影响。从表中数据可以看出,7组硬质合金的实测密度均略高于其理论密度,这和其真空烧结、分压烧结过程中钴相的少量挥发有关[13]。相比于未添加稀土的硬质合金,La、Y这两种稀土的添加均不同程度地提高了硬质合金的矫顽磁力,其中La对硬质合金的矫顽磁力贡献最大。根据Sm-Co二元相图,Sm、Co元素相互之间基本不固溶,稀土Sm的添加,反而降低了硬质合金的矫顽磁力。

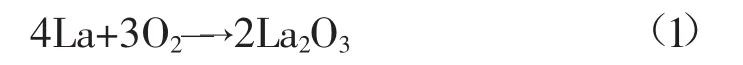

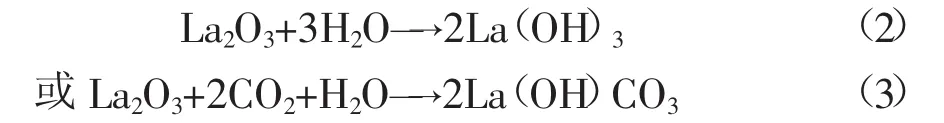

7组合金中只有添加了稀土La的硬质合金钴磁明显低于其他几组硬质合金。这是由于La的活性较高,在混合料制备及保存过程中,容易发生以下反应:

表3 样品检测结果Tab.3 The results of samples

式(1)形成的La2O3在空气中容易受潮,吸附空气中的CO2或H2O,发生以下反应:

而式(2)和式(3)所形成的两种反应产物在烧结过程中会均发生分解,将在空气中吸附的H2O释放出来与碳发生反应,使得硬质合金中的碳产生损耗,最终结果反映为该成分硬质合金的钴磁降低。

随着Y含量的增加,硬质合金的矫顽磁力总体呈上升的态势,说明硬质合金中的平均WC晶粒被进一步细化。添加了稀土Y的硬质合金的钴磁范围为7.4%~7.7%,属于正常两相区范围内波动。

2.2 稀土对硬质合金组织的影响

硬质合金在烧结过程中,WC晶粒的形成一般是在原始的WC颗粒在液相Co中溶解后,再在大颗粒WC上析出,因此,溶解-析出过程越长,WC晶粒长大越明显[14]。稀土的添加虽然具有晶粒细化作用,但降低烧结温度,也变相延长了硬质合金中WC晶粒的溶解-析出过程。图1所示为添加不同稀土的硬质合金显微组织结构图及能谱检测结果。从图中可以看出,7种成分的硬质合金的显微组织均为A02B00C00,组织较为致密,基本看不到A类孔的存在,不同种类及不同含量的稀土对合金的孔隙率无明显影响。结合表3可以发现,相较于未添加稀土的硬质合金,矫顽磁力出现下降的硬质合金,其显微组织结构中均出现了异常长大的WC晶粒,这可能和稀土添加量少且在合金中分布不均匀有关,但7组硬质合金晶粒均极为细小,平均晶粒度小于0.5μm,属于超细晶硬质合金。

相较于未添加稀土的硬质合金,添加了0.1%(质量分数,下同)Y含量的硬质合金组织结构中出现异常长大的WC晶粒,相应矫顽磁力表现为略微下降。但随着稀土Y含量的继续增加,硬质合金中异常长大的WC晶粒数目逐渐降低,相应矫顽磁力也随之逐步提高。如图1(h)所示,对稀土Y添加量为0.7%的硬质合金进行扫描电镜能谱分析,无法检测到稀土Y的存在。但由于稀土元素原子半径较大,在添加量较大的情况下,稀土在合金中以第三相的形式存在于晶界处更稳定[12]。

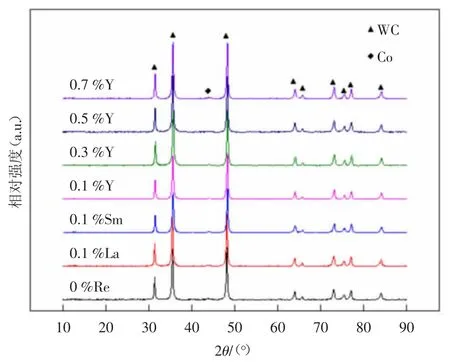

对超细晶硬质合金进一步做XRD分析,得到7组硬质合金的XRD图谱如图2所示。从图中可以看出,7组硬质合金的XRD图谱的峰位一致,只存在WC相和Co相,添加了稀土的硬质合金XRD图谱并未发现含稀土物相的存在。

2.3 稀土对硬质合金力学性能的影响

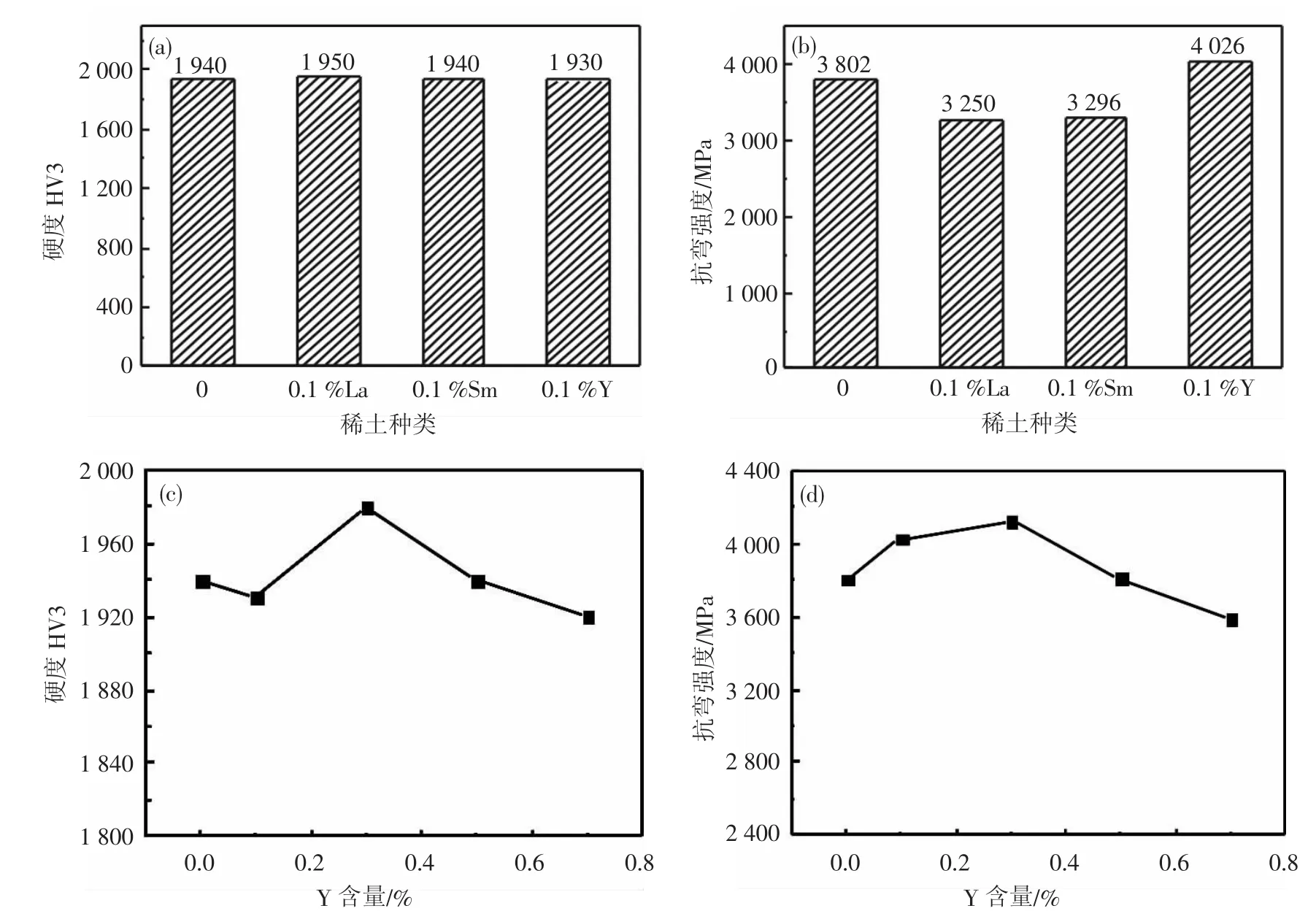

图3所示为添加不同稀土的硬质合金力学性能。从图3(a)中可以看出,添加0.1%的稀土,对硬质合金的维氏硬度影响较小。图(b)中发现,稀土金属La的添加降低了硬质合金的抗弯强度,这和其钴磁偏低、硬质合金脆性更大有一定关系;而稀土金属Sm的添加降低了硬质合金的抗弯强度,和其存在的中间相有关;添加0.1%的稀土Y,虽然没有对WC晶粒的长大有抑制作用,但其对硬质合金晶界起到净化作用,使得其依然提高了硬质合金的抗弯强度。

图2 硬质合金XRD图谱Fig.2 XRD patterns of cemented carbide

从图3(c)中还可以看出,随着稀土金属Y含量的增加,硬质合金硬度总体呈现出先上升后下降的趋势。尽管在稀土金属Y添加量为0.1%时,硬质合金硬度略微下降,但在添加量为0.3%时,硬质合金硬度达到最大,为1 980 HV3。随着稀土金属Y含量的继续增加,硬度持续下降。在稀土金属Y添加量为0.3%时,硬质合金的抗弯强度达到最大,为4 126 MPa。这是由于随着稀土Y含量的增加,稀土带来的晶粒细化与净化作用逐渐增强。根据Hall-Petch 公式,如式(4)所示[15]:

图3 硬质合金硬度与抗弯强度分布图Fig.3 Hardness and bending strength distribution diagram of cemented carbide

式中:σ为屈服强度,MPa;σ0为单晶屈服强度,MPa;k是常数;d为晶粒大小,mm。可知随着晶粒的细化,硬质合金抗弯强度随之提高。但过多的稀土又会聚集在晶界处,明显改变合金组分,破坏合金结构的连续性,降低合金力学性能[11]。因此硬质合金的抗弯强度随着稀土金属Y含量的增加,呈现出先上升后下降的趋势。

3 结 论

(1)相较于添加稀土金属Sm、Y,添加稀土金属La对硬质合金晶粒长大有明显抑制作用,晶粒细化效果更好,硬质合金的矫顽磁力与硬度均有提高。稀土Y的添加,明显提高了硬质合金抗弯强度。

(2)随着稀土金属Y含量的增加,稀土带来的晶粒细化与净化作用逐渐增强,硬质合金抗弯强度逐渐提高;但添加过多的稀土又会聚集在晶界处,明显改变合金组分,破坏合金结构的连续性,降低合金力学性能,因此合金的硬度和强度总体上均呈现先上升后下降的趋势,但稀土金属Y的添加对硬质合金硬度影响并不明显。稀土金属Y添加量为0.3%时,硬质合金的硬度和强度均达到最大,分别为1 980 HV3和 4 126 MPa。