三刃型钎头壳体温挤压精密成形工艺研究

王东风 ,王 伟 ,马 进

(1.燕大恒远高技术有限公司,河北 秦皇岛 066006;2.燕山大学,河北 秦皇岛 066004)

三刃型钎头是在一字型钎头的基础上发展起来的,已经成为一种广泛应用于软岩凿进和高炉开口。相比一字或十字型钎头,三刃型钎头具有独特的优势。三刃型钎头比一字型钎头具有更强的径向耐磨蚀能力,还克服了十字型钎头排岩屑间隙小、硬质合金用量大的缺点[1]。 图1 所示为三刃与十字型钎头壳体的对比。

图1 三刃与十字型钎头壳体对比

温挤压成形技术是近年来在冷塑性成形基础上迅速发展起来的一种塑性成形方法。兼具有热成形和冷成形的特点,是一种少无切削加工工艺[2]。一字型钎头的温挤压成形技术已经十分成熟,秦皇岛燕大恒远高技术有限公司采用温挤压成形工艺,实现了一字型钎头壳体的精密塑性加工,产品达到国际先进水平,填补了国内的空白[3]。

三刃型钎头截面形状复杂,轴向投影面积大,导致模具结构复杂,成形设备吨位高等问题。尤其是三刃型钎头为非轴对称件,只能采用垂直合模,这就要求对胀模力进行合理的控制以实现温挤压成形。本文针对三刃型钎头的特点,开发了一种温挤压成形工艺,解决了三刃型钎头壳体精密塑性成形的关键问题。

1 三刃钎头壳体温挤压成形工艺分析

传统的三刃型等复杂形状的钎头生产方式是锻造后进行机加工或者直接采用铸造成形,这两种加工方法都存在金属流线被破坏、晶粒度较低、产品综合机械性能差、材料利用率低、生产效率低等缺点。

通过温挤压成形工艺生产的产品尺寸精度、 表面质量接近于冷挤压零件,又可以有效减少高温成形时氧化和脱碳的影响,并且温挤压具有细化晶粒的效果,所生产的产品具有良好的机械性能。

1.1 成形工艺方案

三刃型钎头是在温挤压成形的钎头壳体的基础上精车外圆、 铣合金片槽、钻中心水孔和侧水孔、焊接合金片、热处理、 表面处理等工序后加工得到的,所以温挤压成形的钎头壳体要满足后续加工的要求。如图2 所示为本公司设计的一种钎头壳体的形状尺寸。

根据三刃型钎头壳体结构形状特点可知,温挤压成形的重点是内部锥孔和壳体头部的成形。 所以,可采用敦挤工艺,反挤锥孔的同时镦挤出头部三刃结构。

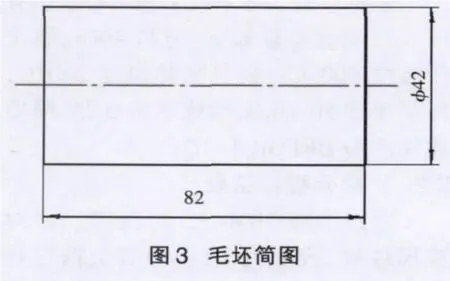

1.2 毛坯形状及尺寸

三刃型钎头的外形尺寸见图2。选用φ42圆棒料,根据金属塑性变形体积不变原理[4],确定坯料长度为82 mm。毛坯形状尺寸如图3 所示。

通过后续的有限元分析和实验验证, 证明圆棒料完全满足成形需要,这就大大简化了下料、制坯的工序,并且有效节省了材料,提高了产品材料利用率。

2 三刃钎头壳体温挤压成形数值模拟

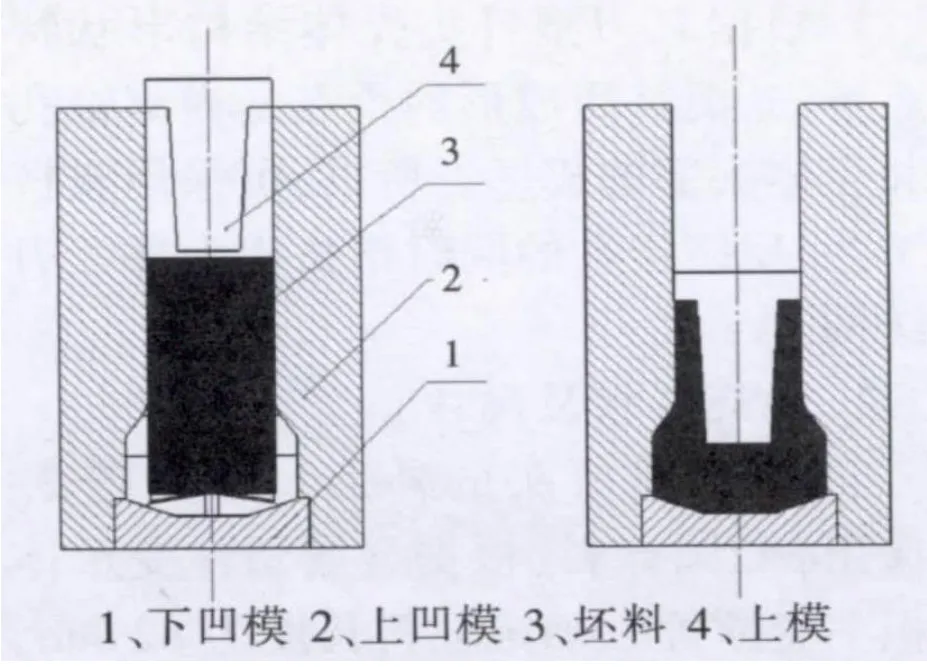

通过对钎头壳体结构分析,要解决温成形后取件的问题凹模应设计为上、下两个半模,即垂直合模结构,如图4所示。

采用这种模具结构,成形时首先要使上、下凹模合模,并且保证成形过程中始终压紧。这就要求不仅对成形力而且要对胀模力进行合理控制。

2.1 有限元模型

图4 温挤压示意图

根据产品要求和生产条件,建立有限元模型。 参数如下:材料40Cr;温挤压温度900 ℃; 模具预热温度200 ℃;压制速度50 mm/s;摩擦系数0.25。模拟软件选用DEFORM-3D。

2.2 有限元模拟结果

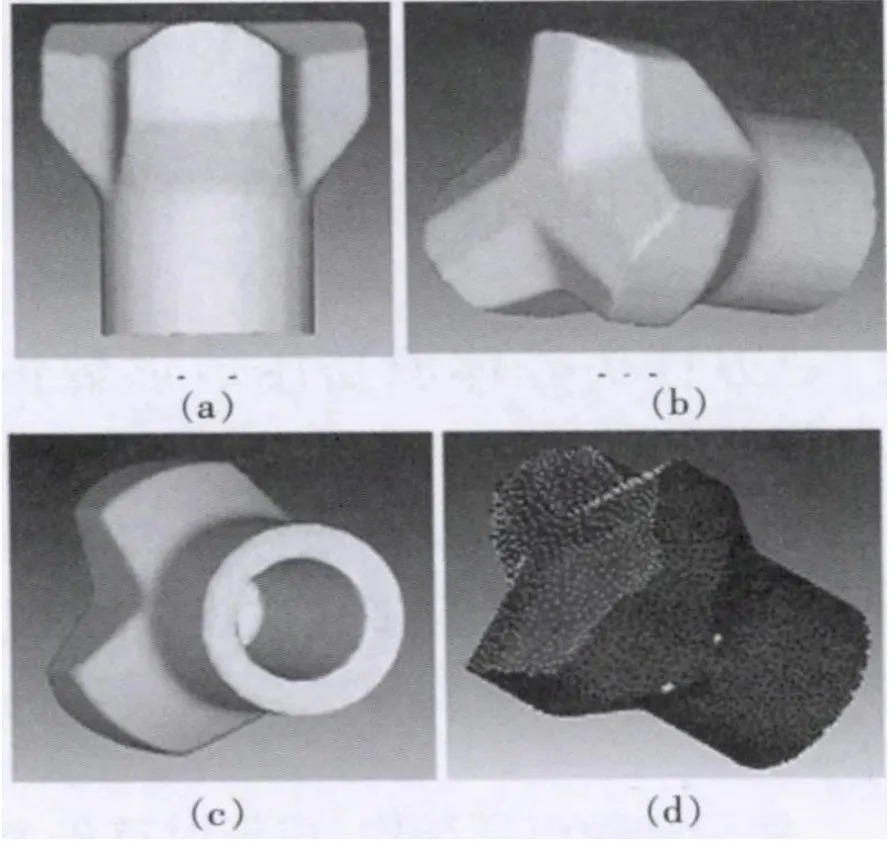

通过DEFORM-3D 后处理功能对成形效果、成形力、胀模力等数据进行分析。 其成形效果如图5 所示。

图5 有限元模拟结果

图 5 中,(a)为主视图;(b)为壳体头部成形效果;(c) 为底部锥孔成形效果;(d)为接触点云。 通过接触点云可知,有限元模拟的成形效果是比较理想的。

图6 所示为有限元模拟温挤压过程的力-行程曲线。 初始阶段成形力和胀模力逐渐增大, 凸模压制至62 mm处时,成形力和胀模力均有小幅的跳动而后回升,成形接近终了时成形力急剧增加。 其中,最大成形力为1280 kN,最大胀模力为266 kN。

结合成形过程分析力-行程曲线。挤压过程前期底部锥孔的反挤成形占主导地位, 当凸模压制行程至62 mm处时,底部锥孔的成形完成,凸模与坯料完全接触的瞬间成形力和胀模力发生小幅跳动。此后主要是钎头壳体头部的成形, 此阶段初期金属易于流入空腔, 所以成形力和胀模力有少许降低。随着模腔的填充,力逐渐升高,接近成形终了时成形力急剧上升。

3 三刃钎头壳体温挤压成形实验

实验设备为315 t 通用液压机,顶出缸顶出力为400 kN, 拉紧力为200 kN。

根据有限元模拟的结果,最大成形力为1280 kN,315 t 通用液压机满足要求。 但是最大胀模力为266 kN,而且考虑到有限元模拟与实际情况的偏差,胀模力有可能更大,这样若想用顶出缸回程的拉紧力来克服胀模力就需要对压力机进行改装。本实验不仅要有合理的模具设计而且要对315 t 通用液压机进行改装。

3.1 实验模具设计

实验模具如图7 所示。 实验时,通过顶出杆提供拉紧力,将上、下凹模紧固。合模后,将加热好的坯料放入模腔,凸模在液压机作用下压制出工件。成形结束后,凸模回程,顶出杆顶出,将上、下凹模分离,即可取出工件。 这种模具设计结构简单、易于装配、可靠性高、动作简单、生产效率高。

图7 实验模具

3.2 实验设备改装

试验所用设备顶出缸的顶出力最大可达400 kN, 所以可以将顶出缸反装,这样就可以提供足够大的合模力。但是,根据液压机液压工作原理可知,当主缸工作时,顶出缸会发生漏油,不能满足压制过程中持续保压[5]。 所以要在顶出缸油路加装蓄能器以保持液体容积,实现持续保压[6]。图8 所示为315 t 液压机液压原理图, 图9 所示为顶出缸反装并加装蓄能器后的液压原理图。

图10 所示为温挤压实验所得工件,壳体头部和底部锥孔成形效果良好。

4 结论

本文针对三刃钎头壳体的形状特点提出了一种温挤压成形工艺,可实现此类零件的精密塑性成形,并得到如下结论:

(1)使用温挤压成形工艺可实现较小成形力下三刃钎头壳体的精密塑性成形。

(2)实验证明通过合理的模具设计和对315 t 通用液压机的改装, 完全可提供足够的合模力,并且实验证明此工艺生产的工件成形效果良好,并且具有生产效率高,材料利用率高等优点。 该技术已经在燕大恒远高技术有限公司获得应用。

[1]诸世敏,肖思文,胡斌梁.钎头在矿山采掘工程的应用及发展 [J]. 煤炭科学技术,2001.29(3):10~12.

[2]吴诗惇.冷温挤压[M].西安:西北工业大学出版社,1991.

[3]曹宏强,李洪波,赵军,马进.凿岩钎头壳体及其它机械零部件温挤压成形工艺研究[J].锻压技术,2005.4:15~17.

[4]汪大年.金属塑性成形原理[M].北京:机械工业出版社,1982.

[5]边海岸, 戴双献. 四柱式万能液压系统原理研究[J].机械工程师,2007.7:92~93.

[6]孔祥东,权凌霄.蓄能器的研究历史、现状和展望[J].机床与液压,2004.10:4~6.