合理选择采煤机截齿耐磨堆焊材料

胡建平,马作强

(北京固本科技有限公司 北京 100081)

0 引言

采煤机截齿一般选用35CrMo 或42CrMo 钢为母材, 在截齿工作端钎焊硬质合金。 在工作中,硬质合金起到切削煤岩的作用,42CrMo 钢对硬质合金起到支撑保护作用。 但由于42CrMo 钢硬度低,耐磨性差,在实际工作中由于42CrMo 的过早磨损, 特别是钎焊硬质合金后,42CrMo 钢受到钎焊过程高温加热淬火的影响,导致42CrMo 组织发生变化更易被磨损。采煤机截齿母材磨损后,硬质合金失去了支撑体,造成硬质合金的脱落, 导致截齿的快速失效。为了延长截齿使用寿命,采煤机截齿生产厂会在截齿硬质合金周围堆焊耐磨层。 文献[1]详细介绍了采煤机截齿的磨损原理,确定截齿磨损属于典型的磨粒磨损。 为选择出耐磨损、适用于截齿堆焊的耐磨材料,我公司进行了大量的试验研究。耐磨堆焊是通过电弧熔化合金元素,使耐磨合金元素沉积到工件表面, 形成具有抗磨损性能的合金保护层。要想充分发挥耐磨堆焊的优势必须解决好两方面的问题:一是正确选用堆焊材料;二是制定合理的焊接工艺。

1 耐磨堆焊材料的选择

根据采煤机截齿的磨损形式,选取了4 种堆焊材料:天津生产的高铬铸铁耐磨焊丝,牌号为YD628;山东生产的马氏体合金耐磨焊丝,牌号为D212;上海生产的等离子弧焊粉末, 牌号为Ni60WC; 北京固本生产的碳化铌耐磨焊丝,牌号为KB515。

2 耐磨堆焊材料的工艺性比较

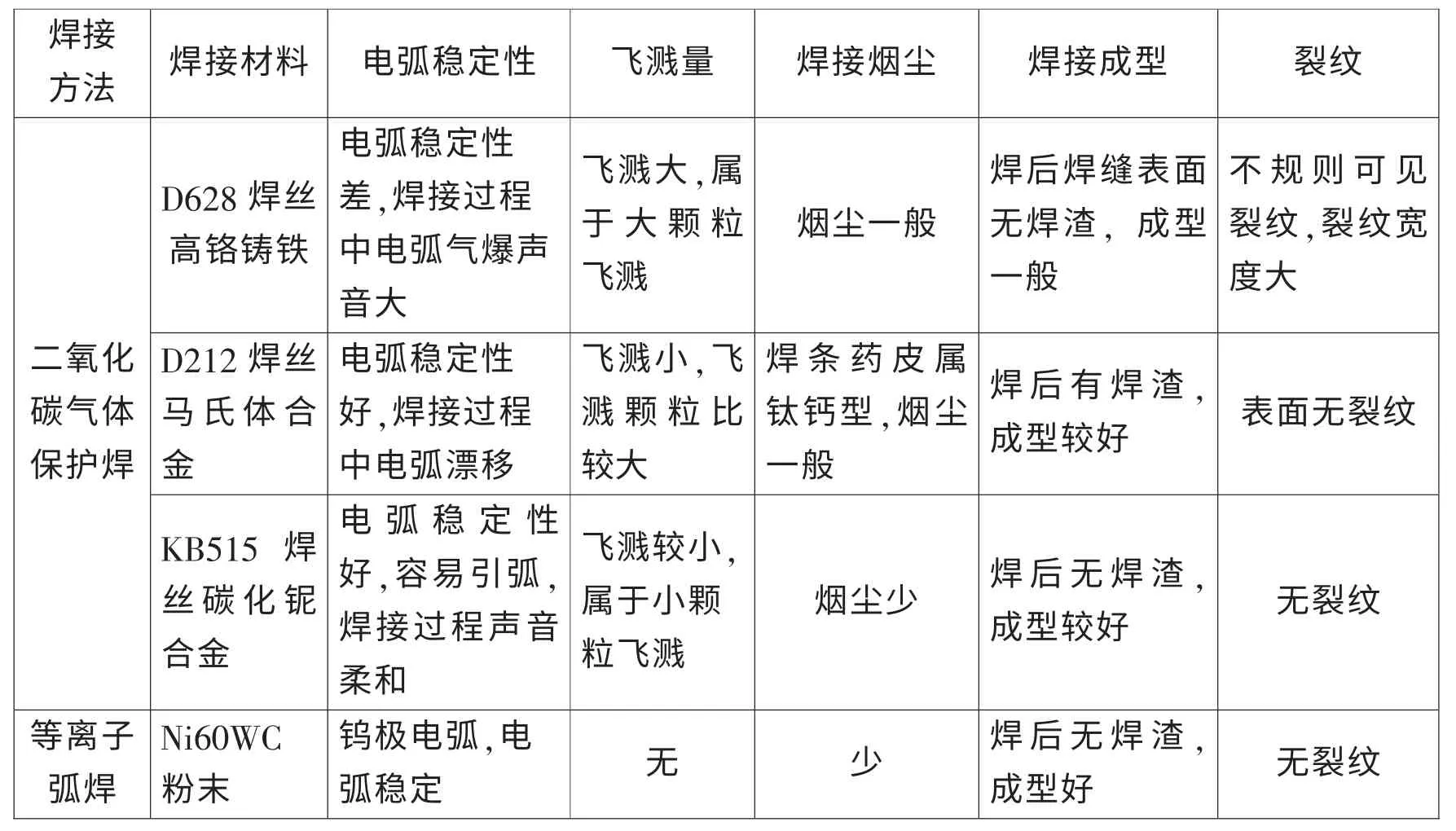

每种堆焊材料配合适当的焊接工艺,才能发挥出最佳效果。 焊接工艺的比较主要分为两方面,第一:焊接设备,主要包括设备的购置费用、操作难易程度、以及维护成本等;第二:焊接过程,包括电弧的稳定性、 烟尘及飞溅大小、焊缝成型情况、有无裂纹等。

从表1 看出, 对于截齿堆焊设备,从降低成本,实用性方面讲,建议使用二氧化碳气体保护焊。等离子弧堆焊的主要问题是设备购置成本高,操作复杂和维护不方便。 另外,二氧化碳气体保护焊所使用的耐磨堆焊材料具有绝对的成本优势。

表1 焊接设备比较

对于堆焊材料,见表2。 D628 焊丝在焊接过程中飞溅较大,属于大颗粒飞溅,焊缝成型一般。 D212 焊丝焊接飞溅和成型相对较好,但焊后需要清理焊渣, 偶尔会出现焊渣除不净和夹渣现象。 KB515 焊丝在焊接过程中飞溅较小,属于小颗粒飞溅,焊后成型美观。等离子弧堆焊过程中, 几乎无飞溅物产生, 焊后焊缝美观。 4 种材料中只有D628 焊后出现不规则的裂纹。

表2 焊接过程比较

3 堆焊层裂纹对截齿的影响

D628 焊后出现裂纹主要有两方面原因:第一,从成分方面讲,D628 属于高铬合金, 其合金本身的淬硬性大,容易开裂;第二,从金相方面讲,D628 高铬合金主要依靠铬的碳化物Cr7C3来抵抗磨损,但Cr7C3碳化物尺寸粗大,与基体热膨胀系数不同,焊后冷却过程中导致Cr7C3碳化物与基体结合处萌生裂纹源。将焊有D628 焊丝的截齿进行感应加热和淬火,由于冷却速度非常快,巨大的收缩拉应力将导致裂纹扩展。 扩展后的裂纹,使截齿齿体产生裂纹,甚至拉裂硬质合金,导致截齿在使用过程中,沿裂纹方向脱落,失效,见图1。

图1 裂纹导致齿体和硬质合金拉裂

4 耐磨堆焊材料硬度、金相及磨粒磨损分析

将4 种材料堆焊到42 CrMo 截齿上,感应加热到850 ℃,钎焊硬质合金淬火后,打磨抛光耐磨层,测试耐磨层洛氏硬度值,见表3。

表3 感应加热850℃后堆焊材料硬度值比较

将4 种堆焊材料堆焊的试样钢板,采用线切割,制作尺寸为55mm×25mm×12mm 的磨损试样。 磨粒磨损试验采用MLS-225 型湿式橡胶轮磨粒磨损试验机,试验参数如下:橡胶轮转速为240 r/min、橡胶轮硬度 60(邵尔硬度)、载荷分别为100 N, 磨料为0.212 mm~0.425 mm 的石英砂、预磨1000 转,精磨6000转,相对耐磨性见图2。

图2 堆焊材料相对耐磨性

堆焊层耐磨性主要依靠耐磨层中高硬度碳化物硬质相来抵抗磨损,耐磨性主要取决于碳化物硬质相的种类、大小和分布。 碳化物硬质相硬度越高,分布越致密,则耐磨性越强。D212 堆焊层金属属于铁基马氏体合金,堆焊层中无抵抗磨损的硬质相, 耐磨性最差。Ni60WC 堆焊层属于镍基金属,在抗高温方面具有优势,Ni60WC 堆焊粉末中碳化钨的存在保证了其耐磨性。 D628与KB515 两种材料为铁基金属, 堆焊层中含有大量的碳化物硬质相,能够抵抗磨损。D628 主要依靠粗大的Cr7C3抵抗磨损,Cr7C3显微硬度值为1800 HV,碳化物硬质相显微硬度低,因此耐磨性一般。 KB515 主要依靠碳化铌(NbC)抵抗磨损,碳化铌显微硬度[2]高达2400 HV,因此 KB515 比 D628 更加耐磨。 图3 所示堆焊层金相组织,图中深色块状相即为高硬度碳化铌,其弥散地分布在铁基马氏体上和残余奥氏体上,保护基体不受磨损。 碳化铌尺寸小,在堆焊层中约 5μm,与高铬碳化物(40~60μm)相比,其分布更致密更均匀。 在KB515堆焊层中, 由于碳化物的尺寸大大减小, 单位面积内的碳化物分布更密集,因此在受到冲击载荷时,单个碳化物上承受的冲击力会大幅降低,整个堆焊层的耐冲击性能, 抗开裂能力显著提高,保证焊后无裂纹,耐磨层在使用过程中不开裂脱落。

图3 碳化铌堆焊层金相组织

5 耐磨堆焊材料的选择

图4 高铬堆焊层金相组织

图5 马氏体堆焊层金相组织

根据试验结果和实际应用情况选出最佳的耐磨堆焊材料。针对采煤机截齿工作工况,含有碳化物硬质相的堆焊层具备较好的耐磨性。截齿工况要求堆焊材料堆焊后表面无裂纹,以防止高温淬火和冲击工况下堆焊层裂纹扩展到截齿齿体和硬质合金。本着满足采煤机截齿使用要求的前提,根据4 种堆焊材料的硬度、抗脱落性以及耐磨性试验结果等综合考虑, 推荐使用北京固本KB515 型耐磨焊丝。

对于堆焊工艺,二氧化碳气体保护焊与等离子弧焊相比,焊丝截齿堆焊具有低成本,低能耗、低劳动强度、设备利用率高等优点,更适用于采煤机截齿的耐磨堆焊。

6 结论

由试验结果,确定堆焊工艺采用二氧化碳气体保护焊,堆焊材料使用耐磨性好,焊后无裂纹的KB515 耐磨焊丝。

合理地选用堆焊材料对提高采煤机截齿堆焊技术具有重大的经济意义,可促进截齿质量的不断提高,保护硬质合金,从而达到延长采煤机截齿使用寿命的目的。

[1]申胜利.采煤机和掘进机截齿的失效分析及对策[J].煤矿机械,2005(7):53~55.

[2]牛薪,王文丽,袁斌 等.原位生产NbC 颗粒增强镍基激光熔覆层 [J]. 中国激光,2006(7):987~992.