未来铸造技术

于彦奇

(北京瑞泓翔宏大科技发展有限公司,北京 100025)

1 绿色铸造对“绿色之梦”的渴求

提起铸造,人们马上就会想起充满污染、耗能、粉尘、噪声的生产情景。

铸造业是汽车、石化、钢铁、电力、造船、纺织、装备制造等支柱产业的基础,是装备制造业的重要组成部分,是一个关系国计民生的重要行业。而不可回避的是,在为人们奠定了现代工业基础的同时,也给人们带来了可怕的高污染与高能耗。

据权威数据反映,我国铸造业年能耗占机械工业总耗能的25%至30%,排放污染物总量约为:粉尘1000万t,废气200亿m3至400亿m3,废砂2000万t,废渣600万t,单位产量能耗及污染物排放均大大超过发达国家水平,“三废”排放量更是发达国家的10倍左右。

该如何解决经济发展与“青山绿水”和“造福子孙”这一对看似不可调和的矛盾呢?这是摆在中国企业家、政治家面前必须直对的问题,而且不再是“13五规划”的课题,应该马上着手解决的问题;我们不能再因为推动地方经济总量去搞重复建设,也不能再通过同业价格竞争自己去吃掉铸造这个行业自己。

所谓“绿色铸造”,就是以循环经济3R即减量化(Reduce)、再利用(Reuse)、再循环(Recycle)为行业准则,使铸造产品从设计、制造、包装、运输、使用到报废处理的整个周期中,实现对环境的负面影响最小,资源效率最高。

铸造技术的发展必然要为社会进步和经济发展的大局所左右,“绿色铸造”的概念体现了高速发展着的文明进程的人性化特征和经济可持续发展的总体要求。随着公众环境意识的不断提高及国家环境保护法律法规的进一步完善,“绿色铸造”的呼声正在迅速成为铸造行业发展的指挥棒,它不光是国际标准化组织发布的有关环境管理体系的IS014000系列标准在约束你,还有市场-价格要求你必须走出传统的铸造概念。从而使企业经济效益和社会效益达到最优化。“绿色铸造”是社会可持续发展战略在制造业中的一个体现,是一种可持续发展的企业组织、管理和运行的新模式。和传统铸造生产模式相比,“绿色铸造”模式对企业信息化运作水平提出了相当高的要求、必须在新的铸造技术支撑下从市场竞争中走出并实现绿色铸造,“绿色铸造”模式下铸件生产面临的关键是即时采用先进适用的铸造新技术来实现铸件“绿色生命周期”的全过程。

2 铸造技术新的发展

从绿色铸造的3R出发,我们去寻找实现他们的可行性。

2.1 数字化3D 无模具造型和制芯技术的到来

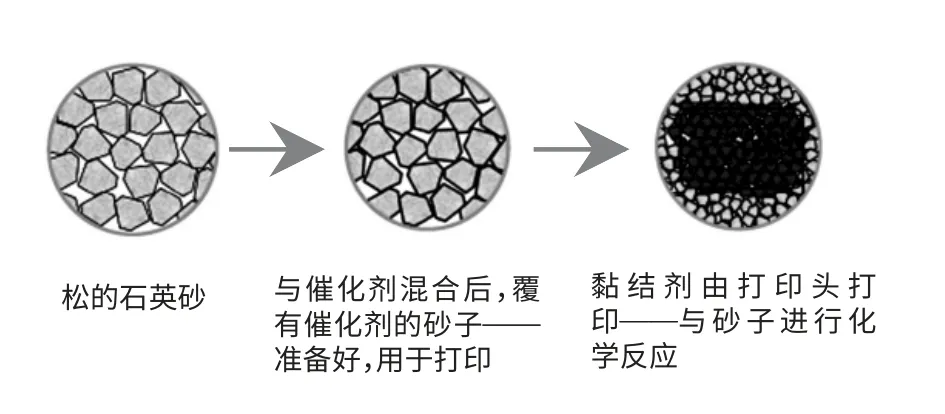

数字化3D无模具砂型造型和制芯技术是本世纪初发展起来的新型应用技术,他在2002年完成了产品进入市场。也称为快速打印成型技术,他是利用喷墨打印机原理,CAX技术、自动控制技术,新材料技术基础上,直接借助数据模型,无需模具完成直接造型,快速制造铸造用砂型和砂芯的一门多学科综合技术。

注 释:CAX 是 CAD、CAM、CAE、CAPP、CIM、CIMS、CAS、CAT、CAI等各项技术之综合叫法,因为所有缩写都是以CA开头,X表示所有。CAX实际上是把多元化的计算机辅助技术集成起来复合和协调地进行工作,除了在产品设计时,设计部门工作外,其他各部门也可以提前介入无需等待上一道作业完成后,才开始下一道作业,缩短了开发时间;同时,在产品设计早期,能很好地考虑到产品生命周期的各种因素,提前发现设计上的错误和误差,及时进行修正以及可以在设计过程中,按照市场的需求,不断提出可比较的多种设计方案,从而获得最优化的设计成果和效益。

3D数字化快速打印成型技术一改传统加工“去除”成型加工工艺,而采用“堆积”成型加工工艺,在铸造领域具有划时代的意义。目前主要应用在航空航天,海军、汽车,泵类,液压件,阀类铸件等制造行业。值得注意的是该设备在进入市场前8年共生产了40台,但2011年一年就销售了15台,而且是适合生产型大规格的产品。为复杂型腔铸件的开发和小批量生产找到了一条快速、经济的捷径。在许多情况下,这是唯一能生产高度复杂砂芯和砂型的装备。数字化砂型、砂芯快速成型中心旨在完成高难度,复杂砂芯的制造;进行铝、镁、高温合金铸造工艺的研究和开发;开展组芯铸造工艺的研究;用于新产品开发,试样件生产和小批量生产。

图1 3D 数字化快速打印成型过程中砂子的固化过程

图2 3D 数字化快速打印成型机

传统铸造工艺通常采用模具造型和制芯,使得铸造设备在产品开发和小批量生产中投资成本极高。实现了无模具数字化砂型、砂芯的快速成型后产生什么变化呢?

我们还是用3R即减量化(Reduce)、再利用(Reuse)、再循环(Recycle)来分析:

1)减量化(Reduce)

无模具制造:减少模具材料和加工、库存和维护;减少交货周期;减少开发和试验周期;减少成本。

砂型精度高和复杂:减少铸件重量和加工余量、废品率,减少成本。

2)再利用(Reuse)和 再循环(Recycle)

由于采用双组份固化和单组份热固化,为与黏结剂结合的砂,可回收和存放;与黏结剂混合的砂,可再生循环使用。

2.2 组芯工艺正从铸铝走向蠕铁。

组芯工艺(Cosworth),即用组芯技术生产铸件,组芯由单个砂芯组合而成,如图3所示。

组芯在80年代起源英国,主要生产跑车的V6发动机,之后被欧美各大汽车公司应用,目前是生产铝发动机缸体的主要工艺之一。

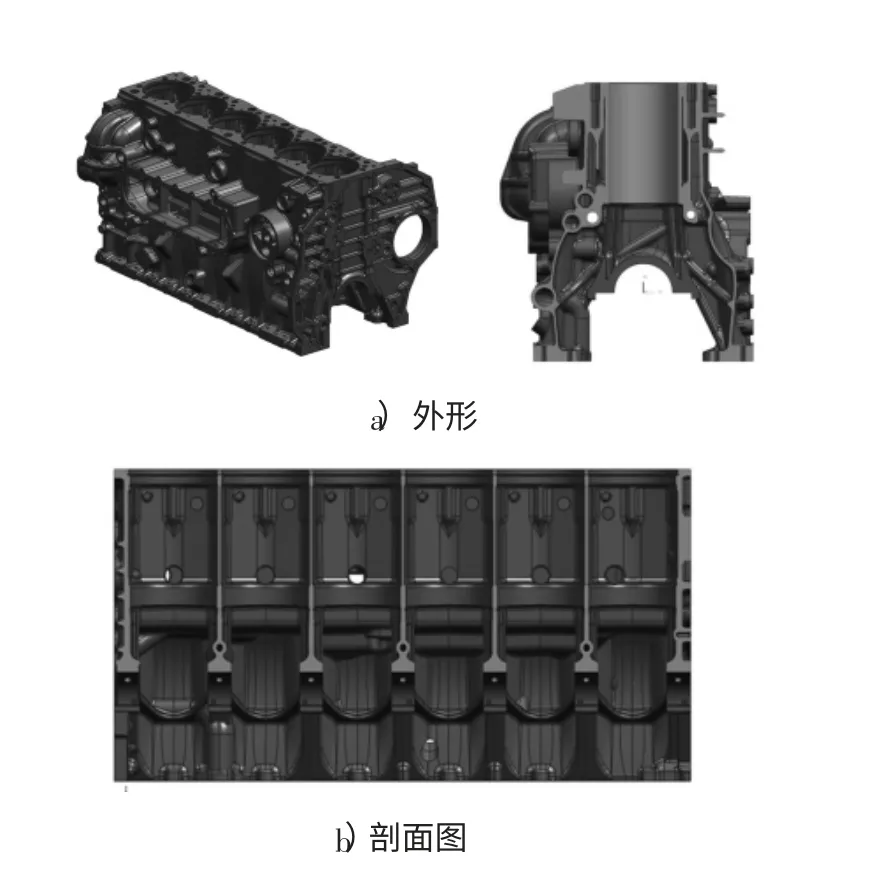

组芯技术与湿型砂工艺相比的优势在于尺寸精度高、大量减少了砂的循环、采用气体硬化单一芯砂系统(添加有机树脂的芯砂可有效地再生回收,回收率达95%以上)。因此铸铁发动机也出现了向组芯工艺发展的趋势。图4为组芯工艺制造的蠕铁缸体,图5为组芯工艺制造的薄壁铸铁缸体。

相比传统的潮模砂工艺,组芯工艺具有如下特点:

图3 组芯过程

图4 组芯工艺制造的蠕铁缸体

图5 组芯工艺制造的薄壁铸铁缸体

1)砂型尺寸更加精密,可以生产到3mm的薄壁铸件,可实现减量化。

2)不受砂箱的限制和减少砂铁比,可减少砂量、产品生产更加灵活。

3)标准化的制芯设备代替造型线和砂处理,减少设备投资和能源消耗。

4)组芯工艺更加容易自动化,减少了人力。

5)单一砂更容易再生回用,减少了排废。

6)取消粘土和膨润土为黏结剂,减少了粉尘和改善了环境。

7)适合大批量生产。

8)生产场地小。

组芯工艺的普及,使绿色铸造又前进了一步。

2.3 落砂、除芯、砂再生一体化

当3D数字化制芯或造型与组芯工艺应用后,由于采用的都是单一树脂砂,因此一种集落砂、除芯及再生一体化的流态床应用显得尤其具有突破性。

美国在试验一种流态床,将浇注后的组芯砂型放入流态床进行落砂、除芯,在持续的处理过程中完成对砂的热法再生,这个过程最大地应用了浇注铁水的温度,以最小的额外能源完成砂的热法再生,因此一举解决了黏土砂再生的这一铸造难题。

落砂-除芯-砂再生在一体化的设备中封闭完成,解决了铸造中最大的粉尘、噪音和高温作业环节的最艰难的环保课题!减少了最恶劣条件下的铸件输送。取消落砂、铸件冷却、铸件振动除芯等工序和设备,并可以为铸件热处理做好设定温度。

3 创建新的铸造生产工艺

按照数字化3D造型和制芯、组芯和落砂、除芯、砂再生一体化流态床,我们可以根据铸造的特点如批量、品种、供货特点设计出自己的铸造工艺路线,由此达到节能、节约、环保的绿色铸造厂。

1)例如大批量汽车发动机缸体铸造厂,采用组芯工艺,路线如下:

熔化-浇注同传统工艺。

制芯-组芯-浇注-冷却-流态床代替黏土砂造型、砂处理、制芯、组芯、下芯、浇注、冷却、落砂、冷却、除芯。

去浇冒口-自动化磨削-精抛-涂装代替传统-去浇冒口-除芯-磨削-粗抛-打磨-精抛-涂装。

2)例如小批量多品种的泵、阀类铸造厂,采用3D数字化造型和制芯,通过组芯工艺浇注,路线如下:

熔化-浇注同传统工艺。

数字化无模具制芯(造型)-组芯-浇注-冷却-流台床代替黏土砂(自硬砂)造型、组芯、下芯、浇注、冷却、落砂、冷却、除芯和砂处理(砂再生)。

去浇冒口-自动化磨削-精抛代替传统-去浇冒口-除芯-磨削-粗抛-打磨-精抛。

3)例如中等批量铸造厂可以采用3D无模具制芯和树脂砂造型组合的工艺。

4 绿色铸造离我们并不遥远

我想人类绝对不会因为铸造而毁灭,尽管我们已经走到工业化进程,人类的发展也会通过技术的发展开辟最美好的生活环境和方式。西方的工业发展已经从我们今天彷徨的时代走出,我们只是要注意不要走别人走过的老路,而是借助信息革命的成果跨越那个时代,走出我们中国自己的绿色铸造之路。

今天我们铸造人要随着人力成本、材料成本的上升这一历史发展的实事,清醒地选择未来的铸造出路,充分享受数字化革命给我们带来的机遇。切记没有数字化就没有自动化和智能化,就没有绿色铸造的明天。

以上介绍的3个新的应用技术都是建立在数字化的基础上,当你的一切都能够用数字来说话,您的一切行为才能真正进入可设计、可实现并可控的阶段。

[1]大连将打造绿色铸造产业园区[N/OL].大连日报,2005-05-04.

[2]张立波,田世江,葛晨光.中国铸造新技术发展趋势[J].铸造,2005(03):207-212.

[3]郑鸿.渤海岸畔崛起绿色铸造产业园[N/OL].大连日报,2011-05-02.