高铬铸铁堆焊锤柄双金属复合锤头的开发研究

吴振卿,宫红亮,高 华,徐绍娟,张 严,肖 靖,尹维召

(郑州大学材料科学与工程学院,河南 郑州 450001)

目前锤式破碎机在电厂,煤矿等单位具有广泛的应用,由于锤式破碎机破碎的物理硬度和强度都不是太高,在破碎过程中受到的冲击力不是很大,普通的高锰钢锤头不能通过加工硬化来提高锤头的硬度和耐磨性,而双金属复合锤头是比较理想的,锤柄采用韧性较好的铸钢材料,锤端采用耐磨性较好的高铬铸铁材料,采用镶铸法浇注而成,使锤头满足耐磨性,然而铸钢的熔点较高,与锤端复合时难以达到冶金结合,容易出现锤头松动、脱落的现象[1]。另外锤端附近的锤柄的耐磨性较低,承受的弯曲冲击力较大,实际使用过程中极易出现磨损甚至断裂,导致锤头损坏,严重时可能造成生产事故。基于以上实际问题,本文采用先在锤柄表面堆焊一层熔点较低且与锤端材料接近的高铬铸铁材料,然后再进行镶铸的工艺,这样既可以提高锤柄的耐磨性,又可以提高复合界面的结合力,从而提高锤头的使用寿命,节约生产成本。

1 材料的选择

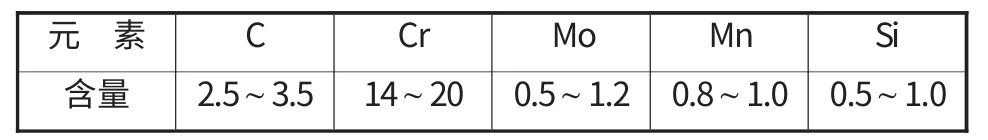

锤端部分的材料要求有很高的耐磨性,使用的工况冲击力不是很大,采用高铬铸铁即能满足要求,经热处理后,其硬度达到60HRC以上,且具有一定的冲击韧性。其化学成分如表1所示。

表1 高铬铸铁的化学成分(质量分数,%)

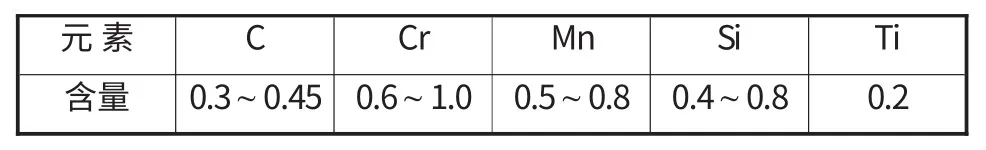

锤柄主要承受物料在破碎过程中产生的弯曲冲击力,易出现疲劳断裂现象,同时,在破碎过程中部分物料也会撞击到锤柄部位,虽然数量不是很多,但长时间的磨损,尤其是靠近锤端的锤柄,磨损更为严重,导致锤柄过早的磨损损坏,甚至断裂。基于以上考虑,锤柄采用韧性较好的ZG270-500,其化学成分如表2所示。

表2 ZG270-500 的化学成分(质量分数,%)

锤端是高铬铸铁材料,堆焊焊条要与锤端的成分接近,堆焊层组织为近共晶高铬铸铁组织的高铬铸铁焊条,近共晶高铬铸铁堆焊层熔点比铸钢的熔点低,有利于锤柄与锤端复合部位有充分的冶金结合。

2 实验方法

2.1 焊接工艺

首先将锤柄打磨清理,去除表面的氧化皮油污等杂质。焊条直径为4.0mm,焊前把焊条加热保温,加热温度为300℃,保温时间为2h,焊接电流为130A~150A,焊接速度为7m/h~9m/h[2].

2.2 堆焊锤柄与锤端的镶铸

将堆焊后的锤柄预先固定在砂型中,采用型内感应加热,将锤柄加热到300℃左右,然后浇铸高铬铸铁锤端,接着将铸件进行热处理,热处理工艺为:950℃保温4h,出炉空冷至室温,然后再250℃保温2h,出炉空冷回火处理。

3 实验结果与分析

3.1 显微组织分析

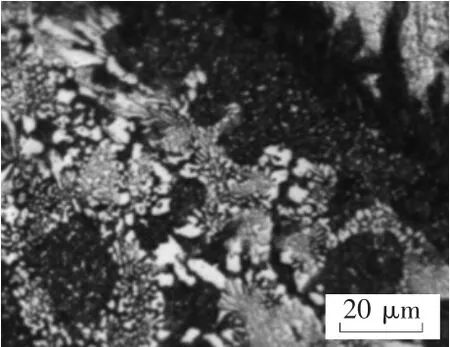

采用线切割的方法在复合界面处切割金相试样,锤柄堆焊层和锤端均为亚共晶高铬铸铁,二者达到了完全的冶金结合,锤头经过热处理,促进了原子的扩散,使得界面呈现犬牙交错状组织,如图1所示,达到了良好的冶金结合。组织为M7C3型碳化物+M回+弥散分布的二次碳化物+A’.

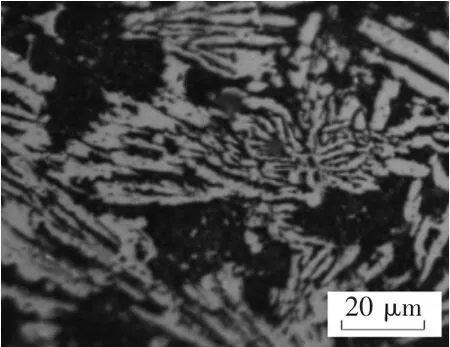

堆焊后的锤柄金相组织如图2所示,焊缝组织为亚共晶高铬铸铁成分,组织接近共晶组织,由共晶组织、黑色马氏体和弥散分布的碳化物组成,这种组织耐磨性良好,而且氢敏感性小,熔合效果较好。

图1 复合层金相组织

图2 堆焊层显微组织

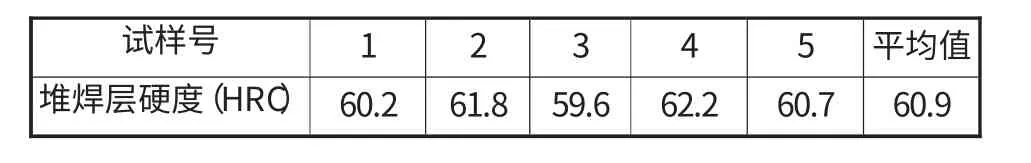

3.2 热处理后锤柄堆焊层硬度测定

截取试样,采用HR-1500A洛氏硬度实验机测定洛氏硬度,堆焊锤柄堆焊层硬度见表3.

表3 堆焊层硬度

3.3 磨损试验

制作锤柄堆焊前后的试样,并进行对比。使用自制的磨损试验机[3],将试样用夹具夹好,以煤矸石作为磨料,磨损24h后测磨损损失重量。

表4 磨损试验结果

耐磨系数E=标准试样磨损量/堆焊试样磨损量,其中标准试样为ZG270-500,堆焊层试样耐磨系数E 约为21,即其耐磨性为普通ZG270-500的21倍。

3.4 双金属复合锤头实际使用效果

采用该工艺生产的双金属复合锤头在某工厂进行石灰石破碎,破碎机转速为750r/min,功率为130kW,使用破碎服役时间是高锰钢锤头的四倍多,是普通双金属复合锤头的两倍多。

4 结 论

1)锤端与锤柄复合部位达到了良好的冶金结合,相比原来高熔点的钢基体,预热温度降低300℃,从而可以节省资源,改善工作环境。

2)通过对锤柄表面进行堆焊,热处理后锤柄表面硬度达到60HRC左右,其耐磨性比原来提高了20倍。延长了使用时间,节约了生产成本。

[1]吴振卿,王赞斌,侯成东,等.高铬铸铁-低合金钢双金属复合锤头的研制[J].矿山机械,2009(21):60-62.

[2]刘超平.抗冲击耐磨堆焊焊条的研制[J].焊接设备与材料,2002(1):45-46.

[3]王赞斌.合金材料在低应力划伤条件下磨损性能研究[D].河南:郑州大学,2010.