摇枕、侧架整体芯自动化下芯工艺

李海涛,许秋燕,凌云飞

(1.铁道部驻哈尔滨机车车辆验收室,黑龙江 哈尔滨 150000;2.齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔 161000)

近年来,铁路货车摇枕、侧架生产厂通过技术联合攻关和严格的行业质量检查手段,使我国摇枕侧架的产品质量、管理水平和制造技术水平突飞猛进。特别是摇枕、侧架整体芯及自动化下芯工艺的采用并推广,使铸件运用的可靠性有了较大幅度的提高,确保了铁路货车的运输安全,该技术的应用标志着我国铁路货车摇枕、侧架制造工艺达到了较高水平。

1 整体芯人工下芯存在的不足

摇枕、侧架采用整体芯,使下芯操作过程简单,但也存在难以克服的缺点。

首先,下芯过程是操作者操控悬臂吊完成下芯过程,无法完全保证整体芯准确、平稳的下入铸型,易造成整体芯与铸型的磕碰,使铸件产生砂眼缺陷倾向大。

其次,由于砂芯之间和砂芯与铸型间存在下芯间隙量,及无法完全保证下芯过程准确、平稳,导致整体芯易偏向一侧,铸件对称壁厚不均匀。

整体芯人工下芯存在操控难度大,下芯精度差的缺点。不利于保证铸件壁厚精度和提高表面质量。

2 整体芯自动化下芯研制的原则

1)提高下芯精度,下芯过程平稳、准确。

2)通过程序控制实现整体芯自动化下芯。

3)同时实现侧架中央方框芯和摇枕、侧架整体芯自动化下芯。

4)能够在铸造车间的工作环境下,长期稳定工作。

3 整体芯自动化下芯工艺方案设计

坚持“以装备保工艺,以工艺保质量”的原则。采用先进、成熟、适用、可靠的先进技术和设备。

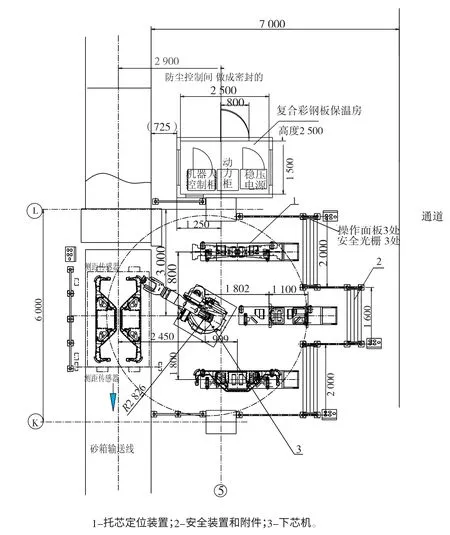

该项目核心是机器人能够自动识别、定位,无人工干预地完成下芯过程。利用整体芯结构和辅助特征点设计,保证机器人系统能准确、高效地扫描定位和抓取砂芯,同时最大程度地避免了下芯后的人工辅助操作,提高下芯质量。自动化下芯工艺平面图如图1所示。

4 自动化下芯系统

4.1 工业机器人特点

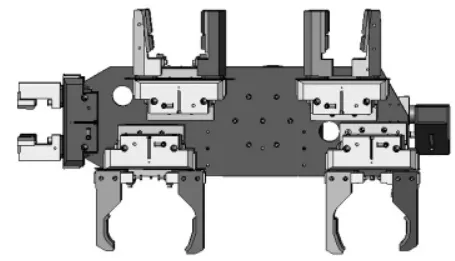

机器人是自动化下芯系统的核心,机器人必须能满足摇枕、侧架整体芯下芯过程的载荷、工作范围、工作环境等要求,对比分析后选用KUKA KR500-2F铸造版机器人。该机器人有效抓取承重≥500kg.机器人本体有效工作范围(夹具长度不计入)≥R2826mm,能覆盖侧架与摇枕的全部砂箱及工作区域。系统重复定位精度±0.15mm.设备各部位符合国际标准的安全保护、保险措施,以防误操作或其他意外事故所引起的人员受伤和设备受损。系统在自动工作过程中,具有自动检测控制功能,确保工业机器人在系统、夹具等装置处于正常工作状态下,方可进行工作,不符合条件时自动报警停机。机器人的控制系统采用windowsXP操作系统的工业控制计算机,示教编程方式直观易于掌握,软件采用WindowsXP平台及视窗界面,不需学习使用任何计算机语言,易于学习、掌握机器人如图2所示。

图1 自动化下芯工艺平面图

图2 自动下芯机器人

4.2 视觉系统

机器人三维激光扫描定位能精确测量定位砂芯和砂箱在X、Y、Z 方向的平移、倾斜,旋转角度等,并能充分考虑实际环境中砂芯和砂箱在辊道上的偏离尺寸,实现准确定位;该三维激光扫描仪经特殊设计后,能识别砂芯/砂箱表面经过手工刷涂料后粗糙状态,适用于铸造生产。

4.3 夹具的设计及特点

1)夹具的设计

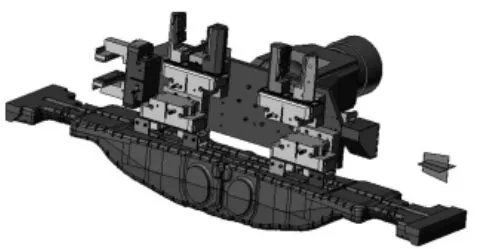

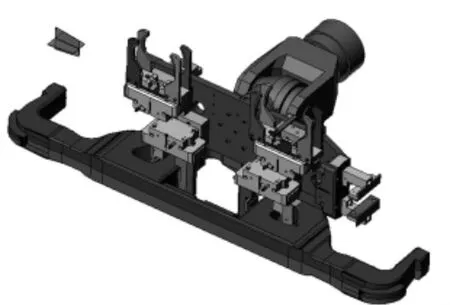

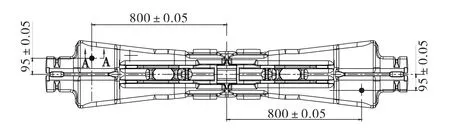

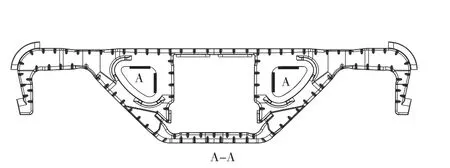

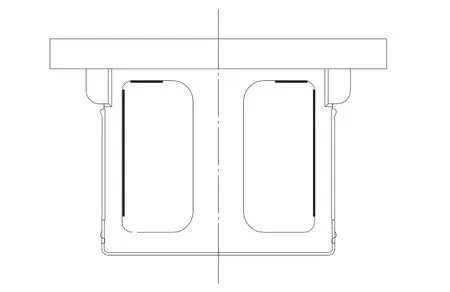

摇枕、侧架整体芯的结构特点决定了夹持点的选取非常重要。为保证抓取位置不会对整体芯质量产生影响和生产过程的安全、可靠,采用有限元对摇枕、侧架整体芯,侧架中央方框芯的变形情况和应力状态进行分析,并确定最终抓取位置。为提高生产效率,将三种夹具设计为一体,通过设定机器人工作姿势实现抓取不同的砂芯(图3~图6).

图3 夹具

图4 摇枕夹具夹持状态

图5 侧架夹持状态图

图6 中央方框承台一体芯夹持状态

2)夹具的特点

摇枕、侧架整体芯自动化下芯专用夹具集中央方框芯和摇枕、侧架整体芯抓取于一体,如图3所示,降低了夹具制造成本并节省了更换夹具的时间。夹具以压缩空气为传力介质,防护等级IP64,其他运动部件配置了独特的密封防尘装置,能适用于铸造厂的高粉尘环境。夹具可通过安装于气路当中的调压阀和节流阀对气缸的夹持力和夹持速度进行平滑调节,抓取时平滑移动,不会对砂芯造成冲击,损坏砂芯。特别的自动锁定装置可确保夹具在供气突然中断时仍保持夹持状态,避免砂芯脱落造成人员伤害。

5 特征点的设计及选取

图7~图9为摇枕、侧架、中央方框的定位图。为实现较高的生产效率,采用特征扫描方式对型、芯识别及定位。摇枕整体芯在旁承孔部位选取两个定位孔如图7所示;侧架整体芯通过扫描三角孔两个直角边定位如图8所示;中央方框承台整体芯利用掏空直角边进行扫描定位,如图9所示。以上设计避免了下芯后的人工辅助操作。此方式具有识别效率高的突出特点,型、芯识别较轮廓扫描定位方式时间减少一半以上,大大地提高了生产效率。

图7 摇枕定位孔

图8 侧架识别三角孔处的两条直角边

图9 方框识别中间方孔的两条直角边

6 工艺验证

6.1 机器人下芯系统验证

验证结果表明:机器人系统能自动识别砂型和砂芯的种类,下芯过程平稳、准确;摇枕、侧架壁厚精度得到了较大的提高;下芯过程无摩擦、磕碰,减少了铸件产生缺陷的概率;夹具结构设计合理,夹持力控制良好,无砂芯损坏;机器人下芯过程流畅,能满足生产要求。验证过程如图10、图11.

图10 侧架整体芯下芯过程

图11 摇枕整体芯下芯过程

6.2 铸件检验

采用机器人下芯生产的摇枕、侧架,所有壁厚和尺寸均符合产品图纸的要求,对称的壁厚尺寸均一。摇枕、侧架各项型式试验合格。

7 结 论

采用的自动下芯方案,实现了无人工干预下的自动化下芯过程,下芯过程平稳、准确、流畅。生产的铸件符合图纸和相关技术要求。该机器人系统能提高摇枕、侧架的下芯质量并能满足批量生产要求。

[1]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,1998.

[2]宫殿玺,王宇骏,邹阳方.KUKA 机器人在涂装车间的应用及改进[J].汽车工艺与材料,2008(8):27.

[3]王春山.关于我国铁路货车装备现代化问题的研究[J].铁道车辆,2007,45(8):1-8.

[4]吴永录.货车转向架摇枕、侧架生产现状及改进建议[J].铁道机车车辆工人,2008(3):47-48.

[5]张进德.B 级钢摇枕、侧架生产问题的剖析[J].铁道车辆,2001(2):l-4.

[6]王春生,王晶,王金明,关江宇.摇枕、侧架酯硬化水玻璃砂生产工艺实践[J].铸造设备研究,2007(3):43-48.

[7]徐强,孙宝金.出口铁路货车侧架工艺分析[J].铸造设备与工艺,2012(1):21-24.