模样分片工艺优化设计促进解决发动机汽缸体消失模铸造缺陷

许少红

(天津市龙鑫汇/瑞普天晟汽车零部件制造有限公司,天津 301701)

真空消失模铸造技术(EPC法)是用泡沫塑料制作成与零件形状完全一致、尺寸大小只差金属收缩量的实型模样,经浸涂耐火粘结涂料,烘干后放入专用砂箱进行干砂造型,震动紧实,然后在真空负压状态下浇入金属液使模样受热燃烧及气化消失,金属液取代泡沫塑料模样位置,冷却定型后得到与模样形状一致的金属零件的铸造方法。

真空消失模(EPC法)铸造汽车发动机汽缸体工艺特点如下:

1)铸件表面光洁度高;

2)取消了砂芯和制芯工部,根除了由于制芯、下芯造成的铸造缺陷和废品,消除了树脂砂燃烧对环境的污染。

3)不合箱、不取模,简化了造型工艺,消除了因取模、合箱引起的铸造缺陷和废品;

4)采用无黏结剂、无水分、无任何添加物的干砂造型,根除了由于水分、添加物和黏结剂引起的各种铸造缺陷和废品;

5)简化了砂处理系统,95%以上型砂可重复使用,取消了型砂制备工部和废砂处理工部;

6)落砂极其容易,降低了落砂的工作量和劳动强度;

7)铸件无飞边毛刺,使清理打磨工作量减少50%以上;

8)可在理想位置设置合理形状的浇冒口,不受分型、取模等传统因素的制约,减少了铸件的内部缺陷;

9)负压浇注,更有利于液体金属的充型和补缩,提高了铸件的致密度;

10)减少了粉尘、烟尘和噪音污染,改善了铸造工人的劳动环境,降低了劳动强度,以男工为主的行业可以变成以女工为主的行业;

11)可减轻铸件重量;

12)简化了工厂设计,设备投资、占地面积和建筑面积及动力消耗均可减少,可大大降低固定资产投资及生产成本。

13)废水:用水均为循环用冷却水,无废水排放;废气:铸造过程中产生废气由真空泵抽走后集中处理,由于无粘结剂、无树脂砂,故废气很容易过滤排放达标;固体废物:消失模用造型砂为无粘结剂、无树脂的干砂,可回收率达95%以上,只有少量粉尘由除尘器处理后排放。

由于工艺特点所致,同等规模情况下,消失模工艺综合投资是传统砂型铸造投资的60%,明显低于传统工艺。综合多项因素消失模铸造工艺相比传统工艺成本降低约15%。消失模铸造因节能减排环保特点被认为是21世纪最可能实现绿色铸造的工艺技术。

虽然真空消失模铸造发动机汽缸体有以上众多优点,但也遇到以下的五大问题:

1)缸体白模成型质量问题;

2)铸件尺寸精度问题;

3)碳夹杂物缺陷问题;

4)水套粘砂问题;

5)打压渗漏问题。

如何通过模具设计,达到消除或改善以上问题是本文要阐述的关键。

1 汽缸体真空消失模铸造工艺性分析

本文主要研究的是合金铸铁汽缸体,多用于柴油发动机及汽油发动机。通常柴油发动机分干式缸套和湿式缸套汽缸体两大类,而汽油发动机汽缸体是缸套和机体整体一次铸造成型,经加工后直接使用。

1.1 湿式缸套汽缸体真空消失模铸造工艺分析

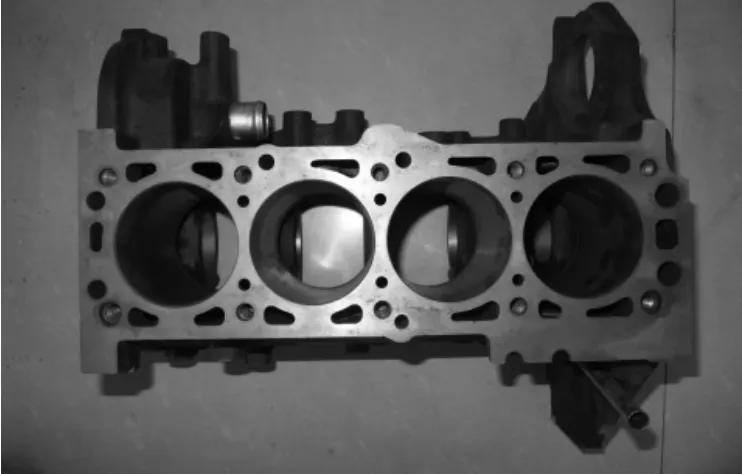

图1所示是典型的四缸湿式缸套柴油发动机汽缸体。其形状属于薄壁箱体类铸件,由于缸套是单独制造之后,通过和机体装配在一起来工作的,因此缸套壁厚可以做的很均匀,不用担心因壁厚不均匀而影响散热。四个缸套中心距是由机体加工精度来保证。因此,此类缸体对铸件的尺寸精度要求不是很高。由于铸件的空腔又很大,用真空消失模铸造工艺生产,不用担心填砂问题,首先要考虑的问题则是模具加工难度及白模生产效率了。

1.2 干式缸套汽缸体真空消失模铸造工艺分析

图2所示是典型的四缸干式缸套柴油发动机汽缸体。其形状属于薄壁带水套复杂箱体类铸件,由于缸套和机体整体一次铸造成型,经加工后,再压入一薄壁工作缸套来工作的,因此,此类缸体对铸件的尺寸精度要求很高。铸件缸筒中心距尺寸精度、缸套中心线平行度、缸套中心线与曲轴位轴线的垂直度及在同一平面度,直接影响加工后缸套壁厚均匀度,影响缸套散热从而对发动机性能造成致命的影响。由于此类铸件存在水套空腔,这就导致用真空消失模铸造工艺生产存在填砂问题。同时,加工面过多也给铸造提出了更高的要求。综上所述,湿式缸套汽缸体真空消失模铸造,主要应考虑达到铸件质量要求,其次才考虑模具加工难度、白模成型效率等。

图1 典型的四缸湿式缸套柴油发动机汽缸体

图2 典型的四缸干式缸套柴油发动机汽缸体

1.3 汽油发动机汽缸体和水套间隙较小的干式缸套汽缸体真空消失模铸造工艺分析

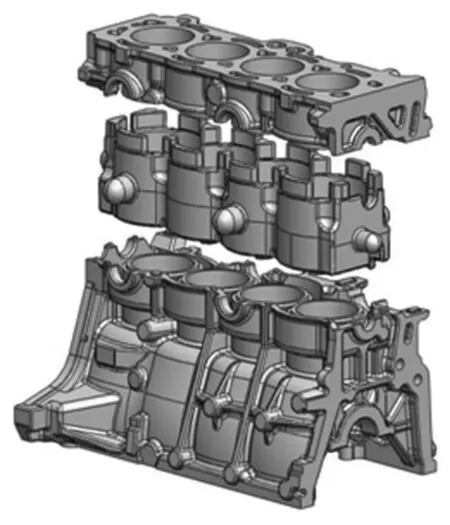

图3所示是典型的四缸汽油发动机汽缸体。其形状属于薄壁带水套复杂箱体类铸件。由于缸套和机体整体一次铸造成型,经加工后直接使用,壁厚更薄,因此,此类缸体对铸件的尺寸精度及缸筒同曲轴位的形位公差要求较高,缸筒壁厚均匀程度将要求更高。由于此类铸件存在水套空腔,且空腔间隙很小,一般只有3mm~8mm,这就导致用真空消失模铸造工艺生产存在填砂问题。同时,加工面过多也给铸造提出了高要求。由于缸套加工珩磨后直接作为工作面使用,故汽缸体铸件材质保证也极为重要。综上所述,汽油发动机汽缸体的真空消失模铸造,主要应考虑达到铸件材质、尺寸精度及外观质量要求,其次才考虑模具加工难度、白模成型效率等。

图3 典型的四缸汽油发动机汽缸体

2 汽缸体消失模铸造模样分片设计

2.1 湿式缸套汽缸体真空消失模铸造模样分片设计

经过湿式缸套汽缸体真空消失模铸造工艺分析后得知,此类铸件首要考虑的问题则是模具加工难度及白模生产效率问题。因此,我们采取如图4所示的白模分片方式,以解决模具加工难度及白模生产效率问题。从图4分片可以看到,白模分片简单,易成型、粘接和检查白模质量及模具加工也容易。关键之处在于曲轴箱下部人为设计有定距工艺筋,白模粘接组合后,曲轴箱形成框架结构,白模不易变形,铸件尺寸易保证,同时模具结构也有利于高效生产。由于填砂容易,可选择把重要的缸盖接触面放在下部的铸造位置。通过大批量生产实践证明,图5分片方式的真空消失模铸造工艺,完全能解决铸造发动机湿式缸套汽缸体遇到的五大问题。

2.2 干式缸套汽缸体真空消失模铸造模样分片设计

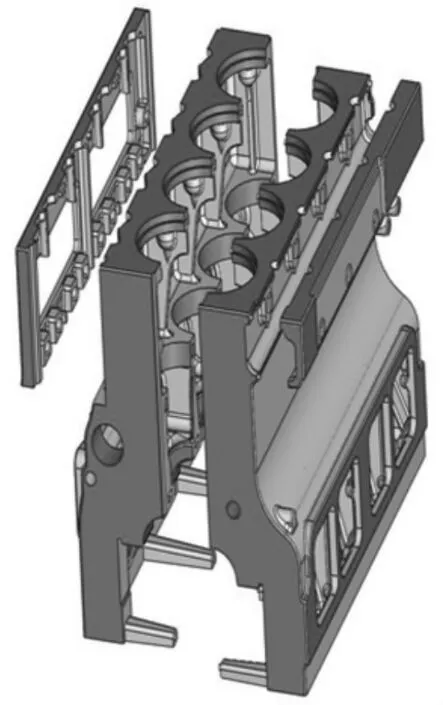

经过干式缸套汽缸体真空消失模铸造工艺分析后得知,此类铸件首要考虑的问题则是达到铸件质量要求,其次才考虑模具加工难度、白模成型效率等。因此我们采取如图4所示的白模分片方式,以解决高质量铸件要求问题。

图4 白模分片方式

图5 分片方式

如图4和图5分片方式可以看到,关键之处是缸套和曲轴箱机体由模具一次整体成型,水套外壁再由模片粘接而成。这样分片方式可有效的保证缸套中心距、缸套轴线平行度以及和曲轴轴线的垂直度,为此可很好的解决了五大问题中的铸件尺寸精度问题。另外,缸套工作部位无需用胶粘接,既减轻了粘接难度,也降低了因黏胶而产生碳夹杂物缺陷倾向,不足之处在于主体模具结构较复杂。由于此类铸件有水套存在,水套粘砂问题,需谨慎处理。任何工艺都不是万能的,经过实践得出结论如下:水套间隙在8mm以上时,用以上分片方式比较理想,否则就有水套粘砂倾向。

2.3 汽油发动机汽缸体和水套间隙较小的干式缸套汽缸体真空消失模铸造模样分片设计

此类汽缸体有二种方式可供选择。

1)第一种方式

采用2.2分片方案。选择耐火度较高,近乎球形(角形系数接近)的单一30目人造宝珠砂(或其他耐火度较高的人造砂)。此类砂特性:①流动性好,便于填充紧实;②孔隙率接近50%,透气性高;③耐火度较高,不易粘砂;④粒度单一,大小适度,对涂料层的背部支撑点均匀,涂料层不易开裂。这些特性再加上一定的技术工艺措施,可很好地解决水套成型问题,但也有材料成本较高的不足之处。

2)第二种方式

由于水套间隙较小,五大问题中的水套粘砂问题较为严重,需重点关注。可采取砂芯和真空消失模铸造工艺相结合的方式很好的解决这个问题。

图6 覆膜砂芯预先放入水套间隙

如图6所示,采用热芯盒覆膜砂芯,在粘接膜片前预放入水套间隙中,实现预填砂,以解决水套间隙小,填砂困难,易出现水套粘砂问题。由于砂芯作用,水套无需填砂,这样可将重要的缸套缸盖接触面象湿式缸套汽缸体一样放在下部的铸造位置,更有利于保证质量。由于水套砂芯的放入,使得白模分片及粘接变得较为容易,无需考虑水套内壁粘接质量。同时,由于砂芯的尺寸精度保证了水套壁厚及缸筒中心距尺寸精度。

3 模具工艺参数的选定

模具工艺参数包括:收缩率、加工量、起模斜度、分型负数等。依据白模选用原料的不同及制作工艺不同选择相应的工艺参数。

3.1 白模选用原料的影响

目前国内普遍使用的消失模白模原料有二种:可发性聚苯乙烯(EPS);可发性聚苯乙烯(EPS)和可发性聚甲基丙烯酸甲酯(EPMMA)二种材料单体合成的可发性共聚树脂(STMMA)。依据铸件的五大问题之一,碳夹杂物缺陷问题倾向来确定使用什么原料。

1)可发性聚苯乙烯(EPS)的选择

对于无缸套的湿式缸套汽缸体真空消失模铸造,由于成型简单、填砂容易、铸件质量容易保证及铸件尺寸精度要求较低,可以选择价位低的可发性聚苯乙烯(EPS)原料。虽然EPS料有含碳量高,碳夹杂物缺陷问题倾向较大,尺寸收缩变化较大,但是实践证明,通过一定措施的采用,还是能满足铸件质量要求。

2)可发性共聚树脂(STMMA)的选择

对于汽油发动机汽缸体及水套间隙较小的干式缸套柴油机汽缸体,因其缸套和机体一次整体铸造成型,加工面多,且缸盖结合面和缸套加工后,不容许有任何缺陷,因此,对白模成型原料则要求更高。可发性共聚树脂(STMMA),虽然价格约是EPS的四倍,但因其含碳较少,收缩率小,尺寸稳定,应作为首选。

3.2 白模成型工艺及设备的影响

白模成型设备在国内目前有三种:机械丝杠式手动成型机、液压式半自动成型机和全自动成型机。成型机设备会影响到白模成型质量和生产效率,同时,对工艺参数选择也稍有差异,在此需注意提前和模具加工厂做好沟通。汽缸体类铸件产品在真空消失模铸造工艺中是高端产品,因此,条件允许时,应选择高档成型机以保证白模成型质量。

3.3 工艺参数选定

1)选定EPS料时,模样收缩率0.3%~0.5%.

2)选定STMMA料时,模样收缩率0.1~0.2%.

由于汽缸体结构复杂,各方向或不同部位其收缩率是不一样的,可依据经验和实际测量结果而定。合金材料变化收缩率也会发生变化。

3)加工量,一般不低于3mm,重要部位及铸造位置上面应适当加大些,如5mm~8mm.

4)起模斜度,真空消失模铸造工艺方式决定了模具的起模斜度,原则是能实现白模起模的情况下,起模斜度越小越好。现在的铸件图纸一般是基于砂型铸造工艺而设计,有些和真空消失模铸造工艺不相符,可通过沟通做相应调整。

5)分型负数,由于白模片用胶粘接及分型等因素会导致模样尺寸加大,为了达到标准尺寸要求,则需在模具设计时,减掉尺寸增加部分,此减掉的尺寸称为分型负数。一般依据粘接方式(分手工或机械粘接)和部位确定0.3mm~0.6mm.

4 结 论

通过模样分片工艺优化设计及生产实际验证说明,在分析汽缸体铸件结构特点的基础上,针对不同结构汽缸体而采用不同的模具结构,通过模片优化设计来解决真空消失模铸造一些工艺问题是消失模铸造技术人员必须要做的重要工作,不能把模具设计看成是模具厂该承担的责任与己无关。模具厂设计人员往往只关注模具结构设计,忽略铸造工艺,而真空消失模模具设计一定程度上已决定以后的铸造工艺,因此,消失模铸造技术人员和模具厂设计人员合作来完成真空消失模模具设计是必须的。

铸造技术人员在对新开发铸件设计真空消失模铸造工艺之前,一定要进行工艺分析。现有铸件大部分是按砂型铸造或其它铸造方式设计结构,其结构相对于消失模铸造工艺不一定合理。在了解铸件使用功能的情况下,分析工艺,不排除和铸件(使用者)结构设计者沟通后,更改结构以适合消失模铸造。如我们在对带缸套汽缸体工艺分析后,同客户沟通协商后,对缸盖出水孔及水套外侧工艺出砂孔等就进行了变更,以便最大限度适合于消失模铸造。

实践证明,模样分片工艺优化设计促进解决发动机汽缸体消失模铸造缺陷五大问题是有效的。