侧吹炉铜水套冷却强度的仿真研究

刘 涛,黄文华

(中国瑞林工程技术有限公司,江西 南昌 330031)

1 引言

铜冶炼技术的发展经历了漫长的过程,但至今仍以火法冶炼为主。而火法冶炼,归纳起来有两大类:一类是闪速熔炼,另一类是熔池熔炼,如侧吹熔池熔炼(即瓦纽科夫法)、白银炉熔池熔炼等[1-2]。这些方法的一个共同之处是运用高氧技术,强化熔炼过程,充分利用炉料氧化反应热的能量,在自热或者接近自热的条件下进行熔炼。由于使用了高的富氧浓度,在高投料量和高品位冰铜的作业条件下,大幅提升了炉体的热负荷[3],这对冶金炉窑冷却系统的设计也提出了越来越高的要求。为了获得一个稳定的、高强度的炉体冷却系统,必须要进行合理的铜水套选型和布置。对于侧吹炉而言,风口区的铜水套作为核心部件,其热面直接与熔体接触。而且风口水套所在区域为反应的核心区和高温区,该部位铜水套应保证有足够冷却强度,在其热面形成挂渣保护[4]。目前铜水套的设计基本上还是经验性的,铜水套内部参数的取得主要是对冷却壁进行解体调查后得出的,缺乏理论依据和预见性。本文以某侧吹炉为例,利用FLUENT软件对铜水套冷却水水温、铜水套本体温度场及铜水套的冷却强度进行仿真研究。

2 侧吹炉结构介绍

随着熔池熔炼工艺的发展,目前侧吹炉已成熟的应用在高铅渣还原、铜精矿冶炼和一些其它原料的处理领域[5]。由于侧吹炉具有工艺成熟、能耗低、环境保护好、投资省、运行成本低等优点,侧吹熔炼工艺已逐渐扩展到垃圾焚烧、尾渣综合利用及含铜危废多金属资源综合回收等领域[6]。

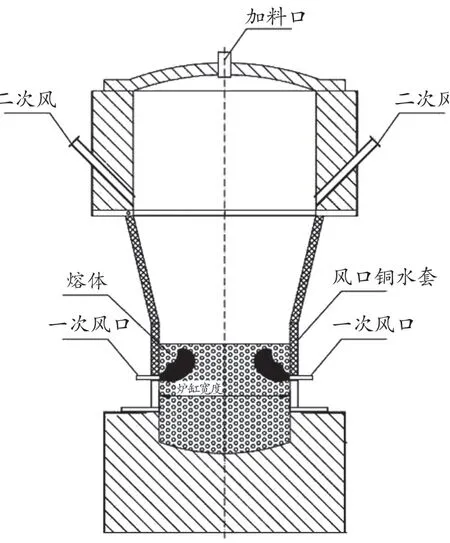

以某侧吹炉为例,炉体自下而上分为炉缸、炉身和炉顶。炉缸为耐火材料砌筑而成,炉身为主要反应区,由铜水套合围而成。炉料从炉顶加料口落入熔池中,在高温还原气氛下,完成氧化或还原反应,并在炉缸下部完成金属熔体和渣的分离。其主要的反应集中在炉身铜水套部位,其正常操作温度在1300℃以上,最高可达1600℃(图1中红色区域),图1为侧吹炉结构示意图。

图1 侧吹炉结构示意图

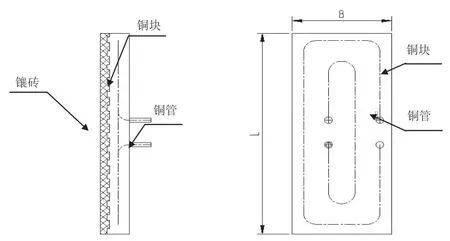

炉身水套采用纯铜浇铸而成,内部预埋铜管,管内通水冷却,水套靠熔体侧开有一定宽度和深度的燕尾槽,用于挂渣保护水套,图2为侧吹炉铜水套简图。

图2 水套结构简图

由于炉身水套位于反应区,该水套内侧与高温熔体直接接触,其正常操作温度在1300℃以上,最高反应温度甚至高达1600℃。若该部位水套冷却强度达不到设计要求,可能导致水套回水温度过高而汽化,从而铜水套存在被熔体熔穿和熔体泄漏的风险。

3 侧吹炉铜水套仿真

利用FLUENT软件对铜水套内冷却水流动及铜水套传热进行数值模拟,通常包括以下步骤:

(1)建立数学模型,具体地说就是要建立反映问题各个量之间的微分方程及相应的定解条件。

(2)编制程序进行计算。这部分工作包括计算网格划分、初始条件和边界条件的输入、控制参数的设定等。这是整个工作中花时间最多的部分。

(3)计算结果后处理。以侧吹炉为例,其炉身水套采用的是锯齿型镶砖水套,热面加工有沟槽,来保证有一定厚度的捣打或是凝固的挂渣,如图2所示。

本节在理论分析水套传热的基础上,利用CFD软件对其炉身水套进行仿真分析,主要内容包括3个方面:冷却水回水温度、水套内部温度场和冷却强度分析。

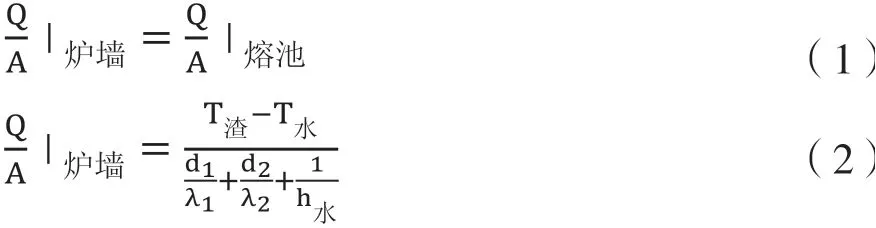

3.1 铜水套传热分析

侧吹炉内热熔体热量主要通过对流、热传导两种方式,传递到铜水套,最后通过水套内冷却水带走,从而使铜水套内部达到热量平衡。

铜水套热传递过程如下:

(1)通过对流传热,热熔体将热量传递到水套表面或挂渣表面;

(2)通过热传导,铜水套热面将热量传递到铜水套靠冷却水管侧;

(3)最后通过对流和导热,冷却水将铜水套的热量带出。

数学表示如下:

λ1、λ2分别为炉渣和铜水套的导热系数;d1、d2分别为炉渣和铜水套的厚度;

h水为铜水套内冷却水的换热系数;为工艺热通量;h为热渣的对流换热系数;

T液为热熔体的温度;T固为热渣凝固时的温度。

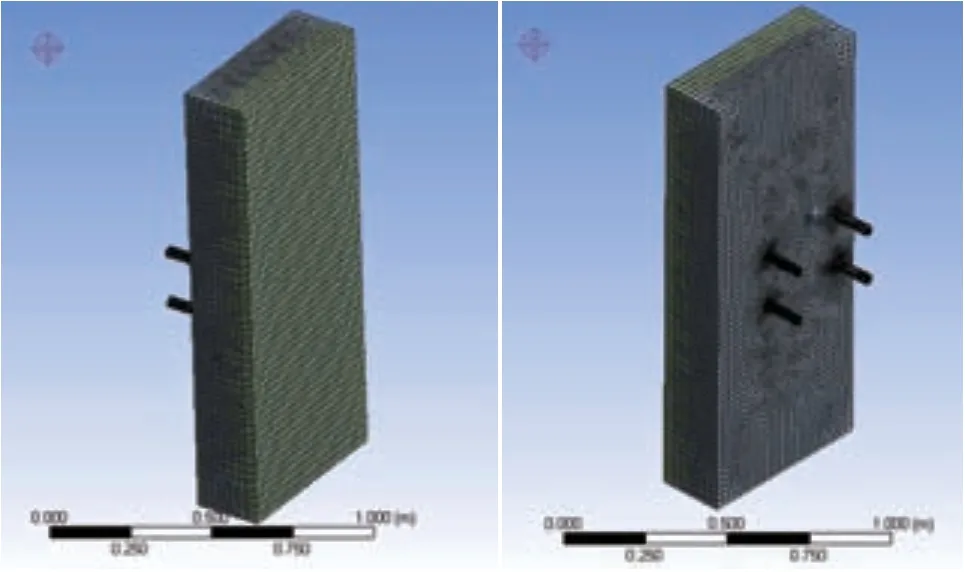

3.2 几何建模及网格划分

通过Solidworks三维设计软件,建立水套模型,并导入到Workbench软件中,利用软件自带的Meshing划分网格工具,进行水套本体、冷却水、耐火材料等进行网格划分,如图3所示。

图3 水套模型的网格划分

3.3 仿真结果分析

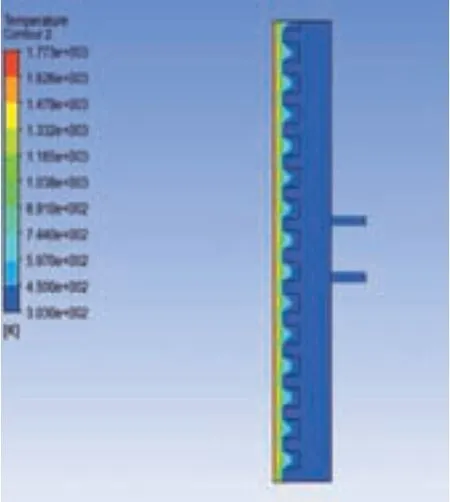

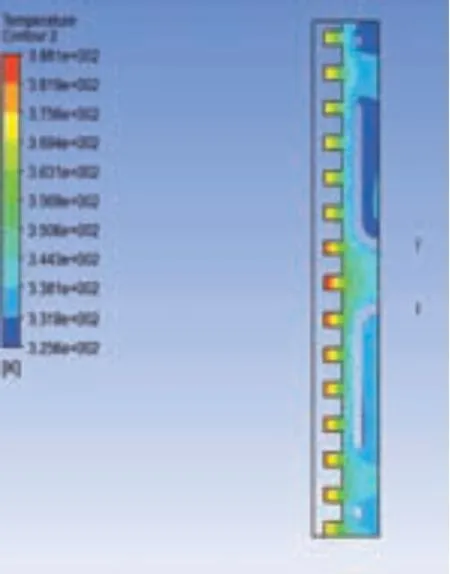

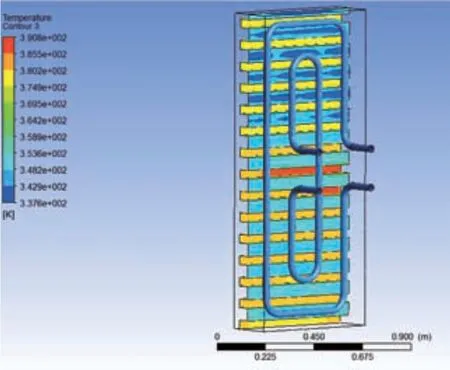

由于铜水套的冷却主要通过冷却水的循环来带走热量,而冷却循环水在铜水套内部为湍流流动,因此采用能量守恒模型和湍流模型。铜水套热面采用对流换热边界,熔体温度1500℃;铜水套与冷却水接触面为强制对流换热面,仿真结果如图4~图7所示。

图4 铜水套及镶砖温度场

图7 铜水套内部冷却水温度场

图4 、图5、图6和图7分别为水套剖面的温度场、铜水套本体温度场、铜水套热面温度场和冷却水温度场。由图4所示,耐火砖对铜水套的保护较好,高温区主要在耐火砖,铜水套的温度处于450K以下。如图5所示,铜水套本体的高温区主要在锯齿型伸出段。进一步的,在图6中铜水套热面最高温度为390K,即117℃(远低于铜水套本体极限工作温度300℃),最低温度为337K,即64℃,热面温差53℃,最高温度区域处于冷却水管进出水管之间的冷却薄弱区,即没有冷却水通过的部位,这说明该铜水套虽能满足使用要求,但其冷却水管路径的选择仍有优化的空间。由于冷却水在铜管中处于湍流状态,其冷却水温升在截面上不尽相同,图7分别给出了2个冷却水回路的温度分布,其中回路1最高水温为341K(68℃),回路2最高水温为343K(70℃),均低于冷却水沸点。由CFD-POST后处理软件提取2个冷却水回路出口的平均温度:冷却水回路1为309.6K(36.6℃),冷却水回路2为312.7K(39.7℃),水套冷却强度为92kW/m2。回路2的冷却水温升较回路1的冷却水温升高,其值分别为9.7℃和6.6℃,这是因为回路2的冷却水管较回路1的长,换热面积更大。

图5 铜水套内部温度场

图6 铜水套热面温度分布

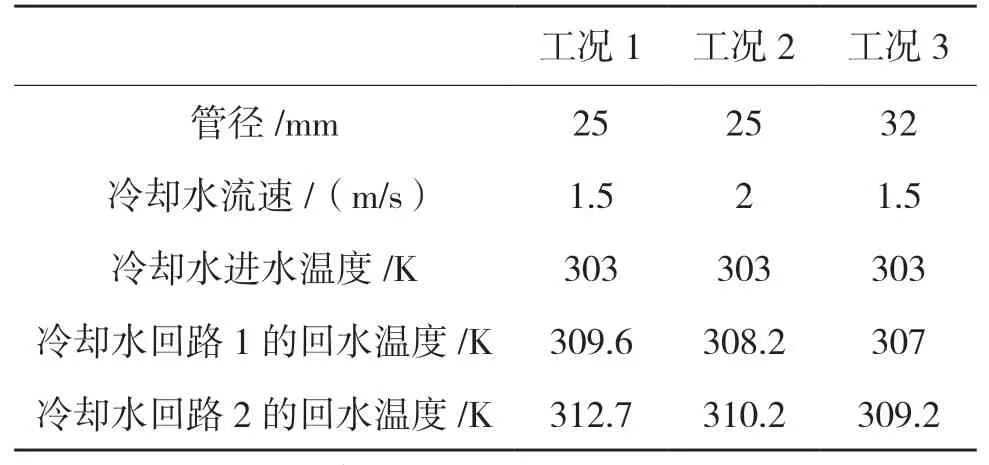

3.4 不同工况下结果对比分析

在以上分析模型的基础上,改变边界条件,对不同工况条件下的冷却水回路温度进行了分析。工况1为冷却水管径为DN25,冷却水流速1.5m/s;工况2为冷却水管径为DN25,冷却水流速2m/s;工况1为冷却水管径为DN32,冷却水流速1.5m/s。

表1 为铜水套在工况1和工况2、工况1和工况3的分析结果对比表,在冷却水管径不变的情况下,冷却水流速由1.5m/s增加到2m/s,冷却水回水温度分别降低了1.4℃和2.5℃,冷却水供回水温升分别为5.2℃和7.2℃;在冷却水流速不变的情况下,冷却水管径由25mm增加到32mm,冷却水回水温度分别降低了2.6℃和3.5℃,冷却水供回水温升分别为4℃和6.2℃。增大冷却水流速或增大冷却水管径,均能提高单位时间的冷却水通量,从而降低冷却水回水温度,有效防止回水温度局部过高而汽化。通过工况2和工况3对比分析可知,相较于增加冷却水流速,通过扩大冷却水管径对回水温度的降低效果更显著。

表1 不同工况条件下分析结果对比表

4 总结

利用传热学理论对侧吹炉核心部件铜水套的传热机理进行了分析,通过FLUENT软件对侧吹炉铜水套冷却水水温、铜水套温度场进行仿真研究,并得到了铜水套在特定条件下的冷却强度。仿真结果如下:

(1)铜水套热面最高温度117℃,热面最低温度64℃,热面温度远低于铜水套的使用极限温度;

(2)当熔体侧温度在1500℃时,铜水套采用双回路冷却水设计,冷却水温升分别为6.6℃和9.7℃,冷却水温升都在设计要求的10℃以下;

(3)采用双回路设计的铜水套,在熔体温度达到1500℃时,冷却强度达到92kW/m2;

(4)通过不同工况的对比分析,通过增大冷却水管径,更能显著降低冷却水回水温度。