高精度四辊铜板带轧机的板形控制

窦 锋,郭 军,陈 玺

(中国重型机械研究院股份公司,陕西 西安 710032)

板形(平直度和板凸度)是高精度铜板带质量控制的重要指标,它的好坏直接影响板带产品的质量等级、成材率和后续深加工产品的质量及深加工的顺利进行。控制好产品的板形,不仅能使材料性能的均匀性得到改善,也能使产品的质量等级得到提高,同时在一定程度上可以取消平整工艺,生产效率更高,带材的成材率更高,轧机停机时间得以缩短,轧制速度更快,还可提高下道工序的产品质量成才率和劳动生产率。实践证明,根据生产的材料和轧机类型等不同情况,板形控制可使生产效率提高大约在20%~50%,平直度提高大约8~10 I。

1 板形的定义

所谓板形,是指板带产品经平辊轧制后,将轧件放置在平台上目测其是否平直、翘曲或波浪。有板形不良说明铜板带内部存在残余应力。轧件在轧制过程中由于受外因如摩擦条件、轧辊直径、张力、轧制速度、弯辊力、轧辊磨削及磨损、轧件及轧辊温度等轧制条件的变化,内因如金属本性(来料组织性能不均、公差波动等)的影响,而导致沿横、纵向产生不均匀变形。我们一般用‘I’来定量板形,它来源于加拿大铝公司,一个I单位相当于相对长度差乘以105,计算单位如下[1]:

式中:∑st为板形平直度,I;L 为单位(1 m)长度,mm;△L 是将1 m长的成品切成10 mm宽后,最长的与最短的长度差,mm。

衡量板形是否合格,取决于用户对板形的要求,一般轧制产品的板形被控制在50~100 I;如果控制得好,可以控制到50 I以内。

2 影响板形的主要因素

理想板形是平坦的,带材内应力沿带材宽度方向均匀分布;潜在板形是带材内应力沿带材宽度方向不均匀分布,但其内应力足以抵制带材平直度的改变,当内应力释放后,带材就会发生不规则改变;表现板形是带材内应力沿带材宽度方向不均匀分布,同时其内应力不足以抵制带材平直度的改变,导致带材局部区域发生翘曲变形[1]。

轧件在轧制时,凡影响工作辊间辊缝形状的因素都是影响板形的因素。为了解轧制过程中工作辊间的辊缝形状,必须了解轧辊受力时的负荷分布规律。常见的板形缺陷有:单边浪、双边浪、中浪、二肋浪、复合浪、周期浪、局部浪,这些均与带材内部的应力分布有直接关系[1]。

2.1 来料板形对板形的影响

来料板形的好坏直接影响到成品板形,它是获得良好板形的重要条件,即要求来料断面形状和轧制时的辊缝形状相匹配。

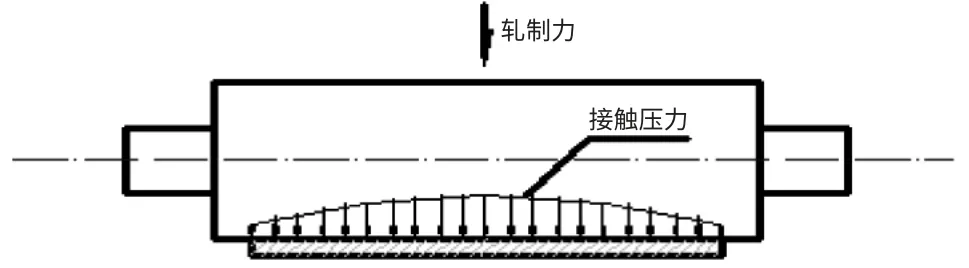

2.2 轧辊接触状态对板形的影响

如图1所示在轧制过程中,轧辊的接触负荷的分布是不均匀的,中间负荷大,边部负荷小,使中间压扁,中间轧件的厚度势必大于边部厚度。这种厚度的不均匀性分布与轧件的宽度对辊身长度的比值有关,比值越小,不均匀性越大;同时在轧件宽度范围以外的区域,辊间压力会形成一个有害的弯矩,它使轧辊产生多余的弯曲,引起轧辊变形[2]。

图1 工作辊接触压力示意图

2.3 轧制过程中辊型变化对板形的影响

在轧制过程中,由于条件的变化使轧辊原始磨削辊型发生变化。变化的原因有内因和外因,内因是金属在轧制过程中的变形热使辊温上升;外因有两个,一个是金属相对轧辊滑动产生的摩擦热,使辊温上升,另外一个是冷却润滑液及空气从轧辊中带走部分热量。这些均使原始辊型发生变化,结果导致辊缝形状改变,这部分变化对板形的影响最大,尤其在薄带轧制时表现更为突出。

2.4 张力变化对板形的影响

1)张力变化影响轧制压力的波动,轧制压力的变化导致轧辊弹性变形变化,即对板形产生影响。

2)张力分布对产品横向流动产生影响,当张力沿横向分布不均时,会使轧件产生明显横向流动。

2.5 轧制中工艺润滑条件对板形的影响

工艺润滑条件是指轧制中对冷却润滑剂材质的选择和对冷却润滑流量的配置,以及工作过程状况的变化,这些都直接影响轧件在轧制中板形的好坏。

2.6 带材纵向厚度不均对板形的影响

纵向厚度的波动直接影响带材的形状,当调整厚度时必然会改变轧制力沿辊缝的分布,也导致轧辊弹性变形的变化,即影响辊缝形状,使板形发生变化。

3 板形控制的手段

为了得到高质量的轧制带材,必须随时调整轧辊的辊缝以适合来料的板凸度,并补偿各种因素对辊缝的影响。对于不同宽度、厚度的带材只有一种最佳的凸度,轧辊才能产生理想的目标板形。因此,板形控制的实质就是对承载辊缝的控制,必须对轧件宽度跨距内的全辊缝形状进行控制,而厚度控制只需控制辊缝中点处的开口精度。

随着电子技术、液压技术在工艺生产中的广泛应用,控制好带材轧制过程中的板形,手段愈来愈多,由过去凭经验人工手段调节相关参数(如压下量、冷却量、张力等)发展到人工给定开环调节,到目前已发展到通过板形测量进行全自动板形闭环控制。无论手动控制或自动控制均要通过倾斜调节、液压弯辊调节、工艺冷却润滑液的调节、工作辊磨削凸度等环节进行调节。

3.1 倾斜调节

当轧制带材出现单边浪时,若选人工控制,要及时、准确地调节单侧压下,否则会出现跑偏压折,使板形恶化以致断带。经统计,由此原因造成的废品占工艺废品的15%以上。

3.2 液压弯辊调节

通过工作辊或支承辊辊颈施加液压弯辊力(可分为正弯力与负弯力),改变轧制时工作辊与支承辊之间力的分布,从而改变辊缝宽向的分布。该方法主要为克服轧件在四辊轧机上轧制时,因轧辊接触压力的不均,在板宽范围以外形成一个有害弯矩,通过弯辊可部分抵消有害弯矩引起的轧辊变形。

液压弯辊调节只适用于出现中浪或者双边浪的调节。当出现中浪时,应减少正弯或者使用负弯;当出现双边浪时,应增大正弯值。

3.3 工艺冷却润滑液调节

轧制过程使用的工艺冷却润滑液一方面起润滑作用,同时起冷却作用。若沿辊子长度方向改变冷却液的流量或压力,可改变各部分的冷却条件,也起到调节轧辊热凸度的作用,改变宽向辊缝的分布。

比如,精轧机的支承辊单面冷却可根据支承辊辊身宽度设计喷嘴个数以及分几段控制。同样,工作辊单面冷却也可根据工作辊辊身宽度设计喷嘴个数,每个喷嘴由单独开关控制,出现板形缺陷时,可适当调节喷嘴流量和个别喷嘴开关来改善板形。比如,轧件易出现双边浪时,在轧制前半卷时可减少总输油管的流量,开启全部喷嘴,进行平均冷却;轧制到后半卷(出现双边浪)时就增大总输油管流量,关掉支承辊中间段喷嘴开关以及工作辊中段一半轧制油喷嘴开关,进行分段冷却。

3.4 工作辊磨削凸度

为弥补轧辊弹性压扁和受力变形,一般会将冷轧机的工作辊上辊磨削一定的凸度,根据厚度和轧制工艺的不同,凸度值也不同。根据产品规格,一般将精轧机工作辊磨削到0.02~0.03 mm的凸度以防止出现边浪。

4 结语

板形控制是一项综合技术,必须通过先进的控制手段与工艺参数的合理匹配,才能获得理想的板形。近年来,随着科学技术的不断进步,先进的板形控制技术不断涌现并日臻完善。板形控制技术的发展,促进了冷轧板带工业的装备进步和产业升级,生产效率和效益大幅提升。

[1]王国栋.板形控制及板形理论[M].北京:冶金工业出版社,1986.

[2]金兹伯格.高精度板带材轧制理论与实践[M].北京:冶金工业出版社,2002.