炼铁厂高炉碳平衡计算结果分析

王玉莲,卢保军

(济南钢铁股份有限公司 炼铁厂,山东 济南 250101)

济钢1 750 m3高炉(全文简称1750高炉)燃料消耗偏高,为了分析原因,明确今后的努力方向,对4 座高炉2013年3月14~18日期间的生产数据进行了对比分析。在此期间,4座高炉稳定顺行,每天取4座高炉的炉顶煤气,统一用热风炉车间的煤气分析设备进行煤气成分分析,并采用内蒙古科技大学那树人教授的联合焦比计算方法,消除了分析设备造成的数据误差。此方法将高炉高温区热平衡与碳氧平衡联合起来求解,全面考虑了高炉冶炼的热量消耗和化学能消耗,计算过程比较贴近现场实际数据。通过计算表明:理论碳消耗水平与实际碳消耗水平的相对误差均在4%以内;利用该方法分析影响高炉消耗水平的因素是可信的。

1 主要操作参数及实际燃料消耗对比

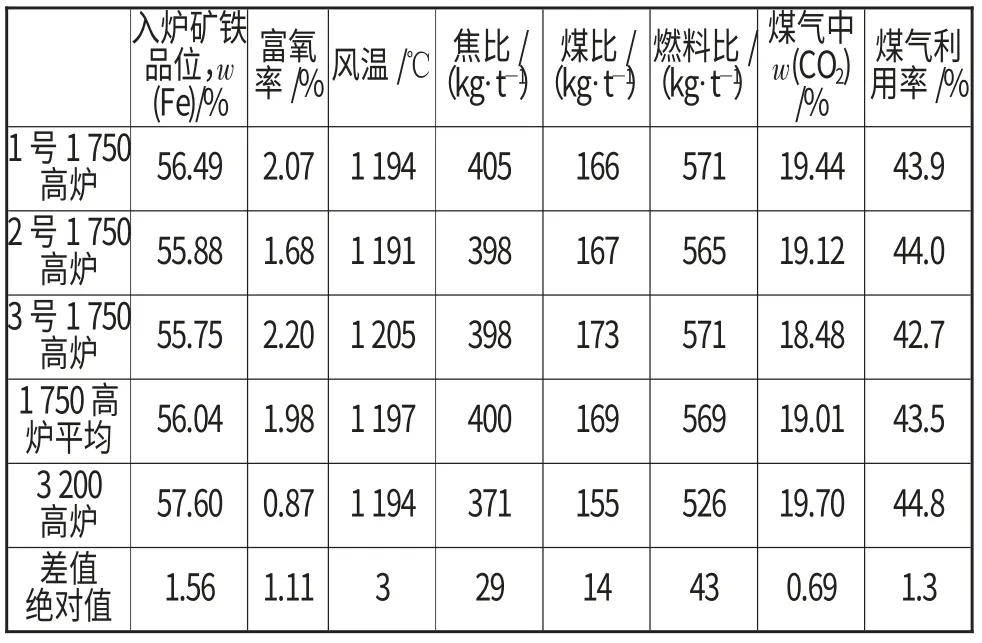

计算过程中所用的主要的原燃料的成分,操作参数均采用14~18日的平均值,主要的操作参数与燃料消耗见表1。

表1 4座高炉主要操作参数与实际燃料消耗

从表1中可以看出:1 750高炉(平均)与3 200 m3高炉(全文简称3 200高炉)的入炉矿铁品位(铁的质量分数)差值绝对值为1.56%,影响燃料比13.3 kg/t;煤气中w(CO2)差值绝对值为0.69%,影响燃料比13.8 kg/t;富氧率差值绝对值为1.11%,影响燃料比0.6 kg/t。除去上述条件的影响,燃料比差还有15.3 kg/t的消耗需明确。

2 计算过程

2.1 计算过程中的假设

1)假设喷入高炉的煤粉完全燃烧。

2)假设高温区氢的利用率为0.45%。

2.2 计算过程

2.2.1 渣量系数及渣量的计算

1)计算混合矿(烧结、球团、生矿、熔剂)中CaO、MgO、SiO2、Al2O3的含量。

2)生铁渗碳量(kg)=10×w(C)。

3)炉尘带走的碳量(kg)=除尘灰量×除尘灰中的碳含量。

4)合金元素耗碳量(kg)=10×[w(Si)×24/28+w(Mn)×12/55+w(P)×60/62+w(Ti)×24/48]。

5)脱硫耗碳量(kg)=[0.95×硫负荷-10×w(S)]×12/32。

6)渣量(kg)=混合矿用量×混合矿中渣含量+(生铁渗碳量+合金元素还原耗碳量+脱硫耗碳量)×(焦炭灰分质量分数/100)/(焦碳固定碳质量分数/100)+煤比×(煤粉灰分质量分数/100)-21.4×w(S)。

2.2.2 煤粉中还原氢量的计算

1)喷吹煤粉带入碳量(kg)=煤比×煤粉中的固定碳质量分数/100。

2)鼓风质量分数(%)=21+0.29×湿度+富氧率。

3)燃烧每千克碳需要的风量(m3)=0.933/(鼓风中氧质量分数/100)。

4)燃烧每千克碳由鼓风带入高温区的还原氢量(kmol)=燃烧每千克碳需要风量×湿度×氢的利用率/22.4。

5)因喷吹煤粉带入高温区的还原氢量(kmol)=煤比×{[(煤粉中H元素质量分数/100)/2+(煤粉中水质量分数/100)/18]×氢的利用率+(煤粉中固定碳质量分数/100)×燃烧每千克碳由鼓风带入高温区的还原氢量}。

2.2.3 高温区每千克风口碳的综合热量的计算

1)高温区每千克风口碳的热量(kcal)=2 340+燃烧每千克碳需要风量×[(风温下干空气热焓-301.5)×(1-湿度)+(风温下水蒸汽的热焓-363.2)×湿度-2 580×湿度]。

2)焦炭因其灰分成渣的自身耗热(kcal/kgC)=(焦炭灰分质量分数/100)×(出渣温度下渣热焓-220)/(焦炭固定碳质量分数/100)。

3)每千克风口碳的鼓风带入氢的还原耗热(kcal)=6 620×燃烧每千克风口碳的鼓风带入还原氢量。

4)每千克焦炭碳提供给高温区的综合热量(kcal)=高温区每千克风口碳的热量-焦炭因其灰分成渣的自身耗热-每千克风口碳的鼓风带入氢的还原耗热。

2.2.4 高温区已知项的耗热的计算

1)生铁带走高温区的热量(kcal)=1 000×(铁水出炉时的热焓-150)。

2)炉渣带走高温区的热量(kcal)=计算出的渣量×(炉渣出炉时的热焓-220)。

3)合金元素还原耗(kcal)=53 600×w(Si)+12 480×w(Mn)+62 750×w(P)+11 390×w(S)+17 300×w(Ti)。

4)煤粉项还原氢的耗热(kcal)=6 620×喷吹煤粉带入的还原氢量。

5)喷吹煤粉的分解及升温耗热(kcal)=煤比×(250+345)。

6)高温区的热损失(kcal)=300×(焦炭固定碳质量分数/100)×1 000×0.8/利用系数。

2.2.5 列解联立方程

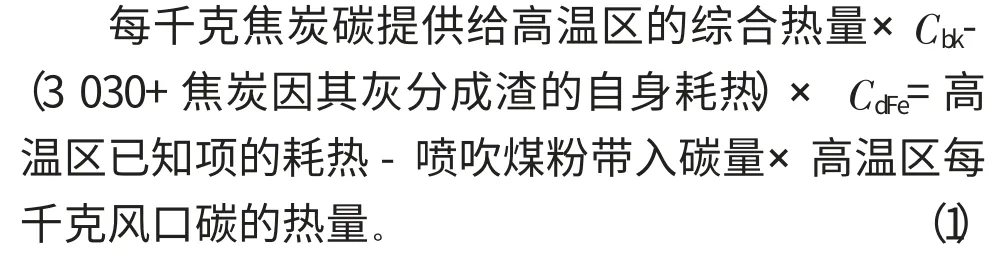

2.2.5.1 按热平衡方程式列出方程1

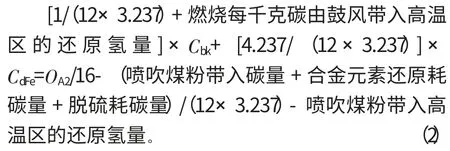

2.2.5.2 按碳氧平衡方程式列出方程2

矿石经浮士体阶段含有的氧量(kg):OA2=混合矿用量×[(混合矿中w(Fe2O3)/100)×32/160+(混合矿中w(FeO)/100)×16/72]-除尘灰量×[(除尘灰中w(Fe2O3)/100)×32/160+(除尘灰中w(FeO)/100)×16/72]。

联系方程1和方程2得出CbkCdFe,其中Cbk为焦炭提供的风口碳量,CdFe为铁的直接还原耗碳量。

3 高炉热平衡与碳平衡计算结果分析

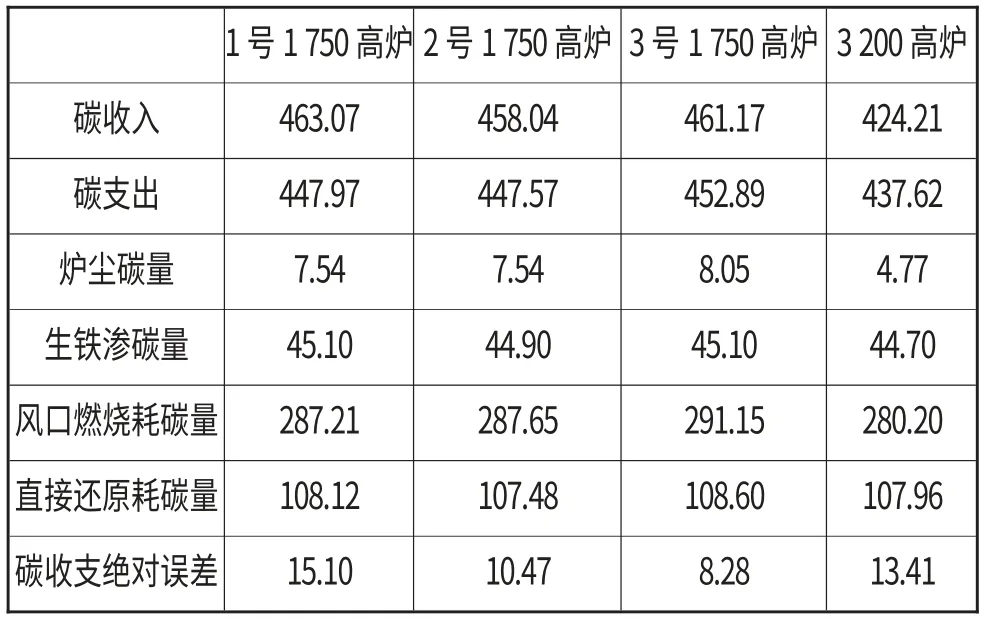

1)从碳收支对比表(见表2)中可以看出,生铁渗碳、直接还原耗碳相差不大,差距主要集中在炉尘碳量上,1 750高炉炉尘排出碳量平均为7.71 kg,较3 200 高炉多2.94 kg,影响燃料比3.5 kg/t;从表1中可以看出,1 750高炉的平均煤比较3 200高炉高13.7 kg/t。说明1 750高炉未燃煤粉多,富氧率偏低,在提高煤比时还是要重视煤粉的燃烧率,未燃煤粉使1 750高炉长期风量偏小,炉缸中心气流弱且散,炉缸不活跃与大量未燃煤粉有很大的关系。

表2 理论计算碳的收支表 kg

2)1 750高炉风口前燃烧的碳量平均为288.67 kg,较3 200高炉高8.47 kg,折合燃料比为10 kg。风口前燃烧的碳量与富氧率有很大的关系,富氧率高,风口前燃烧的碳量高,产生的炉腹煤气量多,若原燃料条件差,透气性差,很容易造成煤气通道拥堵,引发高炉难行。

3)1 750高炉平均碳支出为449.48 kg,较3 200高炉高11.86 kg,说明燃烧生产的CO在上升过程中没有被很好地利用,造成煤气利用率偏低。通过纵向对比:如果将3 200高炉煤气利用率代入煤气利用较差的3号1 750高炉,计算结果显示3号1 750高炉碳支出下降7 kg/t,折合为焦比约8 kg/t,这部分消耗即为3号1 750高炉操作上的潜力。目前,1 750高炉与3 200高炉操作的差别主要体现在布料矩阵上,即中心加焦的问题。3 200高炉采用矿焦同档,1 750高炉采用错档加中心加焦,中心宽大无力。下一步还需要调整1 750高炉的上下部操作制度。

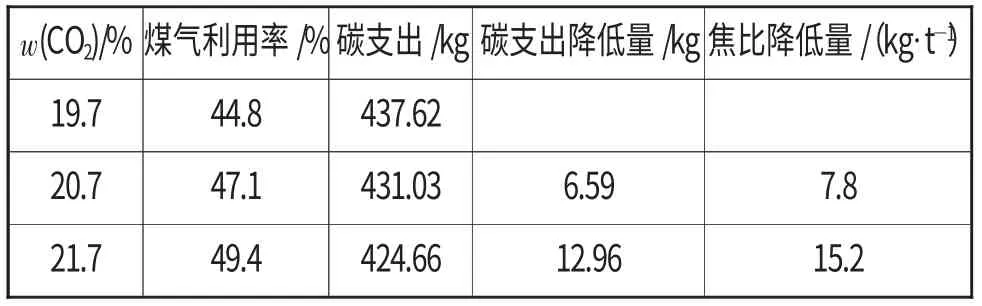

4)计算煤气利用率提高数据与高炉焦比降低数据对比如表3所示,此数据与“通常煤气中w(CO2)每变化1%,影响焦比2%”的经验相吻合,可以基本肯定计算结果的正确性。

表3 提高煤气利用率降低的焦比量

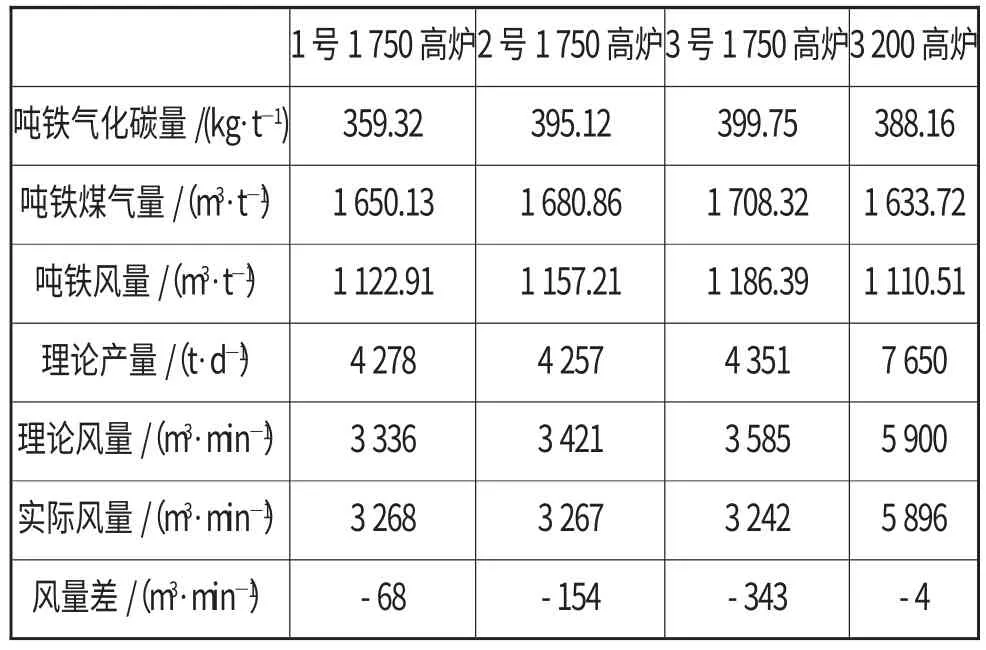

5)根据吨铁气化碳量推算高炉风量,如表4所示。

从表4可以看出,3 200高炉理论风量与实际风量基本相同,在目前条件下3 200高炉风量水平与冶炼条件原燃料水平相匹配。1 750高炉理论风量均大于实际风量,1号1 750高炉差异最小,2号1 750高炉其次,3号1 750高炉差异最大,达到343 m3/min,这与3号1 750高炉在实际生产中表现出的“相同冶炼强度下风量最小”相吻合,也说明3号1 750高炉风量表显示偏小,在风量水平上还有很大的潜力,下一步继续创造条件加风。

表4 各高炉风量的推算结果

4 结语

通过碳平衡的计算,可以比较直观地找到高炉生产中的短板。下一步可以通过提高原燃料质量增加1 750高炉入炉矿铁品位来提升风量,从而拉动冶炼强度,配合调整上下部制度,提高煤气利用率,提高煤粉的燃烧率等措施来降低燃料消耗。对于3 200 高炉,可以通过增加富氧强化冶炼、提升煤比、置换焦比降低生铁成本。

[1]那树人.炼铁计算辨析[J].北京:冶金工业出版社,2010.