真空碳热还原含锌粉尘制备锌热力学模拟研究

何 璇,黄 润*,李 博,臧永港,徐安勋

(1.贵州大学 材料与冶金学院,贵州 贵阳 550025;2.贵州省冶金工程与过程节能重点实验室,贵州 贵阳 550025)

随着国内钢铁产业发展,其产量也逐年增加。据国家统计局数据显示[1],仅2020年国内生铁和粗钢产量分别为88 752万t和105 300万t。但随之产生的还有大量的各种含锌粉尘,由于处理技术不完善,大量粉尘堆积在钢铁厂内,不仅占用大量空间,在雨水作用下,大量重金属会随着雨水一起浸入到土壤中,对环境造成破坏。粉尘虽然是钢铁厂污染源之一,但根据之前的研究,粉尘成分比较复杂,也含有大量Zn、Fe等有价金属[2-4],若能以高效、低耗的手段对其中的有价金属进行提取,粉尘也会是一种重要的二次资源[5]。

目前,粉尘处理技术主要有:固化法、火法、湿法和火法-湿法联合法[6-7]。固化法[8-10]是将粉尘与粘结剂均匀混合并固化后进行填埋,此法操作简单,且价格低廉,但粉尘中有价元素得不到回收,在雨水长期冲刷下,也会有部分重金属浸出并污染环境。火法工艺[11-12]是将粉尘与还原剂(如焦炭)混合均匀并压块,在高温环境中进行还原,Zn等低沸点金属会挥发并被收集,此法有较好的回收效果,但也存在前期投入大、能耗高、产品纯度不高等缺点。湿法工艺[13-14]是利用酸、碱等溶液对粉尘中元素进行浸出,此法在低温环境中进行,能耗低,但存在流程长、浸出率低、对设备腐蚀严重等缺点。火法-湿法联合法[15-16]是在火法和湿法基础上开发,可对粉尘中多种元素进行回收,但此法也同时存在火法和湿法工艺的缺点。

传统冶金在处理粉尘时缺点较多,而粉尘回收利用价值较为可观,国内外学者针对粉尘的回收利用做了大量研究。为了更好地对粉尘进行回收利用, MACHADO等[17]对电炉粉尘物化特征进行研究,结果表明:粉尘粒径较细,平均粒径为1.88 μm,其中Fe主要以ZnFe2O4和Fe3O4形式存在,而Zn主要以ZnFe2O4和ZnO形式存在。陈卓等[18]采用理论计算与实验相结合的方式,对含锌粉尘和含铬尘泥进行协同处理,在含铬尘泥和含锌粉尘干基质量比为1 ∶4,焙烧温度为1 300 ℃、保温时间为60 min时,有较好的还原效果。AL-HARAHSHEH等[19]使用微波法,并以聚氯乙烯为氯化剂对含锌粉尘进行处理,当含锌粉尘与聚氯乙烯质量比为1 ∶2时,可将99%的锌回收,但在此过程会释放二噁英。KUKURUGYA等[20]使用硫酸对含锌粉尘进行浸出,从动力学和热力学两个方面研究粉尘中Zn的浸出行为。结果表明,锌在硫酸中的浸出分为两个阶段:第一阶段Zn离子的扩散限制Zn的浸出,第二阶段ZnFe2O4与硫酸的反应限制Zn的浸出,其最大浸出为87%。

在原有的火法工艺基础上,提出真空碳热还原含锌粉尘,并利用FactSage7.2热力学模拟软件分别计算3种粉尘在不同配碳量、温度条件下的还原情况,为真空碳热还原法在以后的工业应用中提供理论基础。

1 实验原料及模拟过程

1.1 原料

所用含锌粉尘化学成分如表1所示。

表1 含锌粉尘化学成分

3种不同的粉尘XRD图谱如图1所示。由图可知,粉尘中的Zn、Fe元素主要以ZnFe2O4、Fe3O4和ZnO形式存在。

图1 含锌粉尘XRD衍射图

1.2 模拟过程

利用FactSage软件中的Equilibrium和Reaction模块对粉尘进行模拟计算,每次计算以100 g粉尘作为标准,研究配碳量、温度对各种粉尘的影响。其中,锌的收得率公式为

(1)

式中:η为锌的收得率;M1为锌单质挥发质量;M为原矿锌元素质量。

2 结果与讨论

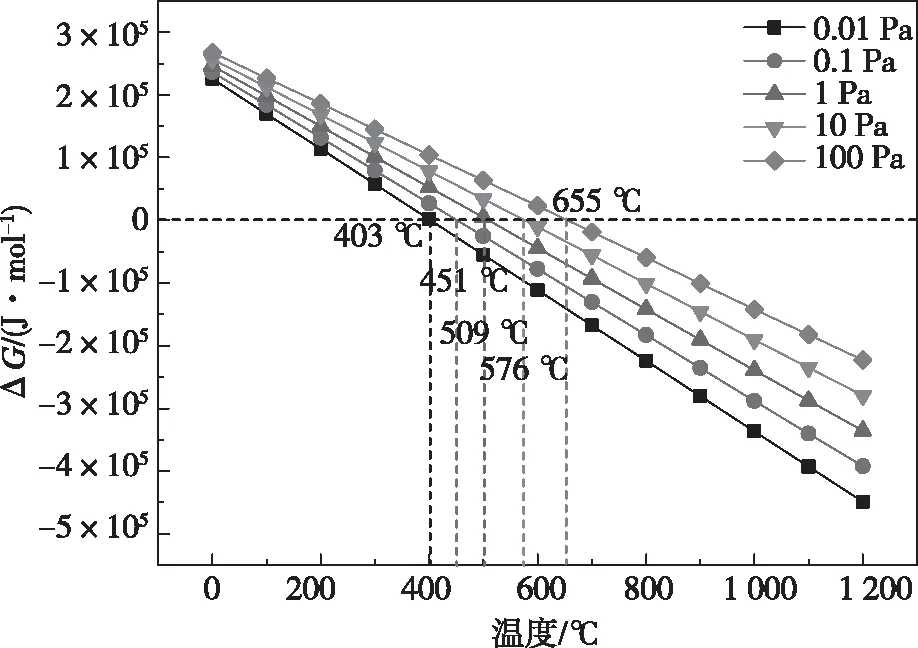

2.1 吉布斯自由能计算

由图1可知,粉尘中Zn主要以ZnFe2O4形式存在,在高温条件下制备Zn过程中ZnFe2O4更难被反应,ZnFe2O4的分解会限制Zn的挥发[21]。其化学反应式为

ZnFe2O4(s)+C(s)=Fe2O3(s)+Zn(g)+CO(g)

(2)

锌在还原过程中生成并以气体逸出。不同的温度和配碳量对锌的收得率有很大的影响。根据式(3)范特霍夫等温方程[22],利用FactSage热力学软件中Reaction模块计算反应式(2)的吉布斯自由能与温度的关系,结果如图2所示。

图2 不同压强下吉布斯自由能与温度的关系

(3)

由图2可知,当压强保持一定时,吉布斯自由能随着温度的增加而降低,这意味着升高温度可以促进反应的自发进行。其中,压强越小,吉布斯自由能为0时温度越低。结合现有的实验装置,模拟在压强为1 Pa时含锌粉尘的还原行为。

2.2 温度对粉尘中锌挥发率的影响

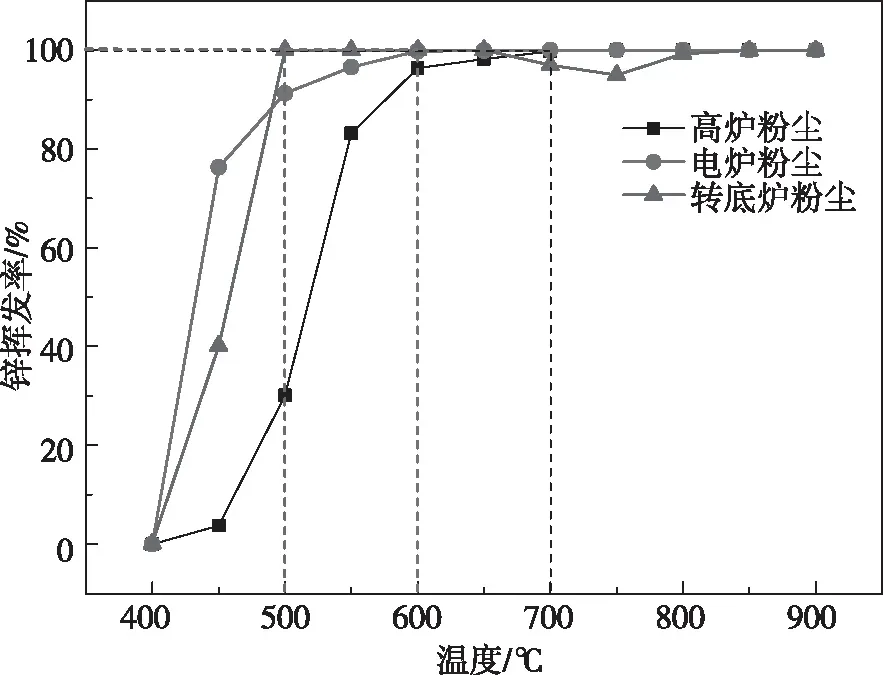

在真空碳热还原含锌粉尘过程中,温度对还原有显著影响,升高温度有利于反应正向进行。以不同粉尘为原料,利用FactSage热力学软件模拟计算锌挥发率与温度的关系,结果如图3所示。

图3 温度与锌挥发率的关系

以高炉粉尘为原料,模拟计算其在压强为1 Pa、配碳量为14%条件下锌挥发率与温度的关系(图3)。锌的挥发率随着还原温度的升高而增加。锌挥发率主要在450~600 ℃范围内增加,从3.73%增加到96.35%;继续升高温度,锌挥发率增长趋势明显降低,在700 ℃仅为99.73%。继续升高所带来的成本与收益不匹配,最佳还原温度为700 ℃。

相较于高炉和转底炉粉尘,电炉粉尘中锌含量较高。以电炉粉尘为原料,在压强为1 Pa、配碳量为12%条件下得到锌挥发率与温度的关系。当温度为400 ℃时,原料中的部分氧化物被还原,但温度未达到氧化锌还原温度,锌的挥发率为0。随着温度升高,原料中的氧化锌被还原,此压强下氧化锌被还原为气态锌[23],直接挥发并在冷凝器中冷凝。在400~500 ℃范围内,达到氧化锌在此压强下的还原温度,还原率上升趋势较大;继续升高温度,温度对还原效果的影响减弱,上升趋势放慢,在600 ℃时锌的挥发率达到最大值。

转底炉粉尘含锌量介于高炉粉尘和电炉粉尘之间,主要以ZnFe2O4和ZnO形式存在,但杂质较多。以转底炉粉尘为原料,在压强为1Pa、配碳量为14%条件下得到锌的挥发率与温度的关系。在400~500 ℃范围内,锌挥发率从0增加到100%,在较低温度下,粉尘中的锌元素被还原并挥发;当温度升到650 ℃时,少量Zn与S反应生成ZnS,导致锌挥发率降低;继续升高温度会将ZnS重新还原。最佳的反应温度为500 ℃。

2.3 配碳量对锌挥发率及还原样品中物相组成的影响

原料中配碳量决定着粉尘中氧化物的还原度及锌的挥发率。以不同的粉尘为原料,通过FactSage热力学软件计算得到锌的挥发率与配碳量的关系,结果如图4所示。

图4 配碳量与锌挥发率的关系

以高炉粉尘为原料,在压强为1 Pa、温度为700 ℃条件下得到锌的挥发率与配碳量的关系。如图4,当配碳量较低时,锌挥发率随着配碳量的增加快速增加,这是因为此时碳含量严重不足,大量氧化物不能被还原,当配碳量增加时,不仅提供足够的还原剂,同时增加了粉尘与还原剂的接触面积,使还原反应更多、更快地进行。当配碳量增加至14%,此时锌的挥发率达到99.9%,继续升高配碳量可提高锌的挥发率,但考虑成本因素,最佳配碳量为14%。还原样中物相组成与配碳量的关系如图5(a)所示,随着配碳量的增加,渣相中的金属氧化物被还原,渣相量逐渐减少,CO、CO2量随着氧化物的还原而增加。由于ZnO易被还原,当配碳量低于4%时,锌优先被还原并挥发出来;配碳量增加至4%时,渣中的铁元素开始被还原;继续增加配碳量,锌元素基本保持不变,金属量逐渐增加。

以电炉粉尘为原料,在温度为600 ℃、压强为1 Pa条件下研究配碳量对锌的挥发率的影响。如图4,在配碳量为2%时,仅有少量锌被还原挥发出来,增加配碳量的同时增大还原剂与原料的接触面积,有利于含锌氧化物的还原挥发。当配碳量大于4%,挥发率增加趋势明显下降,其原因与真空碳热还原高炉粉尘相似,配碳量为12%时锌的挥发率达到最大。还原样中物相组成与配碳量的关系如图5(b)所示。随着配碳量的增加,锌的挥发率先增加后保持不变。当配碳量为8%时,铁氧化物被逐渐还原为金属铁;在14%时铁的还原率达到最大。在还原过程中,随着配碳量增加,CO和CO2增加,还原渣的量减少。增加配碳量有利于反应的正向进行。

以转底炉粉尘为原料,在温度为500 ℃、压强为1Pa条件得到配碳量与锌挥发率的关系。如图4,当配碳量低于4%时,锌的挥发率为0,无氧化锌被还原。增加配碳量至4%~14%区间,锌的挥发率随着配碳量的增加而增加,在14%达到最大挥发率100%,此时为最佳配碳量。还原样中物相组成与配碳量的关系如图5(c)所示。当配碳量过低时,仅一些杂质元素被还原,产生少量CO和CO2;随着配碳量增加,锌元素和铁元素被还原,锌元素以气体形式逸出,铁元素以单质形式留在渣中,还原渣的量也随着配碳量的增加而减少。当配碳量达到14%时,含锌粉尘粉尘还原率达到最大,各种物质的量不再发生变化。

图5 不同物相组成与配碳量的关系

3 结论

采用FactSage7.2软件对3种含锌粉尘在不同温度、配碳量下的真空碳热还原过程进行模拟计算并做了热力学分析,得到如下结果:

1)还原高炉粉尘时,锌挥发率随温度和配碳量的增加而增加,最佳还原条件为:温度为700 ℃、配碳量14%,锌被完全还原并挥发。

2)还原电炉粉尘时,升高温度和增加配碳量有利于锌、铁元素的还原,600 ℃、配碳量12%为最佳还原条件。

3)还原转底炉粉尘时,在500 ℃、配碳量14%条件下锌、铁元素完全被还原,但在650~800 ℃区间,会有少量的锌被硫化形成ZnS。