轻载型轴流泵的流场分析和叶型优化

张 宇, 管仁伟, 安 伟*, 徐峰

(1.江南大学机械工程学院,江苏无锡 214122;2.锡泵制造有限公司,江苏无锡 214000)

目前我国广大地区的水利抽排水工程、城市防汛工程,以及乡村防洪抗旱工程等,大多采用固定泵站。其特点是容量大,投资大,建成后固定在确切位置来完成送水功能。但有许多防汛抗旱或需临时排水场合没有固定泵站,这时机动灵活的移动泵站是对固定泵站最好的补充,在很多情况下具有固定式泵站无法比拟的优势。但应急抢险移动泵站相对于固定式泵站受到了很多的限制,不能发挥其所有性能。因此,对应急抢险移动泵站用轻载型轴流泵的设计与优化,研究轴流泵内叶轮导叶的流场机理,对其效率、扬程等性能进行深入研究,以提高其性能指标,不仅具有理论意义,更具有实际的应用价值。但是目前国内关于轴流泵叶轮叶型优化的文献相对较少,仅是对泵内流场进行模拟。因此,提出泵叶轮叶型优化方法,完善轴流泵的设计方法,成为当前需要解决的难题。

1 数值模拟及可靠性验证

1.1 建模及网格划分

利用三维建模商业软件Pro/E建立轻载型轴流泵的模型,该模型的结构参数符合应急抢险移动泵站用轻载型轴流泵的要求。图1为根据其结构的几何参数和叶片木模图生成的简化轴流泵实体。

图1 模型Pro/E造型Fig.1 Pro/E modeling

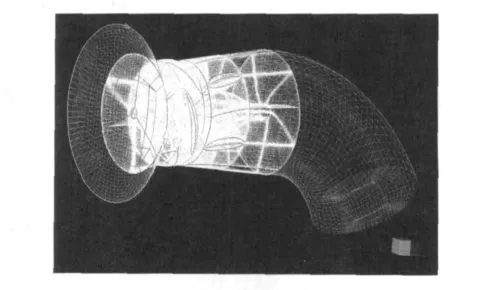

计算网格采用分区分块网格生成的方法,将复杂的几何区域分割成若干简单的小块,然后将每一小块区域单独生成合适的网格,最后将所有的网格耦合起来。叶轮导叶区域利用Numeca中专门针对叶轮旋转机械部分网格生成器Autogrid5进行划分,设置叶轮网格属性为泵用模板的拓扑结构、轴流,设置转速、叶片数、第一层的网格厚度等参数。弯管、喇叭管区域在Numeca子模块igg中划分,采用蝶形网格。最后在igg中将三部分进行耦合。见图2。

图2 Numeca中生成的模型Fig.2 Numeca modeling

图3为叶轮导叶三维固壁网格,图4为全流道的三维结构网格。

图3 叶轮导叶三维固壁网格Fig.3 3D mesh of impeller and guide vane

图4 全流道三维结构网格Fig.4 3D structured mesh modelling

其中叶轮导叶划分单元的网格总数892 221,弯管和喇叭管划分单元的网格总数412 548,网格总数1 304 769,后面的数值模拟收敛状况良好,网格质量也较好。

1.2 数值计算方法和边界条件

利用CFD软件——Numeca中的Fine/turbo建立了基于真实几何模型的轻载型轴流泵内部的三维湍流数值模拟的计算平台,使用时间相关法求解Reynolds时均方程。为了快速计算各种复杂流场,该软件采用多块/多重网格的计算技术,并有多种可供选择的运动方程和湍流模型。计算工质为清水,运动方程为湍流N-S方程,对流项采用基于TVB量差分分裂方法的高精致迎风格式,其中心格式采用了Jameson人工粘性显格式,上风格式采用基于TVD与通量差分分裂方法的高精致格式,方程求解采用多阶Runge-Kutta法,并应用多重网格与隐式残差光顺法等加速收敛技术,湍流模型采用Spalart-Allmaras模型。计算时给定进口流体速度,工质流入方向,静温;出口给定静压;固壁hub,叶片blade设定转速,其它固壁设置静止。

1.3 数值计算结果及可靠性分析

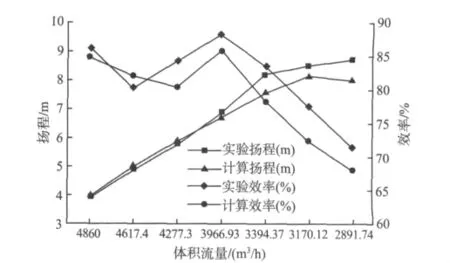

图5为不同工况下轴流泵叶轮的总体性能模拟数据和泵性能试验数据的对比结果。

图5 不同工况下水泵扬程及效率曲线Fig.5 Pump lift and efficiency curve under the different conditions

从对比结果可以看出,扬程和总效率都相差很小,其设计工况在工程允许的误差范围5%范围内。但由于计算模型中忽略了叶顶间隙的影响,使泵的效率和扬程在设计工况均有不同程度的增加。在流量较小的工况,不容易收敛,误差相对较大,但已经可以充分说明数值模拟的正确性和合理性[1]。

1.4 叶轮导叶内部的静压分析

图6给出了设计工况下轮毂、轮盖和叶轮导叶的静压分布云图。

图6 叶轮导叶区域静压云图Fig.6 Static pressure diagram

由图6可以看出,静压分布在圆周方向,具有较好的对称性;工质从进口到出口,压力呈现增大趋势,在出口处压力明显得到提升。流体进入叶轮以后,轴向速度增加,导致叶片吸力面一侧的静压降低,尤其是叶轮叶顶一侧的速度最快,流体绕过叶片的进口端时,由于急速转弯,使流速进一步加快,在叶片吸力面进口边叶顶处形成全流场压力的最低值,该位置与在实际运行时发生汽蚀的位置是相吻合的,由此也可以证明计算的正确性和合理性[2-4]。如图7 所示。

图7 叶轮叶片的汽蚀Fig.7 Cavitation performance of pump

1.5 叶轮内部的流动分析

为了研究速度矢量沿着Z轴的变化趋势,在设计工况下从叶轮和导叶体出口端之间做了4个垂直于Z轴的截面,从图8中可以大体了解到,进口处的速度以旋转流动为主,旋转流动基本上顺着流道沿径向减弱,到出口处,轴向速度大于径向速度。在靠近叶轮叶片出口边的截面2处可以看到流动分离和漩涡的迹象。

图8 不同截面处的相对速度矢量分布Fig.8 Relative velocity vector distribution in different section

文中研究的轴流泵叶轮叶片属于扭曲比较严重的叶片,叶根附近的流动状况混乱、复杂,叶片的压力面附近的根部存在流动分离,叶根的出口处产生了明显的漩涡,近壁面处的流动分离已经严重影响到叶片流道主区域的流动,导致损失增大,效率降低,见图9。

图9 速度极限流线图Fig.9 Speed limit flow diagram

可见,叶根出口处明显的冲击和马蹄涡的存在,严重影响了流道的近壁面流动,叶轮叶根尾部结构设计可能存在不合理性[5]。分析原因,可能是由于叶片的出口角和叶型压力面型线的弯曲不符合流动规律,因而导致马蹄涡的形成,致使马蹄涡后的分支在叶片两侧产生了漩涡和分离流动[6-7]。针对上述的流动问题,文中对旋转叶轮提出叶型修正的方案——优化叶轮叶片的吸压力面的型线,以期能够消除或者减少不必要的流动损失,提高叶轮的水力性能。

2 叶型优化

2.1 叶片几何参数化拟合

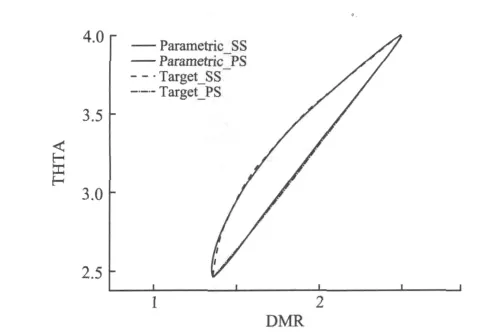

根据提出的修正方案,只针对叶轮叶片的吸压力面的型线进行优化,其它的结构均不变。具体控制条件设定:轮毂线、轮盖线设置20点控制的B-Spline样条曲线;流面设置从左到右的默认迭代;积叠线位置设置在进口边,叶片子午面定位设置为10点控制的Bezier曲线;叶片的进口边和出口边均设置成圆角;周向定位设置为10点控制的Bezier曲线;中弧线设置为3点控制的Bezier曲线;叶片的压力面和吸力面型线均采用3点控制的Bezier曲线。图10为叶轮叶根处叶型最后的拟合结果。

图10 叶轮叶根处叶型参数化拟合结果Fig.10 Leaf type parametric fitting results of blade root

2.2 数据库生成

在生成数据库之前,首先要清楚选择什么几何参数作为优化的几何约束(自由参数),盲目选择自由参数只会为数据生成工作和后期的优化工作带来极大的难度。本课题中的叶片共7个截面,设置截面1和截面7的共6个控制点作为可变参数。对于中间截面,将其和截面1和截面7的变化关联起来,用关系式表达,使从根部到顶部逐渐变化。这样既可以减少自由参数的数量,又不至于由于各个截面自由变化而导致叶片变成不切实际的形状。最后设置随机数取样模式,样本数选取30。数值模型利用igg多级脚本文件,采用和原型泵相同的模型。

2.3 优化方法和过程

OPtimization优化过程实际上是对数据库中的一系列的叶型所对应的结果进行近似函数拟合,并利用ANN(人工神经网络)的理论寻找拟合曲线的最优值,并对最优值对应的几何形状进行流场分析,实现循环寻优的过程。在此过程中,它不断地向已经存在的数据库文件中添加新的样本。对每一个几何形状都要进行几何建模、网格生成、流场分析以及后处理计算等步骤。

对数据库样本进行优化时,选择叶轮的水力效率和进出口压差作为目标函数,将水力效率值设置为1,即效率的目标是1,进出口的压差设置为不小于29 066.00 Pa,数据库寻优步数设置为10。

2.4 叶轮叶片优化的结果

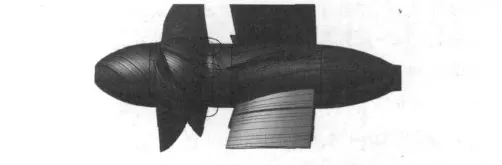

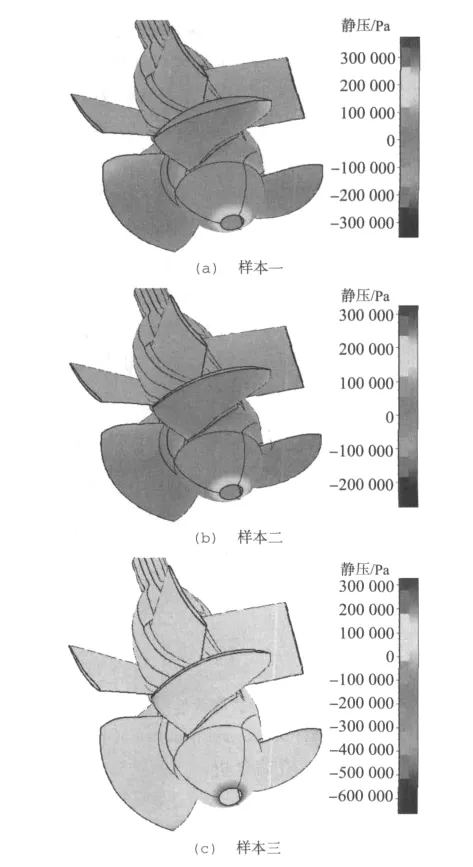

下文提取了具有代表性的4个样本的结果进行参考,最后一个为最优叶轮样本,见图11。

图11 优化样本Fig.11 Optimization sample

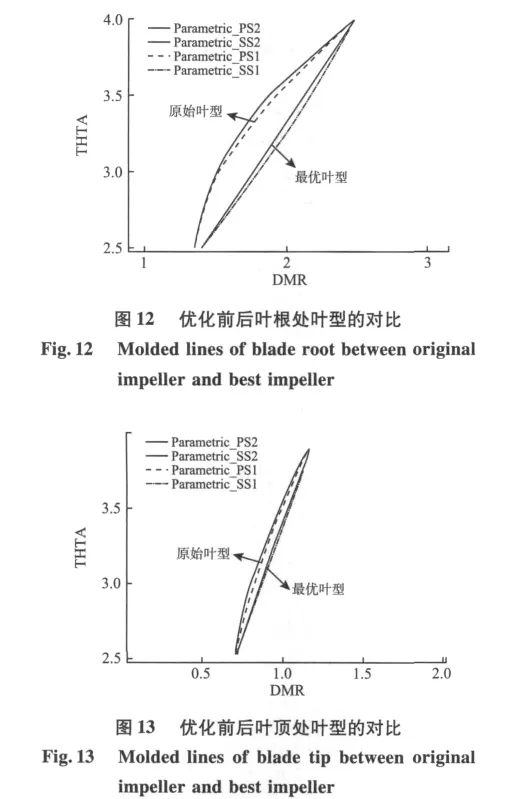

图12和图13为叶根、叶顶截面上的叶片优化前后的叶型图。

从以上两图可以看出,压力面和吸力面的型线发生了变化。

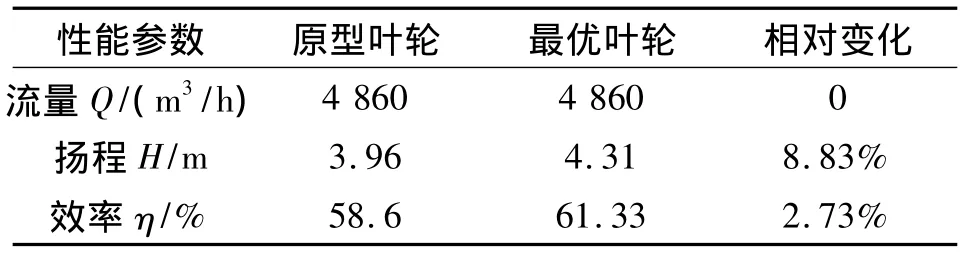

表1为优化前后原型叶轮和最优叶轮总体性能参数的对比。

表1 原型叶轮、最优叶轮对比Tab.1 Numerical simulation results comparison between original impeller and best impeller

可以看出,在设计工况下,优化设计后叶轮的水力效率相对提高了2.73%,扬程提高了8.83%,表明最优叶轮的水力性能要大大好于原型叶轮。

改进叶型后,原叶轮叶片在吸力面根部形成的流动分离和漩涡基本消失,流道中的通道涡和出口处冲击受到抑制,叶根进口处的相对速度矢量分布趋于合理,近壁区域流动趋于良好,叶轮的水力效率得到很大的提升,说明改型措施正确有效[8-10]。文中的优化设计证明,控制叶轮压力面和吸力面的型线可以控制叶片出口边的马蹄涡,消除近壁面流动分离和漩涡,减小流动中的通道涡强度和影响范围,提高轴流泵整体的水力效率。

3 结语

1)运用 Numeca软件中的前处理模块 igg、autogrid5,计算模块Fine/trubo,对轻载型轴流泵进行了全流道的三维数值模拟,数值模拟的结果与试验数据较好吻合,证明了文中针对该型轴流泵所选用的数值模拟方法和计算模型的准确性和可靠性。

2)根据模拟的结果,分析了流动中存在的问题,探讨了叶轮叶型结构的不合理处,提出了改进的方法,利用design3D对叶型进行了优化设计,优化效果明显。在水力效率相对提高2.73% 的同时,水泵的扬程也大大增加,原型叶轮中存在的漩涡和壁面脱离现象基本消失,叶根进口冲击和流道涡团影响范围减弱,叶轮的水力性能显著提高。

3)研究表明,漩涡和流动分离是高比转速、高扭曲轴流式叶轮损失的主要原因,验证了通过改变压力面和吸力面的叶型形状,可以控制流道内各个涡团的形成和结构,减小或者消除流道内不必要的流动损失,提高轴流泵叶轮的水力性能。

4)针对当前国内外对轻载型轴流泵叶轮叶型优化的相关研究较少的情况,提出泵叶轮叶型优化的方法,完善了轴流泵的设计和优化方法。

[1]杨军虎,张炜,王春龙.潜水轴流泵全流道三维湍流数值模拟及性能预估[J].排灌机械2006(4):105-107.YANG Jun-hu,ZHANG Wei,WANG Chun-long.Numerical simulation of turbulent flow through full passage of submersible axial pump and performance predictions[J].Drainage and Irrigation Machinery,2006(4):105-107.(in Chinese)

[2]郎继兴.轴流泵轮轴面速度与环量最佳分布规律的初探[J].流体工程,1990(12):31-36.LANG Ji-xing.Axial flow pump shaft surface speed and circulation optimal distribution of the trial[J].Journal of Fluids Engineering,1990(12):31-36.(in Chinese)

[3]杨昌明,陈次昌,千金诺.轴流泵的三维造型与数值模拟[J].西南交通大学学报,2004,19(2):139-141.YANG Chang-ming,CHEN Ci-chang,QIAN Jin-ro.The 3 d modeling and numerical simulation of axial flow pump[J].Journal of Southwest Jiaotong University,2004,19(2):139-141.(in Chinese)

[4]Goto A,Nohmi M,Sakumi T,et al.Hydrodynamic design system for pumps based on 3-D CAD,CFD,and inverse design method[J].Journal of Fluids Engineering,2002,124(2):329-335.

[5]陆林广.立式轴流泵装置的三维湍流流动数值模拟[J].排灌机械,2007,25(1):29-32.LU Lin-guang.Numerical simulation of 3D turbulent flow vertical axia-flow pump system[J].Drainage and Irrigation Machinery,2007,25(1):29-32.(in Chinese)

[6]彭玉成.基于CFD数值解析的轴流泵优化设计[J].水泵技术,2004(5):24-26.PENG Yu-cheng.Based on the CFD numerical analytical axial flow pump optimization design sail[J].Pump Technology,2004(5):24-26.(in Chinese)

[7]赵斌娟,王泽.离心泵叶轮内流数值模拟的现状和展望[J].农机化研究,2002(3):34-36.ZHAO Bin-juan,WANG Ze.Centrifugal pump impeller internal flow numerical simulation of the present situation and prospect[J].Journal of Agricultural Mechanization Research,2002(3):34-36.(in Chinese)

[8]谈明高,刘厚林,王勇,等.叶轮外径对离心泵内流影响的 CFD分析[J].排灌机械,2009,27(5):314-318.TAN Ming-gao,LIU Hou-lin,WANG Yong,et al.CFD analysis on effects of impeller outlet diameter on flow field in centrifugal pump[J].Drainage and Irrigation Machinery,2009,27(5):314-318.(in Chinese)

[9]Anagnostopoulos J S.A fast numerical method for flow analysis and blade design in centrifugal pump impellers[J].Computers and Fluids,2009,38(2):284-289.

[10]戴哲敏,李玉仁.基于CFD的轴流泵内部流场模拟[J].中国陶瓷工业,2008,15(5):35-37.DAI Ze-min,LI Yu-ren.CFD-Base internal flow field simulation of axial flow pump[J].China Ceramic Industry,2008,15(5):35-37.(in Chinese)