基于RFID的离散制造车间实时数据采集系统的设计与实现

张洋洋, 陈 进

(江南大学机械工程学院,江苏无锡 214122)

目前市场竞争日益激烈,制造业面临巨大的压力,主要表现在:产品生命周期缩短;少量多态生产型态;市场变化快,预测难度变大;严格的质量追溯体系[1-2]。企业要想在恶劣的市场环境中生存,必须能够快速响应市场需求,迅速满足客户需求。为此,绝大部分企业实施了企业信息化工程,在市场中处于优势地位。但是随着信息化的不断深入,企业也面临着瓶颈问题:生产过程中的数据不能实时准确的采集[3]。

伴随识别技术的不断提高,RFID技术[4]为制造执行系统的数据采集功能提供了一种高效、可靠的实时数据采集技术。RFID最大的特点是非接触性,因此完成识别工作时无需人工干预,适于实现自动化且不易损坏,可识别高速运动物体并可同时识别多卡,操作快捷方便。RFID技术既保证了数据的可靠、准确性,同时又提供了高效获取生产数据的技术方法。文中以无锡某工程机械制造企业实际应用的数据采集系统为背景,提出一种基于RFID技术的离散型制造车间生产过程实时数据采集系统的设计与实现。

1 离散型制造业与RFID技术

1.1 离散型制造业的特点

离散制造业涉及面非常广泛,包括汽车、机床、计算机、日用电子消费品等。目前在大中型的离散制造企业中,管理信息化和设计信息化已得到一定的应用并取得了较好的效益。但是对于大部分离散制造企业,车间信息化是一个薄弱环节,车间生产的信息很难准确及时地反馈到企业的管理层,极大地影响了企业决策的及时性和科学性。离散制造业有如下特点[5]:

1)产品组成复杂、品种多。每种产品都由很多零部件组成,产品结构关系复杂;为了满足市场发展,需要研发新品,提供更多的产品种类,很多企业还提供定制服务,使产品种类不断增加。

2)工艺路线复杂多变,生产周期长。成品需要经过零部件加工、装配等一系列环节,很多零件可能需要几十道工序才能生产出来,涉及众多车间、外协厂商。从采购到加工、装配、出厂,一般需要几十天甚至几个月,导致产品生产周期太长。

3)生产过程组成复杂。要维持生产,需要原材料、设备、工装夹具、仓库、操作人员等一系列科学配合,牵涉企业各部门和供应商,生产过程组织极其复杂。

1.2 车间数据采集

离散制造车间生产过程中的数据包括车间人员、物料、加工设备、工票、工装、加工过程等,涉及车间各个部分。生产现场的数据包括工人、物料、设备、工票、车间加工过程等。现场数据可分为静态数据和动态数据,具体分类如下:

1)工人信息。包括工人工号、姓名、工种、班号等信息,是静态数据。可建立静态的工人信息表存储工人信息,通过工号即可查询到工人相关数据,生产现场需要采集的是工人工号。

2)物料信息。包括物料编号、名称、尺寸、材料牌号、加工工艺等,是静态数据。可以建立静态的物料数据表存储物料信息,通过物料号即可查询到相关数据,生产现场需要采集的是物料编号。

3)设备信息。包括设备编号、名称、分类、型号、所在车间、设备性能等,属于静态数据。可以建立静态的设备信息表存储设备信息,通过设备编号即可查询相关信息,生产现场需要采集的是设备编号。

4)工票信息。工票是离散制造企业车间生产现场加工的基本单位,也是工人进行加工的依据,属于动态数据,包括工票号、工人工号、设备编号、开票日期、开工日期、准备工时、定额工时等,工票在有新的生产任务时开出,在工票任务加工完成时结束。在生产现场需要采集的是开工时间、完工时间等。

5)车间加工信息。用来记录在车间的加工完成情况,是动态数据,按约定的读卡器事件进行采集。

1.3 RFID技术特点

在传统的生产过程中生产数据是靠生产记录文件获得的。它通过手工在生产管理文件上记录每一批次产品在每一个工序生产过程的数据,等到该批产品加工完毕后,再把管理文件上记录的生产数据通过手工录至计算机中。因此,该方法操作繁冗,生产数据记录滞后,无法实现实时监控和统计,数据的可靠性差,效率也非常低。目前,不少企业仍然采用这一传统手工录入数据的方式。为了提高企业信息化程度,一些企业已采用条形码方式的数据采集技术进行生产管理。

RFID(射频技术)是一种非接触的自动识别技术。RFID系统通常由读写器、电子标签、天线及控制器组成。在RFID系统的应用中,标签附着在被识别的物体上,当带有电子标签的被识别物体进入可识读范围时,读写器以自动无接触的方式将约定的信息从电子标签中读取出来,从而完成自动识别物品或者自动收集物品标识信息的功能。

RFID技术与条形码技术比较,有如下特点[6]:

1)可在恶劣环境下使用。条形码必须依靠激光读取信息,在光线差、油污污染等情况下不可识别。RFID采用无线电射频,可以穿透外部材料进行识别。

2)可远距离识别。条形码只能静距离读取,而RFID则能快速准确地读取数米外的信息。

3)可重复使用。RFID的标签可以在生产任务完成后回收再利用,节约成本。

2 系统总体结构

2.1 硬件组成

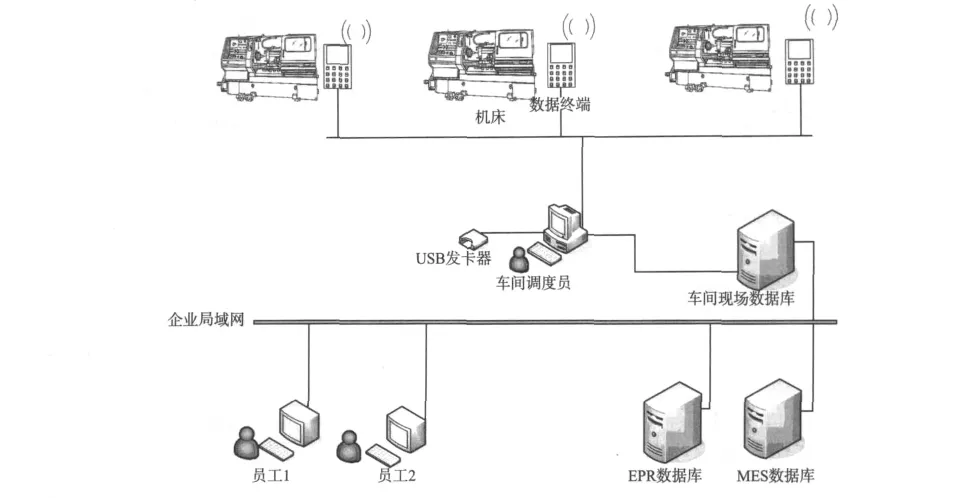

该系统采集的是车间的实时生产数据,主要包括:零件的开始加工时间、完工时间、在线生产数等。根剧车间数据采集的需求,设计系统的硬件组成[7-10]如图1所示。在每台加工设备上安装数据采集终端,利用串口网络实现数据采集终端与采集系统的通信。将车间数据采集系统集成到企业局域网中,实现与ERP/MES系统的数据交换。

图1 系统硬件组成Fig.1 System hardware

系统包括有:在每台加工设备上安装的数据终端,多台通过局域网连接在一起的客户机,多台通过局域网连接的数据库服务器。多个不同型号的阅读器通过各个厂商提供的协议与软件连接。标签可以根据实际需要选无源的或是有源的;也可以是一些阅读器对应有源标签,而另一些对应无源标签。每个阅读器从标签读取数据,经过系统初步处理加工后,通过局域网存储在企业数据库中。

2.2 软件设计

车间数据采集系统必须为上层ERP,MES等管理软件提供车间生产的实时数据,因此需要考虑实时数据的采集,并与其他管理软件集成。

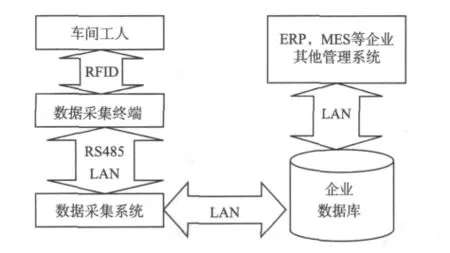

2.2.1 数据采集系统与其他信息系统的集成 分析企业目前的管理系统,需要把车间数据采集系统与其他管理系统的数据集成,具体如图2所示。系统通过数据终端及时采集车间生产数据,触发采集系统对数据的处理并存储到企业数据库,企业的其他管理系统可以共享该数据,实现了集成功能。

图2 系统数据流Fig.2 Data flow of system

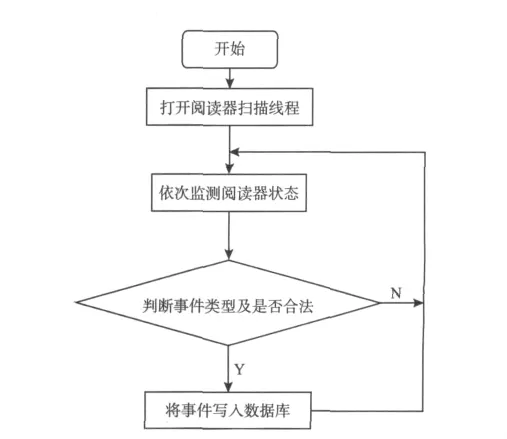

2.2.2 系统操作流程 由于数据采集软件仅在企业内部使用,且考虑数据安全、运行速度等因素,软件采用客户/服务器结构,即C/S模式;同时考虑到企业目前已有管理软件均采用SQL Server 2000数据库管理系统,为了满足企业信息化集成、数据共享、软件兼容性等需求,故数据采集软件仍以SQL Server 2000作为数据库管理系统。软件在C++Builder与SQL Server 2000环境下开发完成。数据采集系统的流程如图3所示。

图3 系统操作流程Fig.3 Operation flow of system

软件设计主要包含以下关键技术:

1)采用多线程技术。数据采集系统必须实时采集数据,同时系统还需要统计在制品情况、车间计划执行情况等,所以系统采用多线程。一个线程负责扫描阅读器状态,另一个线程则负责统计生产情况。

2)判断阅读器事件是否合法。为了系统正确地采集数据,对于阅读器的事件做一些约定。①员工卡卡号 <30 000,物料卡卡号 >90 000;②生产以刷物料卡、刷员工卡开始,以按“F1”键结束,如果在加工开始5 min之内刷其他物料卡则视为无效,必须先按“F1”键结束,才能开始新的零件加工;③数据采集终端的按键事件,规定一些按键触发的命令,“F2”键视为暂停。

3)利用数据库存储过程将合法事件保存至数据库。对于阅读器发生的合法事件,利用存储过程将采集到的信息保存至数据库,以便系统进行数据处理。合法的事件包含:①事件类型。“刷卡事件”、“开机事件”、“按键事件”。② 事件内容。卡号、键值、阅读器ID等。③事件时间。每次事件发生的时间。

3 系统运行

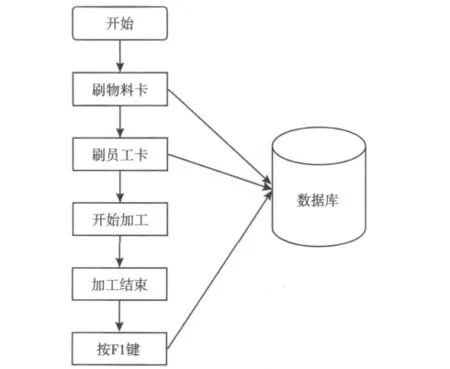

硬件安装完成后,首先设置每个阅读器的ID以及IP地址。对于软件主要设置各串口的IP地址,保证每个阅读器的IP地址唯一。调试完成后就可以运行系统进行数据采集。运行流程如图4所示。

图4 数据采集流程Fig.4 Flow chart of data collecting

车间数据采集运行流程如下:

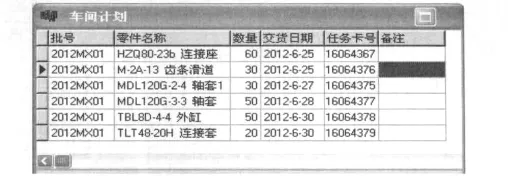

1)开始。车间主管已根据生产计划及工艺文件完成派工,将零件与物料卡按照车间计划放置在托盘内。生产管理软件如图5所示。

图5 车间计划窗体Fig.5 Workshop production plan form

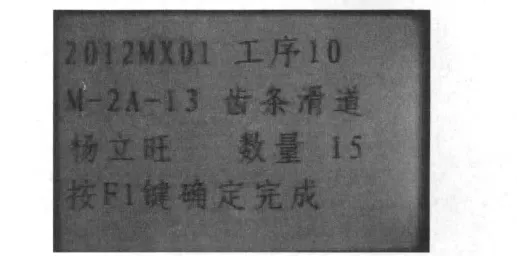

2)刷物料卡。加工者取下托盘内的物料卡并在阅读器扫描,阅读器会显示该物料的批次以及名称等信息。数据终端显示如图6所示。第1行显示批号,第2行显示零件名称。

3)刷员工卡。加工者将自己的员工卡在阅读器扫描,阅读器会显示该卡的姓名。系统将记录时间作为零件的开始加工时间。数据终端如图7所示。第1行显示批号与工序号,第2行显示零件名称,第3行显示加工者姓名与零件数量,第4行显示提示信息。

图7 数据终端界面Fig.7 Data terminal interfaces

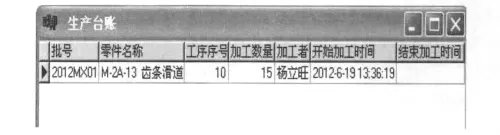

4)开始加工。加工者装夹零件,开始加工。生产管理软件如图8所示。生产台账记录了该生产活动的主要信息,包括批号、零件名称、工序序号、数量、加工者、开始加工时间。

图8 生产台账窗体Fig.8 Production records form

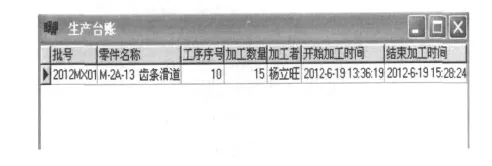

5)按F1键。加工结束,系统将记录结束加工时间。生产管理软件如图9所示。系统将结束加工时间更新到生产台账。

图9 生产台账窗体Fig.9 Production records form

4 结语

利用RFID的特点设计的车间数据采集系统,不仅可以使数据采集更实时准确,同时为企业生产计划层提供生产能力的准确值。该系统实现了对车间的实时监控、在制品统计、生产计划的科学安排,大幅度提高了企业的生产效率。本系统目前已经初步开发完成,并在该企业实施。通过一段时间的运行,系统不断完善,目前已经能满足企业需求,从而提高了企业的竞争力。

[1]李文川,王旭,景熠.离散制造企业RFID实施框架研究[J].计算机应用研究,2011,28(10):3746-3749.LI Wen-chuan,WANG Xu,JING Yi.Implementation framework of RFID in discrete manufacturing enterprises[J].Application Research of Computers,2011,28(10):3746-3749.(in Chinese)

[2]祁峰,谢庆生.射频识别技术与ERP系统的集成应用[J].贵州大学学报:自然科学版,2008,25(5):498-502.QI Feng,XIE Qing-sheng.The integration application of RFID technology and ERP system[J].Journal of Guizhou University:Nature Science,2008,25(5):498-502.(in Chinese)

[3]丁斌,罗烽林,孙晓林,等.离散型制造企业RFID应用策略研究[J].中国管理科学,2008,16(2):76-82.DING Bin,LUO Feng-lin,SUN Xiao-lin,et al.Research on application strategy of RFID in discrete manufacturers[J].Chinese Journal of Management Science,2008,16(2):76-82.(in Chinese)

[4]孙棣华,银国超,赵敏,等.基于RFID的生产线监控技术与应用[J].重庆工学院学报,2008,22(4):27-30.SUN Di-hua,YIN Guo-chao,ZHAO Min,et al.RFID-based production line supervision technology and its application[J].Journal of Chongqing Institute of Technology,2008,22(4):27-30.(in Chinese)

[5]王加兴.离散制造车间数据采集及其分析处理系统研究与开发[D].杭州:浙江大学,2010.

[6]田美花.基于RFID技术的生产执行系统关键技术研究[D].青岛:中国海洋大学,2007.

[7]何伟,曾隽芳,魏书楷,等.RFID生产监控及调度管理系统[J].自动化仪表,2010,31(3):35-37.HE Wei,ZENG Juan-fang,WEI Shu-kai,et al.RFID-based monitoring and scheduling management system for production line[J].Process Automation Instrumentation,2010,31(3):35-37.(in Chinese)

[8]刘卫宁,郑林江,孙棣华,等.射频识别在多品种小批量生产管理中的应用研究[J].计算机工程与应用,2010,46(27):1-5.LIU Wei-ning,ZHENG Lin-jiang,SUN Di-hua,et al.Application of RFID onmulti-varieties and small-batch production management[J].Computer Engineering and Applications,2010,46(27):1-5.(in Chinese)

[9]马连博,胡琨元,朱云龙,等.面向离散制造业的过程监控管理系统设计与实现[J].小型微型计算机系统,2010,31(2):377-380.MA Lian-bo,HU Kun-yuan,ZHU Yun-long,et al.Design and implementation of the process monitoring management system DMI-oriented[J].Journal of Chinese Computer Systems,2010,31(2):377-380.(in Chinese)

[10]秦沛.基于RFID和ZigBee技术的MES数据采集研究[D].武汉:武汉科技大学,2010.