森吉米尔20辊可逆冷轧机交流控制系统

王亚杰,郭甜,王福星,赵文静,齐怀轩

(天津电气传动设计研究所有限公司,天津300180)

1 引言

ZR23WF-19 是20 辊可逆式森吉米尔冷轧机,具有适合大压下量的整体框架,在轧制薄带和超薄带具有独特的优势,能够达到一个更好的公差范围。 在不锈钢、有色金属、合金领域受到越来越多的关注,并得到广泛应用。 某材料公司为了完善自身产业结构满足生产的需要引进20 辊森吉米尔可逆冷轧机,主要生产尺寸及平直精度较高的合金。 该轧机传动系统采用西门子S120变频器控制。

2 森吉米尔轧机简介

森吉米尔轧机不同于4 辊轧机和其他形式的多辊轧机,它们最根本的区别就是辊系的不同设计导致轧制力的分配方式不同。 具有以下特点。

1)森吉米尔20 辊轧机工作辊轧制力通过中间辊传递到多点支撑背衬辊最终传递到轧机刚体机座。

2)森吉米尔20 辊轧机是整体结构,中间辊系空间是由整体轧机中掏空高精度加工出来的,所以这种辊系设计保证了工作辊在长度方向和垂直方向具有很高的强度,挠度降低到最小,带材轧制过程中在长度和宽度上达到很小的厚度公差范围。

3)森吉米尔20 辊轧机由于特殊的支撑结构,能够使用直径极其小的工作辊。 结果是这种轧机和经典轧机比起来,轧制力更小、轧制和轧机偏差更小。 相应地,中间辊的退火次减少,并且使快速更换工作辊成为可能。

4)通过旋转背衬辊偏心轴,背衬轴承相对于牌坊的位置能够得到改变,从而精确控制工作辊之间的距离。 这是基础的控制动作,能够实现辊的快速、平行和非常精确的定位。

3 交流传动控制系统

3.1 传动设备

3.1.1 整流电源模块

SLM 新一代回馈整流单元整流通过二极管完成,再生反馈时,通过IGBT 实现网侧换流并提供100%连续再生能量反馈。 当传动系统处于再生工作状态时,直流回路电压增加,IGBT 导通,将能量回馈至电网。

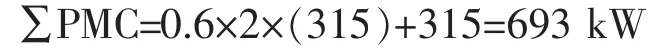

在计算电源模块的容量时,考虑到20 辊主电机、前后张力卷取机与上卷段、下卷段的开卷机、收卷机不会同时工作,还考虑到前后张力卷取机的工作状态(一个处在电动状态,另一个处在发电状态)。 计算电机用电总容量∑PMC 为

选择西门子800 kW,1 700 A智能整流模块6SL-3330-6TE41-7AA0。

3.1.2 变频调速模块

SINAMICS S120 DC/AC 多机传动变频调速模块具有以下特点:1)控制单元CU320 与电机模块分开,它们之间通过drive-cliq 电缆连接。 1 台控制单元可以连接多台电机模块。 所有的电机模块的控制和调节都在控制单元中实现,方便调试;2)外部的开关量输入输出或者模拟量输入输出都可以通过扩展的模块连接到控制单元中,方便在PC 中查看各个量的状态;3)整个控制回路从输入给定到变频器输出,都图形化在控制单元中,各个环节一目了然,直观地对控制状态进行了解;4)根据电机优化流程,很方便对电机进行辨识和矢量控制优化,节约时间提高调试效率;5)S120中的DCC 使用图形化编程,可以和装置内部参数连接,扩展了控制功能,方便实现工艺的控制。

3.1.3 传动系统配置

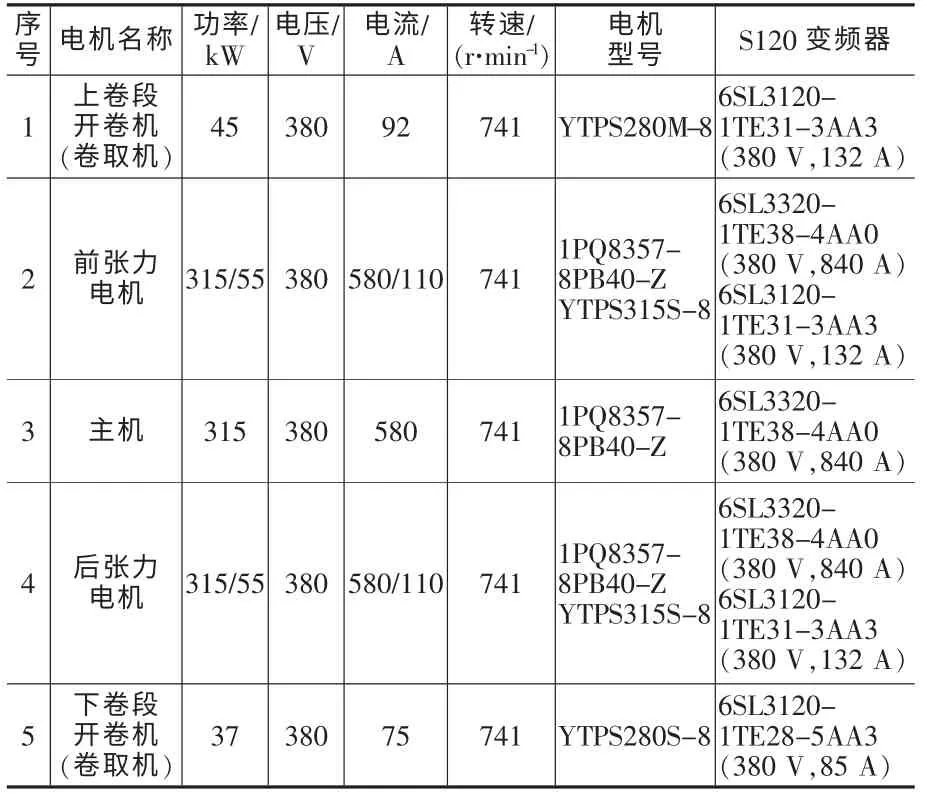

传动系统电机配置如表1所示。 在可逆冷轧系统中,主机与前后卷取机张力控制的稳定性和精度对整个生产线产品的质量、板型、厚度等产品参数的影响是至关重要的。 尤其是在小张力段,此时带材的厚度已经很薄,张力的波动对产品精度的影响更为明显,结合生产工艺数据,经严格论证得出以下配置。

1)主轧机电机功率为315 kW。 主机前后配备2 辊擦拭器,当带材从轧机穿出时将表面的工艺润滑油刮去,将工艺润滑油留在轧机内。

2)前、后张力卷取电机功率为315 kW (张力控制范围为9~100 kN,大张力段)以及55 kW(张力控制范围为2~12 kN,小张力段)。

表1 传动系统电机配置Tab.1 Configuration of drive motor system

3)2 台电机交替工作完全满足2~100 kN 的张力范围。 如果卷取机选择电机为单电机315 kW,在2 kN 张力段,张力电流与电机额定电流的比值为2.2%,几乎接近电机的空载电流,如此小的电流,控制系统本身已经无法保证控制精度,更不能保证其稳定性。 所以在小张力段用1 台大的电机(315 kW)时,保证带材的张力控制精度,是完全没有保障的。 如果在小张力段将张力电机切换为55 kW,张力电流/额定电流的比值为12.5%,这样保证张力控制精度没有问题,且其他电气参数也较为合理。 所以,采用前、后张力卷取电机选择一大(315 kW)一小(55 kW),加双进单出减速机配置。

4)主机入口和出口侧装有测速偏导辊和非接触式激光测速,两种测速方式可以选择使用,方便维修。 前后配备非接触式X 射线测厚仪,将带材实际厚度反馈给AGC 控制系统。 ABB 张力计测量实际张力,测量范围2~100 kN,用于直接张力控制,保证张力的稳定,安装在主机前后。

5)上卷段电机功率为45 kW。 配备对中装置一套,测量开卷机带材边缘部分,并反馈到开卷机上做轴向调节,确保带材始终在中心位置。 激光测径安装在开卷机前,保证卷径正确,便于张力控制。

6)下卷段电机功率为37 kW。配备激光测径,装于开卷侧。

3.1.4 网络配置

SIMOTION-D435 主要负责传动系统与PLC之间的数据的统一处理,比如控制字、状态字、速度给定、张力设定值以及一些返回状态等,由D435 统一发送和接收,而后分配给各个CU320 控制单元。卷径计算和直接张力控制以及控制逻辑和连锁都在装置中通过S120 中的DCC 实现。 DCC 是专为SINAMICS 变频器提供的一种可编程环境,用图形化的语言通过编程来完成特定的工艺。 在此项目中,DCC 输入输出量比如张力给定、卷径实际值等都使用相对量,所以在使用之前首先要标定。

3.2 控制系统

3.2.1 卷径计算

卷径计算的准确与否直接影响着张力控制的稳定性和精度。

对于卷取机有:

式中:v2为计算带钢线速度,m/s;Dact为实际卷径,m;n 为电机实际转速,r/min;i 为机械减速比。

偏导辊线速度:

式中:v1为带钢实际线速度,m/s;D0为偏导辊辊径,m;n 为偏导辊实际转速,r/min。

卷取过程中在任何时刻2 个线速度应该是相等的,即v1=v2。假设计算得到线速度v1和实际线速度v2有差值,那么卷径就在不断的增加或减少,所以整个卷取的过程是一个在初始卷径基础上卷径积分的过程,2 个速度差值的积分就是实际的卷径。 只要有合适的积分器就可以完成卷径的计算。 卷径计算器结构如图1所示。

图1 DCC 卷径计算器Fig.1 The calculator of diameter DCC

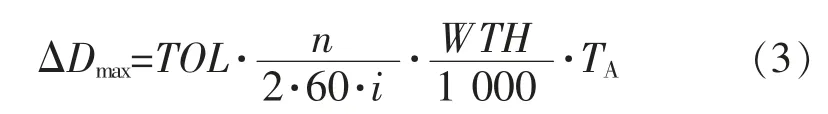

“卷径设定”为高电平时,可以把初始卷径值设定到卷径实际值,卷径实际值在此基础上增加或者减小;“最大卷径”和“最小卷径”限制计算器的卷径输出值在合理的范围之内;当电机速度或者实际线速度小于最小值时,卷径保持,不计算。计算出的卷径值会进行合理性校验,如果验证不合理之处,则对其进行校正。 每个扫描周期内卷径的变化不会超过其最大变化量ΔDmax,可以以此进行卷径变化的校验。 ΔDmax公式如下:

式中:ΔDmax为每个扫描周期内卷径最大变化量,m;TOL 为调节因子;n 为电机转速值,r/min;i 为减速比;WTH 为材料厚度,m;TA为采样时间,s。

3.2.2 张力控制

张力控制分为直接张力控制系统和间接张力控制系统。 直接张力控制系统需要张力传感器,通过张力闭环来控制转矩或转速。 间接张力控制系统不需要张力传感器,而是根据张力设定值计算转矩给定,通过转矩限幅来控制张力。 间接张力控制虽然稳定,但是由于各种摩擦和电机本身效率很难保证精度。 直接张力精度比间接张力要高,但是易出现稳定问题,实际应用中应以间接张力为基础,做好摩擦补偿,加减速补偿等,张力闭环只用来微调转矩或者转速。 张力控制流程见图2所示。

图2 张力控制流程Fig.2 The process of tension control

考虑影响张力的主要因素有:

式中:TM为卷取电机电动转矩;TF为卷取电机张力力矩;Th为摩擦力矩;TI为惯量力矩。

摩擦力矩补偿和惯量力矩补偿在后续环节中说明,在实际应用的过程中,先投入间接张力给定观察直接张力的反馈值,如果两值相差超过间接张力给定值5%,可以用系数调整间接张力给定值,使差值缩小,而后投入直接张力PI调节器。DCC 中有专门的PI 调节器,可以用来做张力调节。 直接张力PI 调节器要保证调节的快速性,但是又不能造成张力波动震荡,据此调整P,I 系数的值。 PI 调节器的输出调节量要做限幅,一般在5%~10%之间。如果调节量太大,调节器深度饱和,一旦张力波动很容易断带。

3.2.3 摩擦补偿

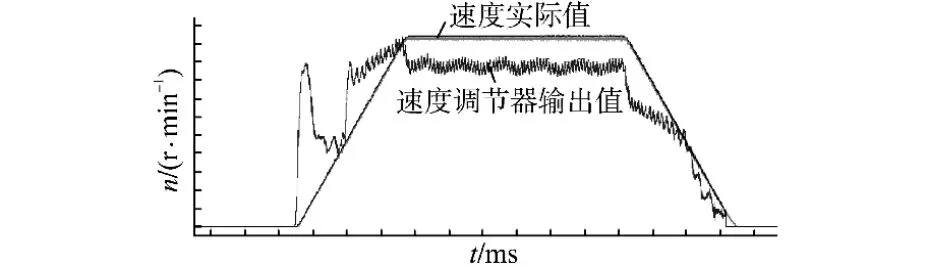

DCC 中有20 断点的PLI20 多段线,可以用来做摩擦曲线的设计。 摩擦补偿在间接张力控制时是必要的,直接张力控制时,为了保证张力控制的调节量尽可能在一个小的范围内,也是需要做的。 摩擦补偿与电机轴速度和减速机温度有密切关系,在测量摩擦补偿时,可以先使电机工作一段时间,减速机温度上升后,测量出的补偿值会更准确。 摩擦补偿的测量如下:通过S120 中控制面板加速电机,曲线记录速度调节器的输出稳态值,作为摩擦补偿值。 分别记录从速度0 r/min到最高转速共10 个点的值,绘制PLI20 摩擦补偿曲线。 图3为某速度值时摩擦补偿记录。

图3 摩擦补偿曲线Fig.3 Frictional compensation curves

图3中,速度调节器输出值的稳态值即为此速度下摩擦补偿值。

3.2.4 加减速转动惯量补偿

当电机加减速的时候,需要补偿一个加速或者减速转矩,这个补偿称为加减速转动惯量补偿,以保证加减速时实际张力维持在一稳定值。加减速转动惯量补偿是由dv/dt 与电机转动惯量的乘积组成的。dv/dt 值可以从系统的斜坡函数发生器中取得,重要的是电机转动惯量的获取。 电机转动惯量分为固定转动惯量和动态转动惯量。固定转动惯量即电机带空卷筒时的飞轮力矩,动态转动惯量为随钢卷直径变化的飞轮力矩。

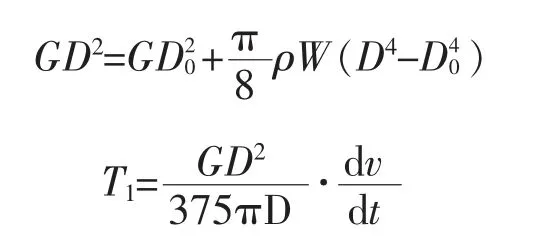

GD2变化及惯量力矩补偿计算公式如下:

式中:GD2为全部飞轮转矩,N·m2;GD20为固定部分飞轮转矩,N·m2;ρ 为带钢密度,kg·m3;W 为带钢宽带,m;v 为轧制线速度,m/s;D 为钢卷直径,m;D0为钢卷空卷筒直径,m;T1为加减速转矩转动惯量补偿。

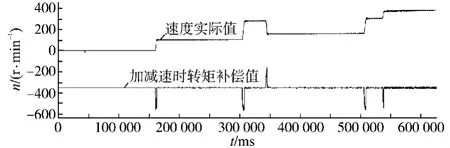

加减速补偿曲线如图4所示。

图4 加减速补偿曲线Fig.4 Deceleration compensating curves

3.2.5 断带保护

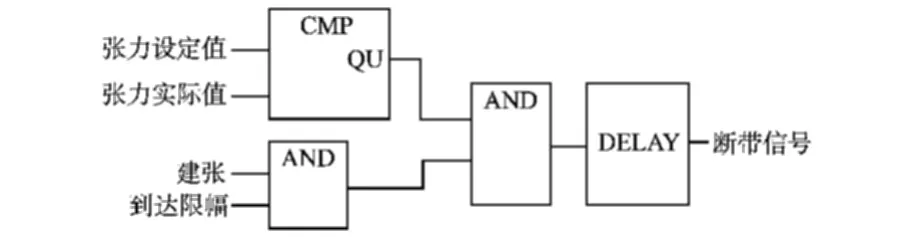

在生产过程中如果发生断带,张力突然消失,由于此时速度环不工作,转矩限幅维持电机转矩不变,张力转矩变成加减速转矩,造成电机突然加速,非常危险,此时系统要判断出已断带,发急停命令,使电机以最大转矩限幅制动停车。在间接张力控制系统中,可以用张力给定值与转矩实际值进行比较做出断带判断。 此项目中,可以用张力实际值取代转矩实际值,这样判断更准确,在DCC 中可以实现此控制功能。 控制结构如图5所示。

图5 断带信号控制结构Fig.5 The control structure of strip breakage

在建张和张力已到达限幅条件下,当张力设定值与张力实际值差值超过25%最大张力值时,断带条件满足,延时500 ms 发出断带信号。

4 结论

该轧机在试生产过程中,张力稳定,加减速张力波动在±2%之内,已成功轧制出0.05 mm×300 mm 超薄合金,带材厚度偏差±0.001 mm,且板型良好,可以满足高端客户的需求,交流控制系统运行稳定,达到客户的要求。

[1] 马小亮.高性能变频调速及其典型控制系统[M].北京:机械工业出版社,2010.

[2] 天津电气传动设计研究所.电气传动自动化技术手册[M].北京:机械工业出版社,2005.

[3] 赵元国.轧钢生产机械设备操作与自动化控制技术实用手册[M].香港:中国科技文化出版社,2005.