气液混合功能电极电火花诱导烧蚀高效铣削研究

许 俊,刘志东,徐安阳,田宗军,邱明波

(南京航空航天大学机电学院,江苏南京210016)

传统电火花加工由于蚀除材料的能量受制于脉冲能量输出、加工表面质量等因素,使其加工效率很低;加工介质多为碳氢化合物,如煤油或矿物油等,加工中产生的气体对人体有害;且工作介质具有可燃性,若操作不慎或加工异常易引起火灾[1-3]。为此,国内外的研究人员提出了很多新型的加工方法。国枝正典提出了气中电火花加工方法[4],山东理工大学研究了超声辅助气中电火花加工方法[5],上海交通大学提出了液中喷气电火花加工和喷雾电火花加工方法[6-7]。但这些方法都是以工件和电极间放电产生的能量为基础来进行加工的,能量的大小主要依赖于脉冲电源的输出,加工效率均较低。为此,刘志东提出了功能电极电火花放电诱导可控烧蚀加工方法[1]:高速气流(氧气)从功能电极的气体介质出口喷出,工作液(水)从功能电极的液体介质出口喷出,两者相互冲击形成湍流,随着功能电极的旋转混合氧气和水,形成均匀的气液混合物冲向加工表面。电火花放电产生的高温在蚀除表面材料的基础上,诱导氧气氛围里的表面材料与氧气发生剧烈的烧蚀反应,工作液起到良好的消电离及排屑作用,以期获得高效铣削的目的。本文从工件表面形貌、主要成分等方面分析了高效加工的原因,并在此基础上研究了加工效率的变化规律。

1 试验装置及原理

1.1 试验装置

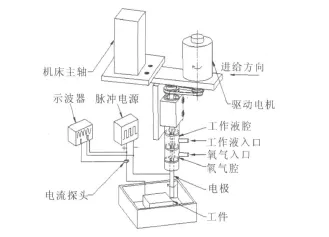

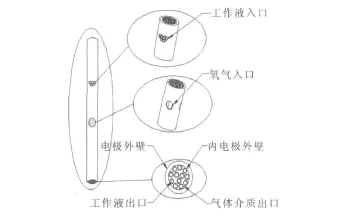

为了实现气体和液体均匀混合成为加工介质,以适应电火花诱导烧蚀加工的要求,搭建了如图1所示的试验加工系统。具有一定压力的工作液从工作液入口通入工作液腔,氧气从氧气入口通入氧气腔,之后工作液和氧气分别通过各自的通道从电极端面喷出,电极在驱动电机的带动下旋转,最终实现气液的良好混合。在工件和电极之间接入脉冲电源,将示波器探头连接在回路中,观测加工波形。功能电极结构见图2,外部由直径8 mm的中空紫铜管、内部由12根外径1 mm的中空紫铜管组成。外径1 mm的中空紫铜管内部作为工作液通道,入口与工作液腔相连接;紫铜管之间的间隙作为氧气通道,入口与氧气腔相连接。

图1 试验加工系统图

图2 功能电极结构图

1.2 试验原理

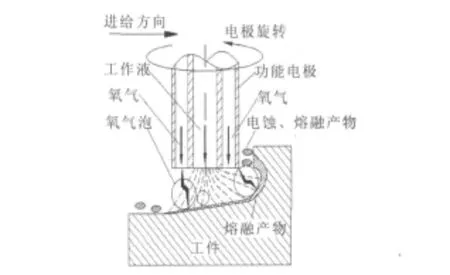

气液混合功能电极电火花诱导烧蚀铣削加工原理见图3。氧气和工作液(水)分别通过各自的通道通入加工区域,此时极间介质为均匀的气水混合物,在功能电极和工件之间接入脉冲电源。由于水中混入了大量气泡,当气泡充满极间时,脉冲电压将击穿气体介质,形成气中放电。根据气中放电的原理可知[8],在气中放电过程中,无论脉宽大小,起决定作用的都是电子。在电场的作用下,大量的电子以极高的速度轰击正极材料,蚀除工件材料的同时在工件表面形成高温活化区,活化区内的金属与气泡内的氧气发生燃烧反应,烧蚀去除工件表面材料,氧气耗尽则反应终止。当气泡较小时,大量的气泡混入水中时,此时将在气泡内形成电场畸变[9],气中的场强高于水中的场强,且气体的抗击穿能力远小于液体(水)的抗击穿能力。当达到气体的击穿电压后,便首先产生气中火花放电,形成放电通道,进而扩展到工作液(水)中,火花放电产生的高温在蚀除工件表面材料的同时,诱导氧气氛围内的表面材料与氧气发生剧烈的烧蚀反应,燃烧产生的热量熔化、蚀除表面材料,同时工作液又对加工区域起着强制冷却和消电离的作用。

图3 试验加工原理图

2 试验条件

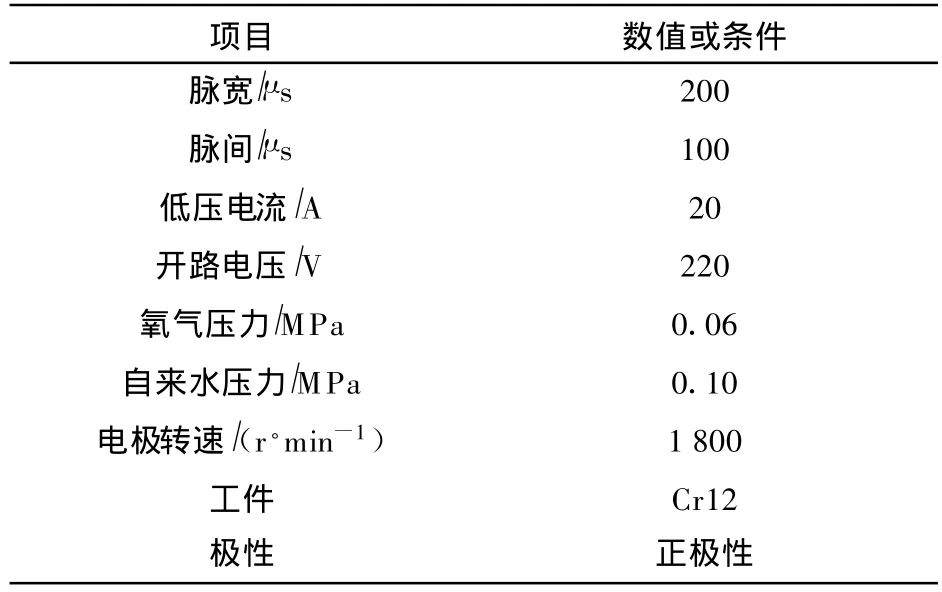

为研究此高效加工方式的特点,进行了针对Cr12的气液混合功能电极电火花诱导烧蚀铣削和常规电火花铣削对比试验,具体的加工参数见表1。

表1 电火花铣削加工参数

加工前后采用电子天平称出工件的质量(称前用超声清洗机清洗并吹干),并采用扫描电子显微镜观测表面微观形貌SEM图。

3 高效铣削蚀除方式分析

从表2所示的对比试验结果可看出,气液混合烧蚀铣削的加工效率较高,达到常规电火花铣削的15倍。

表2 加工效率试验结果

对于常规电火花铣削而言,放电加工主要是依靠火花放电产生的热使工件表面金属产生局部熔化甚至气化而蚀除,而气液混合烧蚀铣削加工过程中的极间介质为均匀的气水混合物。图4是气水混合烧蚀铣削Cr12的表面微观形貌SEM图,可看出气水混合烧蚀铣削工件表面存在明显的烧蚀痕迹,且附着较多的熔融重凝物。

图4 烧蚀铣削Cr12表面微观形貌SEM图

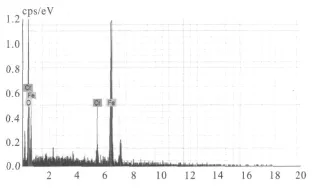

气水混合诱导烧蚀加工中首先产生火花放电,形成放电坑,之后气水混合物中的氧气在电火花的诱导下与工件表面材料烧蚀的同时释放出大量的热,高效蚀除工件表面材料,形成放电烧蚀坑。蚀除的燃烧产物在工作液的冲刷冷却作用下及时排出极间,少部分未排出的燃烧产物在液体的冷凝作用下形成熔融重凝物。对加工区域分别进行能谱分析(图5)和组分分析,结果见表 3。

表3 工件表面主要成分对比(质量分数,%)

烧蚀铣削工件表面的氧元素达到60.07%,较Cr12原始组分中的氧含量(0.000 1%)高出很多,表面材料的氧元素含量增加明显,这是由于工件表面残留了较多的燃烧氧化产物的缘故。

图5 烧蚀铣削Cr12表面能谱图

对比Cr12烧蚀铣削加工前后Cr及Fe的含量可知,在电火花烧蚀铣削过程中,Cr元素和Fe元素均与氧气发生了剧烈的烧蚀反应,燃烧过程中去除了大量的Fe和Cr,直接导致气液混合烧蚀加工后Fe、Cr元素的含量显著下降。

4 气液混合烧蚀铣削加工效率工艺规律

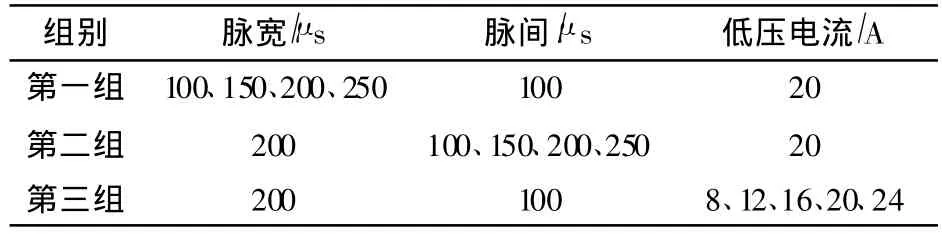

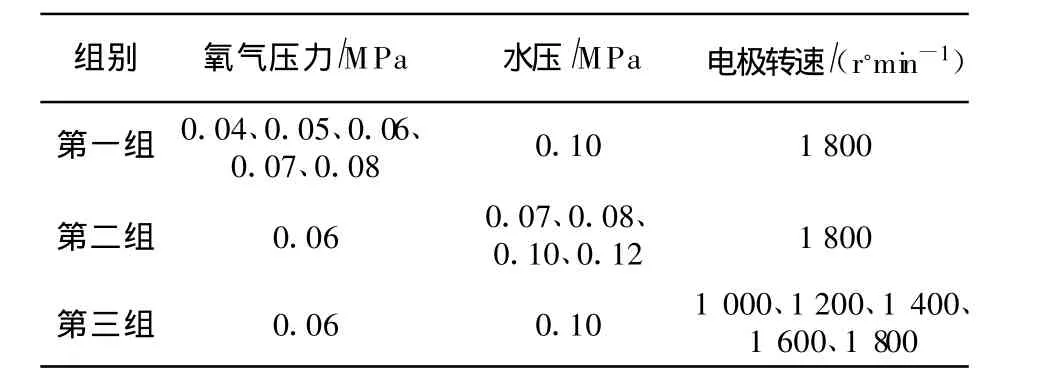

气液混合烧蚀铣削的加工效率远高于常规电火花铣削,为此有必要研究不同参数下气液混合功能电极电火花诱导烧蚀铣削Cr12加工效率的工艺规律,试验参数见表4和表5。

表4 气液混合烧蚀铣削试验电参数

表5 气液混合烧蚀铣削试验非电参数

气液混合功能电极电火花诱导烧蚀铣削加工过程中,由于极间介质为氧气与水的混合物,且电极旋转,故首先在氧气压力0.06 MPa、水压0.1 MPa、电极转速1 800 r/min的相同条件下研究电参数对加工效率的影响规律。

4.1 脉冲宽度对加工效率的影响

试验电参数采用表4中的第一组数据。从图6可看出,材料的加工效率随着脉冲宽度的增加而增加。这是由于气液混合烧蚀铣削加工过程中,其他参数保持一定的情况下,随着脉冲宽度的增加,单个脉冲的放电能量也会逐渐增加,放电后可使更多的工件表面材料活化,之后活化区内的金属材料与氧气发生燃烧反应,烧蚀去除更多的工件材料,脉冲宽度的增加会直接导致工件加工效率的增加。但脉冲宽度较大时,将使极间烧蚀更剧烈,产生较多的烧蚀产物,使极间状态变差,不利于放电烧蚀加工的持续进行,导致加工效率增加放缓。

图6 脉冲宽度对加工效率的影响

4.2 脉冲间隔对加工效率的影响

试验电参数采用表4中的第二组数据。从图7可看出,材料的加工效率随着脉间的增加而降低。分析认为,随着脉冲间隔的增加,单位时间内脉冲放电频率降低,会使用于活化工件材料的火花放电能量逐渐降低,单位时间内氧气与金属材料的烧蚀频率也降低。而气液混合烧蚀铣削加工过程中,主要是工件材料与氧气的烧蚀反应起主导作用,烧蚀频率的降低将直接导致加工效率降低。但脉冲间隔逐渐增加,此时将有足够的时间使极间消电离和恢复绝缘,降低了电弧放电的几率,使加工过程趋于稳定,可保证较好的加工表面。

图7 脉冲间隔对加工效率的影响

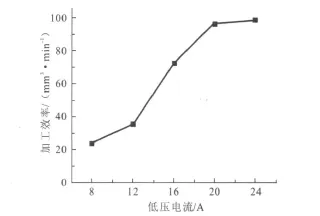

4.3 低压电流对加工效率的影响

试验电参数采用表4中的第三组数据。从图8可看出,随着低压电流的增加,加工效率也逐渐增加。当低压电流增加时,单个脉冲的放电能量也逐渐增加,之后电子对正极材料的轰击也逐渐加强,使工件表面的活化区迅速扩大,活化区内的金属与氧气进行燃烧,烧蚀去除工件表面材料。当单个脉冲能量随着低压电流的增加而增加时,烧蚀更剧烈,去除的材料也更多,使加工效率提高。但电流不应过大,否则会使烧蚀反应过于剧烈,过度烧伤工件表面,产生较大的烧蚀坑和熔融重凝物,使加工表面变差,同时也不利于持续的放电烧蚀加工,从而使加工效率增加平缓。

图8 低压电流对加工效率的影响

除了脉冲宽度、脉冲间隔、低压电流等电参数对加工效率有较大的影响外,气体压力、水压及电极转速等非电参数也对加工过程有着较大的影响。放电诱导烧蚀铣削加工过程中,氧气和水分别通过功能电极各自的通道喷入加工区域。当氧气压力大于水压时,氧气将抑制水的流出,极间甚至成为气中加工,且水不能对极间进行良好的消电离和冷却,不利于排出蚀除产物,不利于提高加工效率;但过大的水压也会抑制氧气的喷出,降低烧蚀加工区域中的氧气含量,不利于形成剧烈的烧蚀反应,降低加工效率。故水压应略大于氧气压力,且两者的压力差保持在一定范围内,以达到高效加工的目的。根据表5所示的非电参数,在脉冲宽度200 μ s、脉冲间隔100 μ s、低压电流20 A的条件下,研究非电参数对加工效率的影响。

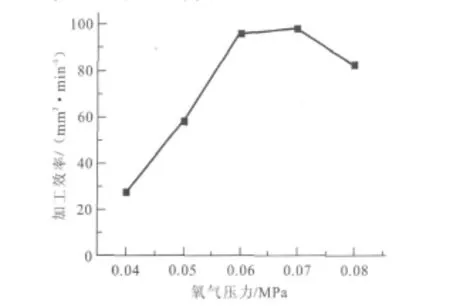

4.4 氧气压力对加工效率的影响

采用表5中的第一组数据,由图9可看出,氧气压力在一定的范围(<0.07 MPa)内,加工效率随着氧气压力的增加而增加;而当氧气压力超过一定值(0.07 MPa)时,加工效率随着氧气压力的增加逐渐降低。这是因为:在水压保持不变(0.1 MPa)的情况下,当氧气在一定的范围内(<0.07 MPa)时,氧气和水可形成较均匀的气水混合物,并冲向加工表面,加工介质被击穿,形成良好的气水混合放电,放电去除工件表面材料的同时活化材料,气水混合物中的氧气与活化区内的金属产生剧烈的烧蚀反应,烧蚀去除工件材料。当氧气压力逐渐增加时,烧蚀反应也越剧烈,使加工效率逐渐变大。但当氧气压力超过一定值时,氧气与水不能形成较好的气水混合物,此时极间状态较复杂,一部分氧气没有参与反应就散失在周围的空气中,多余的氧气与工件发生烧蚀反应,燃烧太过剧烈,且工作液压力较低,不能对极间进行良好的消电离和冷却,导致燃烧反应阻断放电过程,不能形成连续放电诱导下的烧蚀加工过程,降低了加工效率。从加工效率的角度考虑,水与氧气的压力差不应高于0.03 MPa。

图9 氧气压力对加工效率的影响

4.5 水压对加工效率的影响

采用表5中的第二组数据,由图10可看出,水压在一定的范围(<0.10 MPa)内,加工效率随着水压的增加而增加;而当水压超过一定值(0.10 MPa)时,加工效率随着水压的增加而逐渐降低。这是因为:在氧气压力保持不变(0.06 MPa)的情况下,当水压在一定范围内(<0.10 MPa)时,此时极间还是均匀的气水混合物,放电击穿后产生火花放电,活化工件表面材料,工件表面材料与氧气反应,烧蚀去除材料。随着水压的逐渐增加,一定压力的工作液(水)对极间进行消电离和冷却,有利于烧蚀反应的持续进行,同时一定压力的工作液也可排出蚀除产物,进一步提高了加工效率。但当水压超过一定值(0.10 MPa)时,均匀的气水混合状态被破坏,大量的水冲散了氧气,使氧气不能持续跟活化区域内的工件材料产生烧蚀反应,从而使效率大大降低。虽然存在水的消电离作用,但两种效果的综合作用将使加工效率明显降低。此时氧气与水的压力差应低于0.04 MPa。

图10 水压对加工效率的影响

从氧气压力与水压对加工效率的影响试验可知,当氧气与水两者中有一者的压力固定时,存在一个最优的氧气(或水)压力,可使加工效率达到最高;且从加工效率角度考虑,水与氧气的压力差应保持在0.01~0.04 MPa。

4.6 电极转速对加工效率的影响

采用表5中的第三组数据,由图11可看出,电极转速在一定的范围(<1 600 r/min)内,随着电极转速的增加,加工效率逐渐增加;但当转速超过一定值(1 600 r/min)时,加工效率有下降的趋势。可以认为:随着电极转速的增加,极间的氧气与工作液能得到较好的混合,形成均匀的混合物,之后形成稳定的烧蚀反应;且随着转速的增加,有利于放电点的转移,可在工件表面形成多个放电烧蚀区域,加工效率得到提高;转速增加也有利于极间烧蚀产物的排出,进一步提高加工效率。但当转速继续增加时,继续增加放电点,分散了放电能量,同时随着转速的增加,将使极间的气泡分散得更小,不利于形成剧烈的烧蚀反应,降低了加工效率。

图11 电极转速对加工效率的影响

5 结论

(1)气液混合烧蚀高效铣削的加工效率可达96.3 mm3/min,为常规电火花铣削加工效率的15倍。

(2)气液混合烧蚀高效铣削主要依靠电火花放电及火花诱导作用下的工件与氧气的烧蚀反应来蚀除工件材料,且烧蚀反应起主导作用。

(3)气液混合烧蚀高效铣削的加工效率随着脉冲宽度、低压电流的增加而增加,随着脉冲间隔的增加而降低;加工效率均随着氧气压力、水压及电极转速的增加均先增加后降低。

(4)水压应略大于氧气压力,压力差保持在0.01~0.04 MPa;且存在一个最优的氧气压力、水压及电极转速值,使加工效率达到最高。

[1]刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[2]刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004.

[3]Mohd Abbas N,Solomon D G,Fuad Bahari M.A review on current research trends in electrical discharge machining(EDM)[J].International Journal of M achine Tools and Manufacture,2007,47(7-8):1214-1228.

[4]Kunieda M,Yoshida M,Taniguchi N.Electrical discharge machining in gas[J].CIRP Annals-Manufacturing Technology,1997,46(1):143-146.

[5]苏树朋,张勤河,张建华,等.超声辅助气中电火花铣削加工研究[J].中国机械工程,2008(18):2227-2230.

[6]丁林松,康小明,赵万生.液中喷气电火花铣削的加工性能实验研究[J].电加工与模具,2009(4):6-8.

[7]顾琳,赵万生,张志华,等.喷雾电火花铣削及其机理研究[J].电加工与模具,2006(2):1-4.

[8]李立青,王振龙,赵万生.气体放电加工机理分析[J].哈尔滨工业大学学报,2004,36(3):359-362.

[9]李立青,赵万生,孟庆国,等.关于介质混气电火花加工机理的分析[J].电加工与模具,2001(5):14-15.