闭式整体叶盘电火花加工表面质量研究

孙晓岚,刘 晓,梁 为,康小明

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海200240)

叶盘类零件是航空、航天发动机的核心部件,飞行器性能和任务能力的每一次飞跃,都与叶盘类零件的发展直接相关[1],它直接关系到发动机系统的成败,是决定整机性能和维护成本的关键部件之一。目前,叶盘结构使用的主流趋势是带叶冠的闭式整体结构。闭式整体叶盘流道的可达性差,常为弯扭结构,采用普通切削方法难以加工,难以获得较好的表面质量,且加工成本高,而电火花加工却显示出它特有的加工优势,逐渐成为该零件的主流加工方法。Ariane-5火箭的发动机Vulcain中的闭式整体叶盘是由瑞典某公司采用多轴联动数控电火花技术制造的[2],俄罗斯在加工“能源号”发动机整体式带冠转子时,采用了多套电极两面电火花加工技术,我国50吨级火箭发动机叶盘也是采用电火花加工制造的。

从航空、航天发动机的使用过程和故障分析得知,各种形式的疲劳破坏的根源几乎都集中在零件表面。某发动机二级涡轮叶片断裂失效分析表明:叶片失效是由于其中一片叶片低周疲劳断裂所致,该叶片的低周疲劳断裂失效与源区附近的R槽中存在微裂纹[3]有关。Matlik等[4]通过实验发现涡轮机械中,磨损的主要位置是叶片与叶片相互接触的地方,高温高频的载荷环境会促进裂纹的增长,导致零件失效。

从加工原理上来看,电火花加工是一种利用热能对零件进行加工的方式,零件表面在热力、电磁力、流体动力等综合作用下,表面微观几何特征和表面层物理、化学性能都发生了变化。每次脉冲高频火花放电时,只有工件的局部表面受热,再加上急热骤冷的交互作用,造成了电火花加工表面残余应力和微裂纹等缺陷。同时,部分热量继续向被加工工件内部传递,使材料的金相组织发生变化,产生与基体材料不同的组织,即再铸层。再铸层上存在明显微裂纹、微量碳元素等,影响了叶盘的固有机械性能。为满足加工要求,必须在加工过程中有效控制再铸层厚度,确保叶盘经磨粒流工艺处理后,有效去除微裂纹及碳粘附,获得较好的表面质量。

在电火花加工中,为了提高加工表面质量,常常采用摇动加工的方式,即在加工过程中让电极和工件按照某种特定的轨迹相对运动。本文通过引入摇动工艺提高表面质量,在保证加工效率的情况下,选取最优参数进行模拟叶片的加工实验,并对加工过的叶片进行扫描电镜、能谱和金相等分析。

1 摇动方案与加工参数选取

叶盘的表面质量与加工工艺和加工参数有关。影响电火花加工表面质量的主要因素是峰值电流、脉冲宽度、脉冲周期、加工极性、工具电极材料与工件材料等。

1.1 摇动方案介绍

实验采用电火花成形加工技术,先打通流道,再进行形面拷贝,最后加入摇动工艺提高表面质量。要获得摇动的运动空间,电极的尺寸相比无摇动拷贝的电极须做缩减。复杂摇动必然使型腔表面形状偏离电极的表面形状,从而导致产品表面形状偏离设计目标,为保证对产品外形的精确加工,必须对电极的表面形状按摇动方式、摇动距离进行补偿。实验选取直纹叶片,通过电极展成运动可避免误差,实现无干涉摇动。

1.2 材料与参数选取

1.2.1 材料与极性选取

高温合金Inconel718为叶盘类零件常用材料,实验选其作为工件材料。电火花加工中,一般要求电极导电性能好、损耗小、加工制造容易。经综合考虑,选取石墨电极中的EDM-C3为实验电极材料,它是一种高密度含铜石墨,具有加工速度快、损耗低的特点,适合加工精度要求高的零件。实验证明该类型石墨电极的加工效果良好。

通过正负极性对比实验表明,工件正极性加工时,工件表面碳黑吸附现象明显,故实验采用工件负极性、电极正极性加工。

1.2.2 粗、精加工参数选取

实验根据实际加工经验选取电流、脉宽、占空比、伺服参考电压为主要影响因子,其他参数取常量,参数设计见表1。

表1 参数设计表

2 实验结果与讨论

闭式整体叶盘的结构复杂,叶片型面多为复杂自由曲面,且精度要求很高。采用闭式整体叶盘电火花加工专用CAD/CAM系统完成电极的设计与路径规划[5-6],图1是模拟闭式整体叶盘模型及其进给路径。

图1 闭式整体叶盘加工模型

2.1 实验方案

为研究叶盘表面质量,实验采用四轴联动电火花成形加工机床,对某闭式整体叶盘进行模拟加工。

成形电极在进入流道过程中时,会蚀除大量材料,为提高加工效率,采用放电能量较大的粗加工参数。流道打通后,在达到加工尺寸前,为提高叶片表面质量,应采用放电能量较小的精加工参数。加工过程中,采用更换新电极的方法减小电极损耗对加工精度的影响。3组加工规准同表1,实验方案见表2。

表2 实验方案设计

摇动电极均选用中加工电极。实验二为精加工参数摇动,摇动量为30 μm;实验三中加工摇动时为中加工参数,摇动量为15 μm,精加工摇动时为精加工参数,摇动量为30 μm,轨迹为方形摇动。3组实验所用电极个数分别为 3、2、2。

加工完成后,对3组实验结果进行效率与表面质量对比。用单向走丝电火花线切割机床将叶盘模拟流道剖分,使用三坐标测量仪对叶片型面进行检测,其型面精度符合设计要求,剖分后的叶片见图2。对加工的叶片分别进行表面粗糙度测量、扫描电镜、能谱分析与金相分析,研究加工参数与工艺对叶片表面质量的影响。

图2 模拟叶盘加工实例

2.2.1 效率分析

加工时间见表3。结果表明,实验二的效率低于实验一,即粗、中、精摇加工效率略低于粗、中、精加工;实验三的效率高于实验一和实验二,即粗、中摇、精摇分级摇动效率明显优于其他两种工艺。实验一需3种尺寸的电极,实验二和实验三需两种尺寸的电极。可见,通过摇动可减少电极的规格。

表3 模拟叶盘加工时间表 min

2.2.2 表面粗糙度

本实验主要以轮廓算术平均偏差值Ra作为衡量叶片表面粗糙度的指标,它主要取决于精加工电规准及加工余量。经电火花加工后,工件表面会出现放电凹坑,凹坑的大小和深浅会直接影响工件表面粗糙度。3组实验的平均Ra值分别为2.125、1.407 、1.384 μm,其中 ,取样长度L为0.25 mm,评定长度Ln为5L。实验表明摇动提高了表面质量,分级摇动效果更好。

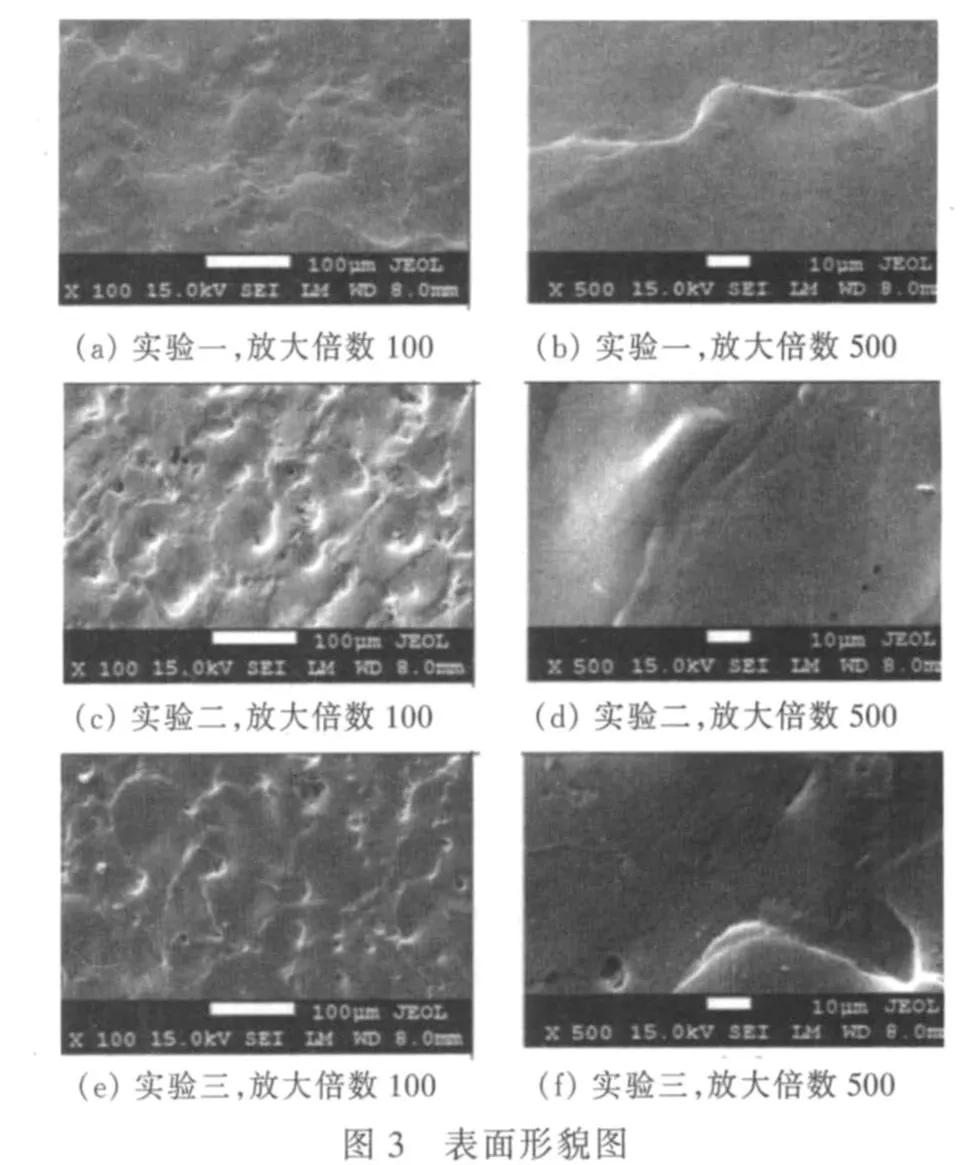

2.2.3 叶片表面形貌

电火花放电产生的巨大热量能使局部工件材料熔化和气化,但冷却液的快速冷却将产生电蚀坑、孔隙、裂缝及火花放电所产生的附着物,而摇动可有效减小电蚀坑大小(图3)。

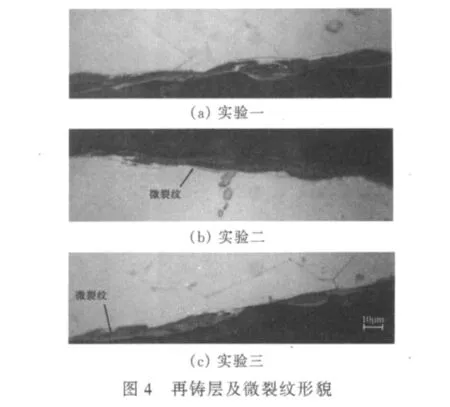

2.2.4 再铸层厚度与微裂纹

为了观察再铸层的厚度及其中的微裂纹深度,需对试样进行金相分析。如图4所示,实验一的再铸层厚度小于10 μm,实验二的再铸层厚度小于7 μm,实验三的再铸层厚度小于5 μm。微裂纹不规则地分散在再铸层内部,再铸层厚度越薄越容易去除,越有利于后续加工。

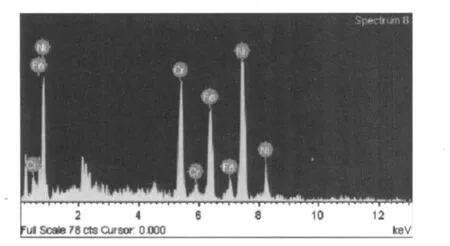

2.2.5 表面能谱分析

图5是实验三的能谱分析图示,分级摇动后,叶片含碳量减少,主要为机体材料,经后续处理后可实现无碳表面。

图5 实验三能谱分析图

3 结语

本文就闭式整体叶盘电火花加工表面质量问题进行了研究,结论如下:

(1)通过优化工艺参数,在提高加工效率的同时获得了较好的表面质量。

(2)摇动有利于提高叶片表面质量,经分级摇动后的叶片表面粗糙度值达到 Ra1.384 μm,再铸层厚度控制在5 μm以下,且表面含碳量较少,可通过磨粒流实现充分去除。

(3)摇动工艺可减少电极制作规格,从而降低成本,实现高效生产。

[1] 王刚,赵万生,史旭明.带叶冠扭曲叶片整体涡轮盘在发动机中的应用前景[J].航空精密制造技术,1999,35(6):36-38.

[2] Trollheden S,Bergenlid B,Palmnas U.Turbopump turbines developed by Volvo[C]//40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit,Fort Lauderdale,Florida,2004.

[3] 姜涛,薛润东,刘高远,等.某发动机二级涡轮叶片断裂失效分析[J].材料工程,2003(增刊):162-165.

[4] Matlik J F,Farris T N,Haake F K,et al.High-frequency,hightemperature fretting-fatigue experiments[J].Wear,2006,261(11-12):1367-1382.

[5] 詹涵菁.带冠扭叶片涡轮叶盘CAD/CAM与加工仿真[D].哈尔滨:哈尔滨工业大学,2001.

[6] 李刚,赵万生,王振龙,等.带冠整体涡轮盘电火花加工专用CAD/CAM系统开发[J].上海交通大学学报,2007,41(1):10-14.