京杭大运河特大桥连续梁拱0号块及拱脚施工技术

冯征远 上海铁路局宁启复线电化工程建设指挥部

1 工程概况

宁启铁路新建京杭大运河特大桥,为单线桥,全长1672m。京杭大运河为Ⅱ级航道,采用(65+114+65)m混凝土连续梁拱跨越主河道。连续梁拱施工采用先梁后拱法,即采用挂篮悬浇法先施工连续梁,梁体完成后,在梁上搭设支架进行拱肋拼装施工。

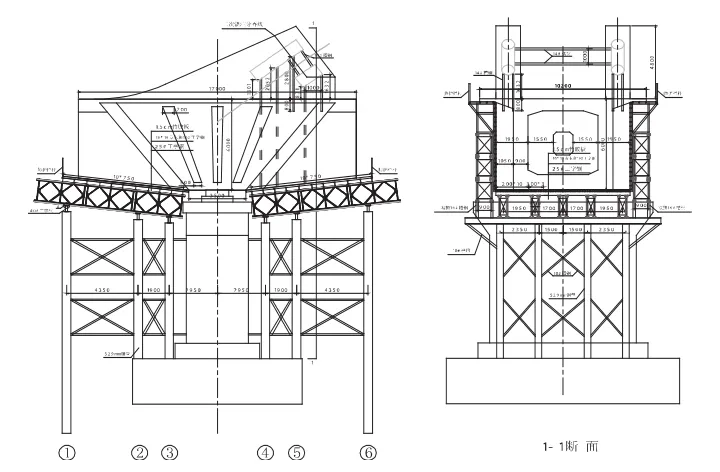

本桥连续梁部分设纵、竖双向预应力,全联共设4道横隔板和12道吊杆横梁。连续梁为单箱单室直腹板、变高度、变截面结构,计算跨度为(65+114+65)m。中支点处梁高6.0m,梁底下缘按二次抛物线变换,中支点处局部顶宽10.2 m。拱脚宽度为1.5m,高度为4.8m,长度为14.4m,同一端两拱脚横桥向净距为5.2m,拱肋钢管为 Φ800×16mm,拱脚为预应力混凝土结构。其中0号块长17m,C55混凝土573m3(含拱脚)。0号块断面见图1。

图1 0号块断面图

2 连续梁拱0号块及拱脚施工

0号块及拱脚采用钢管支架现浇法施工。0号块及拱脚(第一次浇注部分)混凝土一次浇注,拱脚剩余部分待拱肋合拢后二次浇注。

2.1 临时固结体系

临时固结体系是保证梁体悬浇施工安全稳定的重要临时设施,为便于拆除、降低费用对临时固结体系进行变更优化,将原钢管混凝土柱优化为钢筋混凝土柱。即在19#、20#主墩承台顶设置4根Φ=1.3m的钢筋混凝土柱,每根混凝土柱设49根φ16主筋和φ12箍筋,C40混凝土。中跨合拢前将临时固结解除,并将临时立柱凿除。临时固结布置见图2。

图2 临时固结布置图

2.2 支架体系

为满足拱脚布置的要求,因此该0号块较一般连续梁0号块长,设计长度17m,每端有6.4m位于河道上方,故采用承台上设钢管柱和河道内打入钢管桩作支架。即在承台上设四排每排4根、河道内设二排每排5根钢管桩,共设26根Ф529×8mm的钢管,钢管间设纵横联结系。因0号块上较一般连续梁增加了拱脚结构,且结构纵向不对称,为保证支架在不对称荷载作用下的整体稳定,故采取与墩身侧面预埋钢板焊接,并通过墩身预留孔用精轧螺纹对拉。

支架体系包括钢管柱、联结系、纵梁、横梁等。钢管柱与预埋在承台内的钢板焊接成整体;钢管上设双拼Ⅰ40a工字钢横梁;横梁顶安装钢楔块落架设备并与横梁焊接;纵梁采用5路贝雷梁,因贝雷梁较高,为增加贝雷梁稳定性,故用[10槽钢进行水平连接,纵梁上铺Ⅰ25a工字钢分配梁,分配梁上铺Ⅰ10a工字钢。支架布置见图3。

图3 支架布置图

2.3 支架预压及观测

为了消除河道内管桩与其它管柱间产生较大的差异沉降,保证支架体系的沉降较一致,满足梁体线形控制要求,故先对河道内的管桩支架部分进行预压,提前消除部分沉降,根据观测结果来调整横梁标高。然后再对支架体系整体进行分级加载预压。

支架预压堆载重量为梁重的1.3倍(设计要求)约1936t,按五级加载预压,加载过程中确保前后、左右对称加载,卸载与加载方式相反。在加、卸载过程中严禁碰撞剐蹭,随堆高及时加固保证堆载稳定,并及时对支架进行全面检查,出现异常及时加固。

2.4 模板

由于腹板加厚段变截面为双向斜面,拱脚高达4.8m又偏于腹板外侧,且二次浇注分界面(为有利于结构受力,二次浇注分界面需垂直于拱肋钢管)存在拱肋钢管及密集的钢筋,故腹板侧模支撑加固、拱脚二次浇注分界面的封堵是关键。

拱脚模板:为方便拱脚混凝土浇注与振捣,背部斜向模板先分段加工,间断安装,随浇注面抬升再分别封堵固定;由于二次浇注分界斜面处存在密集钢筋及拱肋钢管,因此采用5mm厚钢板条与背带钢管点焊,再加密目钢丝网封堵。

侧模:由于拱脚高大,且偏于腹板外侧,为保证上部结构稳定,故选用贝雷梁和工字钢作为支承骨架,并设水平拉杆对拉加固。模板为大面钢模,横肋用[8槽钢,间距30cm,竖肋用[10槽钢,间距120cm及5mm厚钢板加工而成,并支立在横桥向Ⅰ25a工字钢上。

2.5 钢筋绑扎、预应力管道及预埋件安装

因0号块及拱脚部分结构复杂,钢筋、管道、支架密集,施工难度很大,为确保施工质量,对横隔板与腹板、拱脚与顶板结合处等关键部位采取特殊措施加强控制:①因横隔板处设计的钢筋规格较小,钢筋骨架下坠变形,故用8根[10槽钢作为支撑减小钢筋变形。②顶板与拱脚结合部钢筋、管道、支架间冲突较多,绑扎非常困难,且绑扎后钢筋间距过小,局部成束,建议进行优化,经设计检算,调整了部分水平钢筋,取消竖向筋埋入腹板内的直角弯钩。③拱脚处钢筋与钢管拱冲突时,将截断的钢筋与拱肋钢管焊接,拱脚处钢筋密集,在绑扎拱脚钢筋前,将腹板与顶板钢筋绑扎整齐,以保证拱脚伸入梁体内的钢筋能顺利绑扎。④由于拱脚的限制,挂篮走行轨道位置与挡砟墙位置重合,故挡砟墙钢筋采取先预埋两侧钢筋,待挂篮走离后,再将其焊接达到设计要求。施工中同时安装挂篮安装锚固件(孔)等所有预埋件,同时预留在2号块上挂篮主桁解体横移的条件。

3 拱肋钢管施工

3.1 拱肋钢管安装定位

拱肋钢管定位精度要求高,否则对拱肋的合拢会带来很大的困难,也不利于整体结构的受力,必须严格控制拱肋钢管定位偏差。

根据拱肋的设计坐标、标高,采用全站仪、水准仪进行拱肋钢管测量定位。为确保拱肋定位准确,选派测量技术好、责任心强的人员,严格按照规定测量操作。安装时用全站仪、水准仪进行多点测量控制,并进行换手测量,经多次复核、调整直至偏差符合设计要求。

综上所述,在整个施工项目的施工过程中进行相应的现场施工管理具有重要意义。对于市政工程企业的稳定,长期,高效发展来说,有必要加强对施工技术的管理。因此,提高建设项目的施工质量和确保项目按时完成,鼓励市政工程公司取得更多的经济效益,必须实现“经济,社会和环境”的和谐统一发展。

3.2 拱肋钢管预埋施工

每个拱肋钢管预埋段重约1.8t,位于顶板钢筋网片上方,如何保证在施工过程中拱肋钢管稳定是关键,所以拱肋钢管固定支撑必须具有足够的稳定性,满足在混凝土浇注时不发生下沉、位移、损坏。

图4 拱肋钢管预埋段固定

设计未提供相应支撑体系,因此施工中采用型钢支撑,即竖向用[14槽钢做定位支架,每个拱脚处计12根,6根槽钢伸入梁体顶板80cm,6根支撑在底板上,作为整个拱肋钢管的受力支撑。两个拱肋预埋钢管的横桥向用2根[14槽钢连接形成骨架,增加其整体稳定性,拱肋钢管精确定位后与支架焊接固定。拱肋钢管支撑见图4。

4 混凝土浇注与养护

由于0号块及拱脚部位结构复杂、钢筋、管道、支架密集,因此如何做到混凝土的下料顺畅、振捣密实是保证混凝土质量和结构安全的关键,必须采取加强措施进行控制。

4.1 混凝土浇注

混凝土浇注按照前后对称分段、左右同位对称、上下水平分层的原则进行。由于混凝土方量较大(每块计573m3),且浇注最大高度在10.4m,为保证浇注质量及模板支架的安全,应根据不同部位适当控制浇注速度,底、顶板加快,腹板、拱脚放慢防止混凝土上拱及胀模。因梁较高,腹板内钢筋及管道相对密集,底板浇注需通过顶板预留孔将泵管接长至底板,将混凝土泵入底板。浇注腹板需在腹板内侧膜每2m高开下料孔,每边4个,共计16个孔,以便腹板混凝土的浇注,待混凝土浇注到其高度时,将其封闭并加固好。混凝土浇注过程中安排专人检查支架、模板和预埋件的稳固情况。

4.2 混凝土振捣

底板、顶板和拱脚部分的混凝土采用插入式振捣器,腹板采用插入式振捣器与附着式振捣器配合振捣。使用插入式振捣器严格按操作规程振捣,不得碰撞预应力筋管道、支架、拱肋钢管和预埋件,特别要避免拱肋钢管因振动移位。对横隔板、拱脚、锚垫板和其它钢筋、管道密集的部位振捣时采用Φ30mm插入式振捣器,其余位置采用Φ50mm插入式振捣器。由于腹板加厚段高达6m、最厚达1.95m,钢筋、管道密集,另有加固支撑,振捣困难,故在腹板加厚段外模上加挂附着式振动器(分4层布置每层9个,每个0号块共计72个),在浇注时,混凝土浇注到相应的附着式振动器作用范围时,由专人开启相应的附着式振动器,并配合Φ30mm插入式振捣器以保证腹板加厚段混凝土的浇注质量。

4.3 混凝土养护

因在冬季浇注混凝土,养护不好易造成混凝土受冻、裂纹等,影响结构质量,故采取梁内放火炉烧水加热、外围覆盖塑料薄膜和棉被的保温措施,严格控制内部与表面、表面与环境温差。并按规定进行温度、湿度观测,做好养护记录。

5 拱脚外露钢筋、钢管的防护

6 结束语

6.1 效果

通过采取有效的技术措施,精心组织,严格控制,确保了连续梁拱0号块及拱脚的施工质量及进度,取得了较好效果,经检查验收达到设计及验标要求,为下步施工的顺利进行创造了良好条件。

6.2 建议

顶板与拱脚结合部钢筋过密,绑扎非常困难,且绑扎后钢筋间距过小,局部成束,混凝土浇注不易密实。建议在设计时加强配筋优化。

拱脚二次浇注部分的钢筋、钢管暴露时间较长,极易锈蚀,建议设计为一次浇注完成,减少拱脚立模的难度,也避免了接茬面凿除及钢筋、钢管的锈蚀,更能保证拱脚施工质量。

0号块每侧设置3条深2cm的斜向凹槽,模板制作及拆除均增加困难,拆模时极易造成混凝土棱角破损,建议在今后设计时取消。