铯源型钢水液面自动控制系统的应用和优化

权军宗,王 刚,杨和乾,廖大文,邓代斌,孟令奎

(成渝钒钛科技有限公司炼钢厂,四川内江 642469)

1 引言

对结晶器钢水液面进行自动控制,是连铸生产的关键技术之一。它对于保证连铸机的安全生产,降低工人的劳动强度、提高生产效率、提高铸坯的质量和产量、减少溢钢和漏钢事故、提高炼钢连铸的管理水平都是非常重要的。而成渝钒钛科技有限公司炼钢厂的1#、2#方坯连铸机自2000年投产以来一直依靠工人人工控制结晶器液面,钢坯质量难以满足要求。所以引进镭目公司生产的RAM型Cs-137钢水液面自动控制系统,在1#连铸机投入运行和优化后,取得了良好的使用效果。

2 RAM型Cs-137钢水液面自动控制系统的原理和优点

2.1 原理

RAM型Cs-137钢水液面自动控制系统工作原理:在结晶器钢水弯月面处,相对设立放射源和接收器,通过二次仪表可连续测量结晶器钢水液面,通过与设定液面的比较差值,与拉矫机建立连锁,通过拉速的调节保证结晶器钢水液面的稳定,从而保证铸坯的生产和质量。

2.2 优点

RAM型Cs-137钢水液面自动控制系统的优点:

(1)放射源采用Cs-137代替国外通常使用的Co60,使辐射剂量减少22倍,使用寿命提高6倍,熔点提高575℃,源罐重量轻3~5倍,确保了工人的生命安全和仪器的拆装及保护;

(2)结晶器液面与拉速建立自动连锁,减少了人为控制液面的随意性和不稳定性,显著提高了铸坯的质量;

(3)降低工人的劳动强度,减少溢钢和漏钢事故,提高生产效率和铸坯质量;

(4)提高了炼钢连铸的管理水平。

3 RAM型Cs-137钢水液面自动控制系统的投运和存在的问题

从镭目公司购进的RAM型Cs-137钢水液面自动控制系统于2011年9月份在1#连铸机进行安装调试,并于10月份投入使用。但是,很快暴露出多种问题:

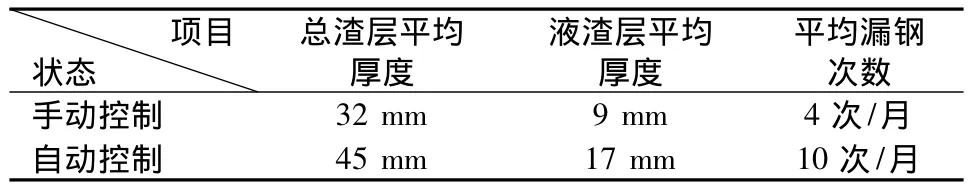

(1)溢钢、漏钢频繁,而且漏钢的先兆性差,漏钢原因不明。统计10月份投入使用后平均比以前人工控制溢钢、漏钢增加4次/月,溢漏率增加50%(见表1)。

表1 2011年8~10月溢钢、漏钢情况

(2)结晶器铜管磨损严重,通钢量急剧下降,由原来的5000多吨/支下降至3500吨/支。

(3)浸入式水口使用寿命由4小时以上下降至3小时以下,水口更换频繁,成本和工人劳动强度都增大。

(4)结晶器配套改造设计不合理,不符合工艺要求,现场使用易损坏,操作困难。

(5)工人的操作技能掌握不熟练,事故处理不恰当。

(6)铸坯的表面质量恶化,尤其是溢钢事故多和浸入式水口更换频繁,严重影响了铸坯质量的稳定。

针对上述问题,连铸车间迅速组织技术人员和现场操作人员进行技术攻关。通过缜密的调查分析,认为该系统的工作原理和控制技术指标没有问题,主要问题是与1#连铸机的具体生产实际不符造成。

4 优化措施和效果

针对存在问题,攻关小组对问题的根源进行了深入分析,并采取了行之有效的措施。

4.1 溢钢、漏钢

通过对溢钢、漏钢的原因分析,攻关小组从“人、机、料、法”四个方面进行了一一剖析。

(1)“人”:结晶器液面自动控制系统属于新上设备,工人对它的认识不全面,操作的诀窍未能掌握,工人的素质有待于进一步提高。为此,一方面通过镭目公司的技术人员讲课,全面介绍该系统的工作原理和操作注意事项,并编写下发《结晶器液面自动控制系统技术要点》等;另一方面加强对工人的思想教育和问题的深入分析,提高工人对使用该控制系统的积极性和主动性。

(2)“机”:由于连铸车间对溢钢、漏钢事故考核实行一刀切,促使职工对该液面控制系统的性能失去了信心,为此,重新下发了考核制度。

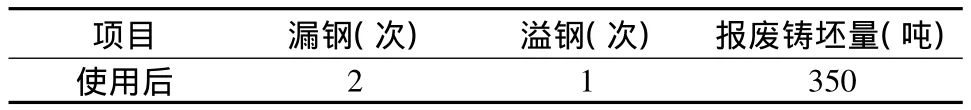

(3)“料”:攻关小组通过对职工溢钢和漏钢过程的调查和对漏钢铸坯的观察分析,发现漏钢发生的部位90%以上出现在铸坯的偏离角处,10%发生在铸坯面部,而且全部是裂纹漏钢,漏钢前出现凹陷,而手动浇注很少出现。通过分析认为,在手动控制时,结晶器钢水液面波动大,液渣除了形成渣膜外,还由于钢水液面的波动形成渣圈。而采用该结晶器液面自动控制系统,钢水液面控制在±1 mm之内,渣膜的形成均匀,形不成渣圈,液渣消耗量减少,液渣层增厚。研究指出,结晶器钢水液面上的液渣层应保持5~12 mm,否则易出现铸坯表面裂纹,通过对手动和自动下的液渣层的测量,验证了这一观点(见表2)。为此,攻关小组与保护渣厂家对现用保护渣进行了改进,适应了自动浇注的需要。

表2 手动与自动下液渣层对比

(4)“法”:新技术的采用往往带来操作方法的改变,通过观察发现工人操作中存在两个主要问题:一是工人在手动时采用高液面,自动时液面低,这样就在结晶器铜管内壁形成两个弯月面区域(此处铜管出现变形),交替操作时造成坯壳不均漏钢;二是工人的捞渣操作,在自动时,破坏了液渣层,造成卷渣或渣膜不均漏钢,为此,攻关小组与镭目公司技术人员一起编写了《结晶器液面自动控制系统操作规程》及《结晶器液面自动控制系统注意事项》等指导文件下发培训学习。

4.2 浸入式水口寿命短

通过对浸入式水口侵蚀部位的观察,发现侵蚀部位形成不大于5 mm的环状,而手动浇注侵蚀部位的宽度达到10 mm以上。分析认为主要是手动和自动操作时,钢水液面的波动不同造成集中侵蚀。为此,攻关小组与镭目公司技术人员配合,对该液面自动控制系统的程序进行重新编制,使结晶器的设定液面进行定期浮动,从而扩大侵蚀面延长水口寿命。

4.3 结晶器铜管寿命短

通过对结晶器铜管下线原因的分析,认为主要是由于溢钢、漏钢频繁造成铜管内壁磨损和划伤严重,同时铜管内壁的双弯月面变形也是下线原因。随着上述问题的解决,铜管寿命的问题迎刃而解。

4.4 其它

另外,攻关小组还对结晶器外壳进行了改进,保证了现场使用和维护方便。

5 效果

通过以上优化和改进措施,取得了显著的效果。

(1)生产事故率降低90%,铸坯质量报废减少70%,保证了生产顺行和质量稳定,为炼钢厂的品种钢开发奠定了坚实的基础,主要指标提升见表3。

表3 技术优化后生产情况

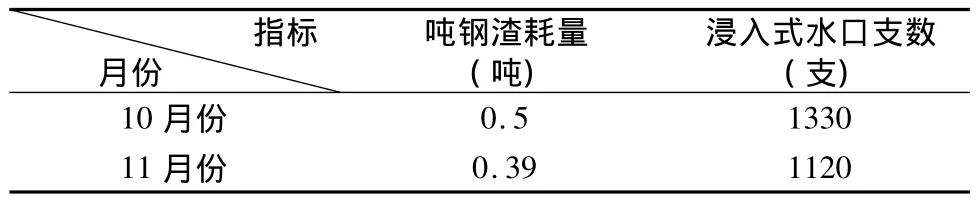

(2)大量减少原辅料使用量,节约了大量原辅料成本,为炼钢厂降低成本工作迈出一大步,主要指标见表4。

表4 优化后使用原辅料情况

(3)其它问题也得以解决,如铜管使用寿命提高到5000吨/支以上,工人的操作水平也得以提升等。

6 结束语

镭目公司的RAM型Cs-137结晶器钢水液面自动控制系统在成渝钒钛科技有限公司炼钢厂1#连铸机上的成功投运和优化,取得了良好的效果。对1#连铸机的改造所取得的成果已经得到推广应用,为炼钢厂品种钢的开发、降成本工作、生产效率的提升及生产操作的规范化、科技化等方面打下了坚实的基础。

[1] 田燕翔.现代连铸新工艺、新技术与铸坯质量控制[M].北京:当代中国出版社,2004.

[2] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994.

[3] 华西冶金论坛成都第二十届会议.连铸坯质量学术论文集[C].