氧气顶吹转炉留渣操作研究

杨宗波,陈 刚,唐 俊,蒲 涛

(成渝钒钛科技有限公司炼钢厂,四川内江 642469)

1 引言

转炉留渣操作就是将上一炉所形成的高温、高碱度、含有一定∑FeO的终渣全部或部分留在炉内,使下炉的初渣快速形成。此举有利于前期去除P、S,减少渣料消耗,并能提高废钢比、降低钢铁料消耗,对于提高炉龄也有一定的好处。转炉的留渣操作并不是一项全新的工艺,以前由于留渣后下炉兑铁水时易出现喷溅等安全问题,使这项工艺很难进行。随着溅渣护炉技术的产生和顶底复吹转炉设备的引进,兑铁时安全问题基本解决,使留渣操作工艺逐步得以推广应用。川威集团炼钢厂通过对留渣喷溅的根本原因及预防机理进行了分析,不断摸索、完善留渣条件和工艺。从冶炼半钢开始推行留渣操作以来,钢铁料消耗及石灰等原料消耗逐步降低,取得了可观的经济效益。

2 留渣喷溅的根本原因和预防机理

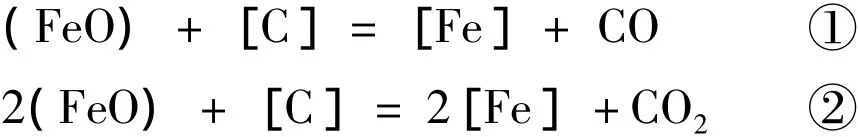

转炉终渣中含有一定∑FeO成分,这种终渣留待下一炉,在兑入铁水时,必然会同时发生式①、式②的反应。根据经验当终渣中(FeO)高于20% ,式①、②反应激烈,瞬间产生大量的气体附带炉渣、铁水冲出,造成爆发性喷溅事故。

要防止喷溅,最直接的办法是控制转炉中的气体,杜绝或减缓式①、式②反应。要实现这一目的,最佳办法是减少上面式中反应物含量,但铁水中C含量不能减少,若兑铁水时炉渣的(FeO)含量减少到一定值,即可控制炉中气体量。而减少兑铁水时炉渣的(FeO)含量的有效办法如下:

(1)是通过工艺操作降低终渣(FeO)含量,可以通过根据供氧时间、炉口火焰等情况,控制好过程氧枪枪位控制,掌握压枪时间、控制拉碳、降低炉渣氧化性等措施来实现,顶底复吹转炉相对顶吹转炉,可有效降低终渣(FeO)含量。

(2)是在溅渣护炉结束后,加入2000 kg左右的石灰,可以达到稀释(FeO)浓度,稠化炉渣的目的,同时也可降低炉渣的温度,从热力学角度来说可以有效预防喷溅的发生。

3 留渣操作工艺

3.1 留渣的条件

本厂铁水成份Si不高于0.30%,并进行提钒操作,半钢冶炼、过程化渣不易控制。

终点碳偏低,钢水后吹终渣条件不好。上连铸时终点温度在1650~1680℃,直接导致终渣(FeO)温度波动。

3.2 留渣对脱磷的影响

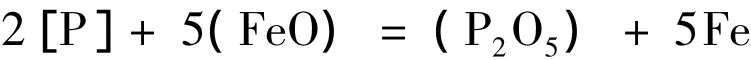

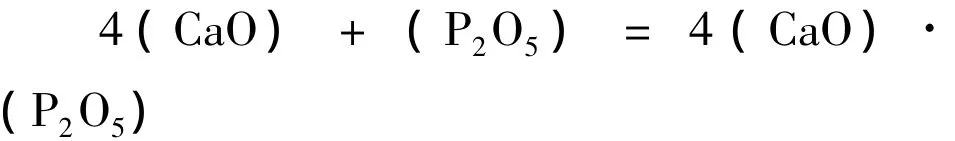

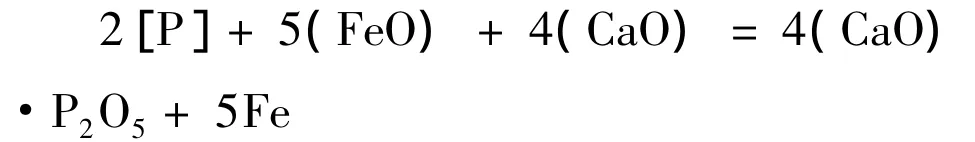

首先[P]被氧化:

生成的(P2O5)和(CaO)起反应:

综合上述两个反应方程式得到:

根据化学反应平衡原理分析:

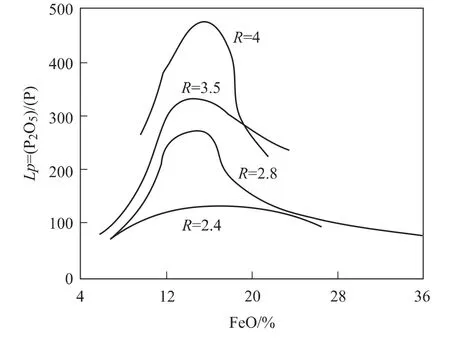

渣中(CaO)、(FeO)越高,4(CaO)·P2O5越高,则渣中(P)高,钢中[P]低。同时,有关研究也表明,终点碱度越高,则渣中自由(CaO)越多,钢中[P]越低。当渣中(CaO)含量达40%左右时,Lp值最大,效果较好;当渣中(CaO)过多时,炉渣变粘,脱磷效果反而变差。终点渣碱度为3左右时,脱磷效果最好,转炉终渣中含有大量的(CaO),有利于脱磷。

一般转炉终渣(FeO)含量在20%左右,由图1可知,当(FeO)含量在14%时,脱磷效果较好。由此可见留渣操作对脱磷十分有利。

图1 渣中(FeO)对Lp的影响

成渣速度主要取决于石灰块的溶解速度,而石灰块的溶解速度与初期渣的液相组成有关,特别是和渣中的(FeO)含量有关。因为初期渣中有一定数量的(FeO)存在,不仅溶解石灰速度加快,而且所组成的二元系铁酸氧化物的熔点,均比二元系硅酸氧化物的熔点低。

留渣操作,由于初期渣中的(MnO)、(MgO)特别是(FeO)的存在,使石灰的溶解速度加快。另外,留渣带入了大量的物理热,在吹炼初期迅速升温,也有利于石灰的溶解促进成渣。

3.3 冶炼操作

先加废钢,加完后转炉前后摇动,使废钢表面含碳物质与渣中(FeO)反应,降低留渣氧化性,再缓慢兑铁水。

摸索了枪位和氧压控制方法,结合使用轻烧白云石,解决了前期炉渣喷溅问题。

根据冶炼时间控制转炉底吹气体流量,充分发挥搅拌钢液作用。

综合本炉氧耗、供氧时间、炉口火焰和碳含量及温度等情况,掌握压枪时间,控制拉碳、降低炉渣氧化性,确保终点炉渣、钢水温度与碳含量等达标到控制要求。

4 留渣的经济效益

实行留渣操作,每炉的留渣量在4吨左右,由于所留的终渣中含有较高碱度和(MgO),降低了石灰消耗,也减少了镁球的消耗。同时,由于留渣,相应炉渣中的TFe得以回收,减少了金属料消耗,降低了钢铁料消耗。实践数据表明:实行留渣操作,吨钢石灰消耗降低5 kg,吨钢镁球消耗降低3 kg,钢铁料消耗降低3~5 kg/t。同时,由于实行留渣操作,减少了废渣排放,实现了循环经济,达到了清洁生产的目的。

留渣操作控制了终渣(FeO)含量,保证了炉渣(MgO)含量,提高了溅渣护炉效果,为提高炉龄奠定了基础。留渣操作实施后,炉龄达到22676炉次以上,实现历史最好水平。

留渣操作降低了铁水消耗,由于留渣本身含有大量的物理热,又降低了石灰的用量,这样增加了转炉炉内热来源,为降低铁水消耗提供了条件。

留渣操作降低了炉渣处理费用。留渣操作后比留渣操作前既减少了渣量,又能使留渣至下炉使用,实现了90%炉次的留渣操作。不仅降低了渣罐、渣斗、行车设备的使用量和成本以及处理的劳动强度,还减少了废渣排放,有利于清洁生产。

5 结论

转炉留渣操作,只要控制好炉渣温度和渣中(FeO)含量,可以解决兑铁水时的喷溅问题。

转炉留渣操作有利于初期化渣和脱磷,吨钢石灰消耗降低5kg,钢铁料消耗降低3~5kg/t,经济效益非常可观。

根据试验结果分析,现行冶炼条件下,采用留渣法效果比较好。由于初期渣碱度提高,可减少对炉衬的侵蚀,从而提高炉衬寿命和炉龄。

[1] 郑沛然.炼钢学[M].北京:冶金工业出版社,1994.

[2] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2002.

[3] 冯聚和.氧气顶吹转炉炼钢[M].北京:冶金工业出版社,1995.

[4] 杜书波,孙宗辉.氧气顶吹转炉留渣操作可行性研究[J].山东冶金,2003(6).