川威集团炼钢厂提高提钒钒回收率工艺实践

李志丹,杨宗波,陈加密,陈 刚,牟小海

(成渝钒钛科技有限公司技术中心,四川内江 641000)

1 引言

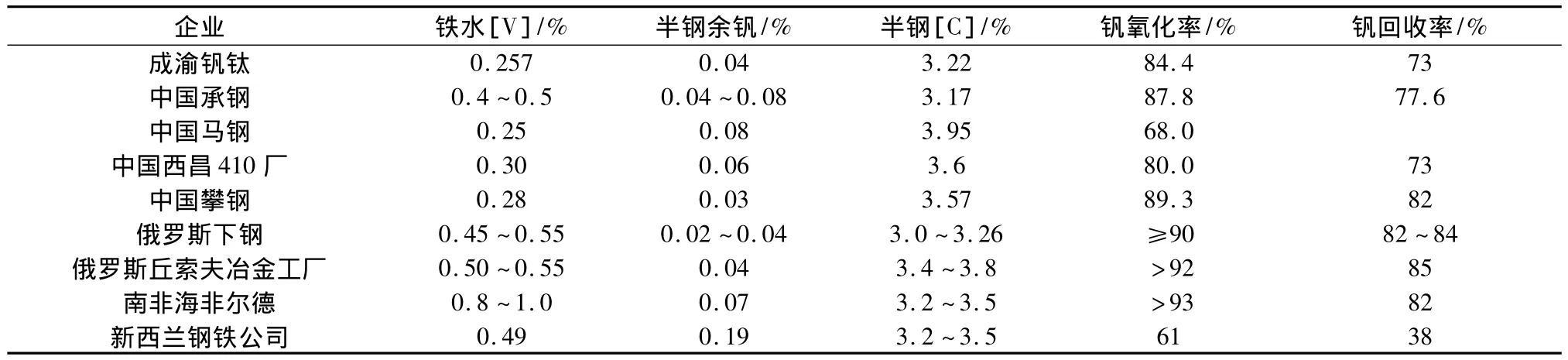

目前川威集团炼钢厂,钒渣平均品位14.99%,半钢平均残V为0.04%,钒氧化率为84.4%,钒收得率为73.4%,较国内外其他厂家有较大的差距(见表1)。因此,炼钢厂对提钒生产中存在的各种情况进行分析总结,得出影响提钒回收率的因素,并加以改进,以得到良好的经济技术指标。

2 生产现状

2.1 提钒设备

川威集团炼钢厂现有600 t混铁炉2座;KR脱硫站1座;70 t提钒转炉1座;70 t炼钢转炉2座。

2.2 生产工艺

川威集团炼钢厂铁水S含量较高,采用KR处理,铁水入炉温度低,按照产渣率2.8%计算,提钒吨铁需冷却剂140 kg(折算成生铁)。

表1 川威集团与国内外各铁水提钒生产企业主要技术指标对比

川威集团提钒采用“生铁+铁皮球”作为冷却剂,生铁定量使用,每炉加入量为2 t,折合成吨铁用量为27 kg/t。铁皮球由高位料仓在开吹后加入炉内。

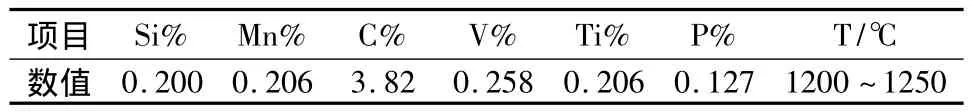

2.3 铁水条件(见表2)

表2 炼钢厂入炉铁水情况

3 影响提钒钒回收率的因素

3.1 供氧制度的影响

提钒供氧制度包括氧枪枪位、结构、耗氧量、供氧强度及压力等,是控制提钒冶炼过程的中心环节。

提钒生产中,耗氧量的多少影响半钢中残钒的含量,并且还与供氧强度和搅拌情况等因素有关,是交互作用的。

供氧强度的大小影响提钒过程的氧化反应程度,过大时喷溅严重,过小时反应速度慢。同时若吹炼时间长,会造成熔池温度升高,超过转化温度,导致脱碳反应急剧加速,半钢残钒量重新升高。

在供氧量一定的情况下,供氧压力大可加强熔池搅拌,强化动力学条件,有利于提高V的氧化。而当供氧压力一定时,较低的枪位可加大氧气吹入深度,强化氧化速度,但易产生喷溅,并造成粘枪。

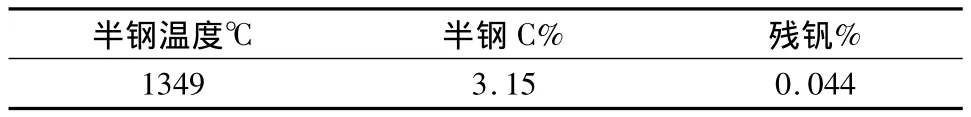

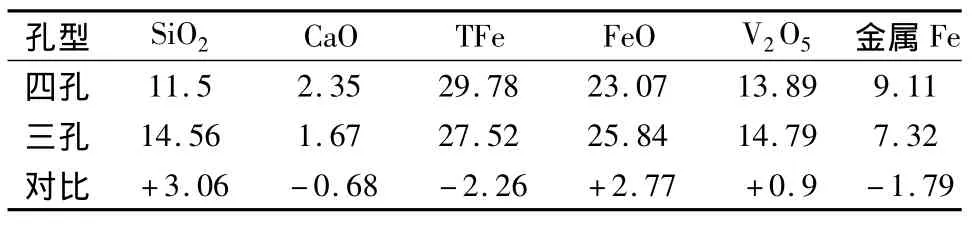

川威集团炼钢厂提钒初期,采用四孔φ28.3氧枪进行吹炼,在生产中存在如下的问题:供氧强度过大,吹炼时间短,炉温上升快,碳的氧化速度快于钒的氧化速度。造成半钢中残钒较高,钒的回收率较差(见表3、表4)。

表3 半钢情况

钒氧化率为79.6%,钒回收率为80.37%,铁水碳平均 3.91%,半钢碳为3.15%,碳氧化率为19.14%。

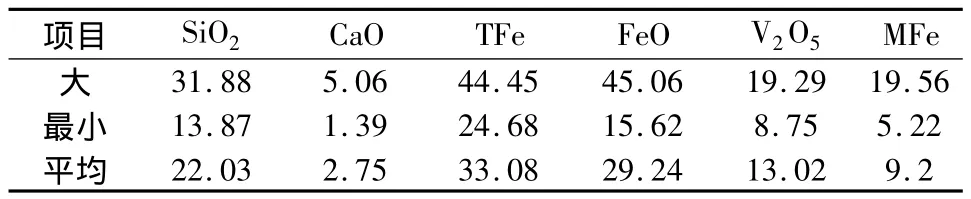

表4 钒渣情况(%)

从上述数据看出,采用四孔氧枪提钒,钒氧化率较低,回收率也较差,而且钒渣的V2O5品位低,渣中TFe含量高。

3.2 半钢温度的影响

冷却剂加入的目的是为了控制吹炼温度,使其低于提钒的转化温度,达到脱钒保碳的目的。

冷却剂的加入量主要取决于铁水发热元素放出的化学热,并保证提钒终点半钢温度低于转化温度。可根据铁水中发热元素C、Si、Ti、Mn、V 等氧化放出的热量及冷却剂吸收的热量,计算出使半钢从初始温度升到转化温度所需的冷却剂加入量。

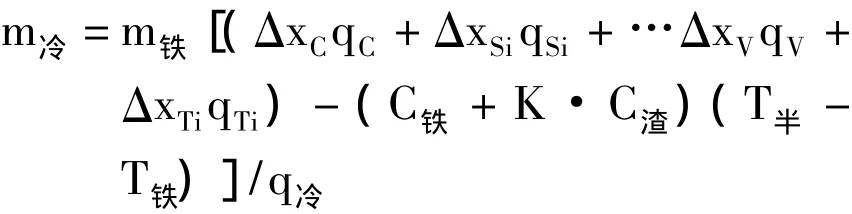

冷却剂加入量的大小对吹炼结果有重要的影响。根据攀钢研究院的报导,半钢残钒含量与铁皮球加入量的关系用公式表示为:

[V]残余=-0.00088Q铁皮球+0.057式中:Q铁皮球——铁皮球加入量,kg/t;

[V]残余——半钢残钒含量,%。

根据上式,要使残钒含量控制在0.02%以下,铁皮球加入量应控制在42 kg/t·Fe以上。实践表明,冷却剂加入量也并非是越多越好,特别是单一加入过多的铁皮球对钒渣品位及半钢[C]、温度影响较大。

而川威集团炼钢厂提钒铁水成分波动较大,且脱硫铁水存在等待时间较长的情况,入炉铁水温度不稳定,难以准确估计,导致影响提钒冷却剂加入量的因素过于复杂,冷却剂加入量难确定。

3.3 熔池搅拌的影响

钒在铁水侧扩散是钒向氧化反应的限制性环节。钒氧化速度与钒浓度呈线性关系,而钒从钒渣向半钢的逆向还原位于化学反应限制环节,钒还原速度跟温度呈指数关系。因此,为了有效脱钒,从热力学角度看,应使熔体及元素与氧化剂接触表面保持适宜的温度;从动力学角度看,加速钒在铁水侧扩散传质是加快低钒铁水氧化的首要条件。加强搅拌,不仅可以加快低钒铁水传质,而且还可增加反应界面,是加快钒氧化的主要手段。

因此,采用底吹惰性气体强化搅拌时,渣中FeO能更有效地参与铁水中元素的氧化反应,钒进入渣中的速度、氧化率、回收率及渣中(V2O5)得到提高,同时(FeO)相应降低。

川威集团炼钢厂提钒转炉炉容比较小,仅为0.7。为避免粘枪,导致提钒枪位较设计枪位高,同时为保护炉衬、炉底免受氧气射流的侵蚀,氧压一般控制在0.7~0.75 MPa,而且透气砖因炉底被渣层覆盖,底吹效果较差。上述总总原因,导致对熔池的搅拌不够,钒的氧化率较差。

4 提高提钒回收率的措施

4.1 优化氧枪技术

对此,川威集团炼钢厂采用φ29.3三孔氧枪进行提钒,V氧化率比四孔氧枪有所提高,半钢残钒0.035%,V氧化率平均88%,钒渣渣品位稳定受控,产渣率比四孔氧枪有所提高,平均26.2%(实物渣)。

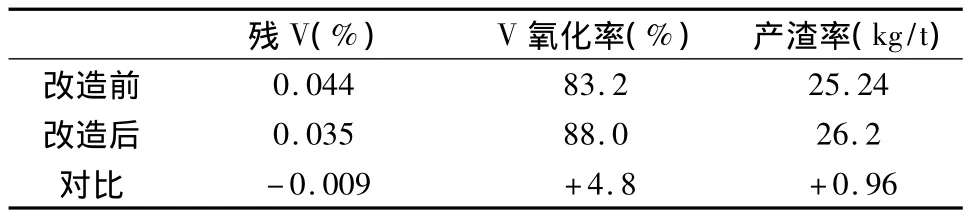

氧枪改造前后提钒指标对比如下(见表5~表7):

表5 过程控制

表6 半钢指标

表7 钒渣指标(%)

从生产数据看,采用三孔氧枪后,钒氧化率得到较大提升,半钢残钒降低,钒渣品位也有所提高。

4.2 调整冷却剂加入量

根据热平衡原理

式中:m冷——冷却剂加入量,kg;

m铁——铁水量,kg;

ΔxC、ΔxSi、ΔxV、ΔxTi——铁水中各元素氧化量,kg;

qC、qSi、qV、qTi——各元素单位热效应,J/kg;

C铁、C渣——铁水和钒渣的质量热容(铁水取1040 J/kg·K,钒渣取1230 J/kg·K);

K——产渣率;

T半、T铁——半钢和铁水的温度,℃。

因此计算出在铁水 Si、Mn、含量均为0.20%时,提钒吨铁的冷却剂消耗量为140 kg(生铁)。当铁水Si、Mn含量出现波动,且温度较低时,操作工根据提钒热平衡公式测算出合适的冷却剂加入量,保证半钢温度控制在1350~1400℃之间。

4.3 优化供氧制度

在不损害炉衬的前提下,为确保对熔池的充分搅拌,炼钢厂转炉车间采用侧零位及量炉底的方法,每班根据当班熔池深度来确定氧枪枪位和氧压。氧气压力控制在0.75 MPa,终点枪位控制在600~700 mm,并保证足够的终点压枪时间。

5 结束语

川威集团炼钢厂,通过优化使用三孔提钒氧枪、供氧制度、根据铁水实际情况调整冷却剂加入量等措施,极大地提高了提钒钒回收率。半钢残钒含量稳定控制在0.04%以内,钒渣品位>15%,钒回收率达到85%,取得了良好的经济技术指标。

[1] 张大德,张玉东.攀钢转炉提钒冷却制度的确立[J].攀钢技术,1999,2(3):11-15.

[2] 黄道鑫.提钒炼钢[M].北京:冶金工业出版社,2000.