薄规格热轧带钢甩尾原因分析

李中江

(四川省川威集团有限公司,四川成都 610100)

1 引言

热连轧带钢甩尾是指精轧在生产3.0 mm下规格时,由于其薄带钢轧制难度大,薄带钢轧制易出现甩尾、起大套、跑偏废钢。出现甩尾会造成尾部轧断产生废钢和降低成材率,还可能造成轧辊粘肉出现成品带钢辊印。严重甩尾时,尾部出现断带现象,引起工艺事故,影响轧制节奏;破碎的残片若在轧机中未被发现,下一块钢轧制时,极易导致废钢;破碎的残片或断尾带入卷取机内,轻者影响卷取机的正常工作,重则使设备受损,导致废钢。

2 甩尾产生的原因以及预防

2.1 操作控制方面造成的甩尾

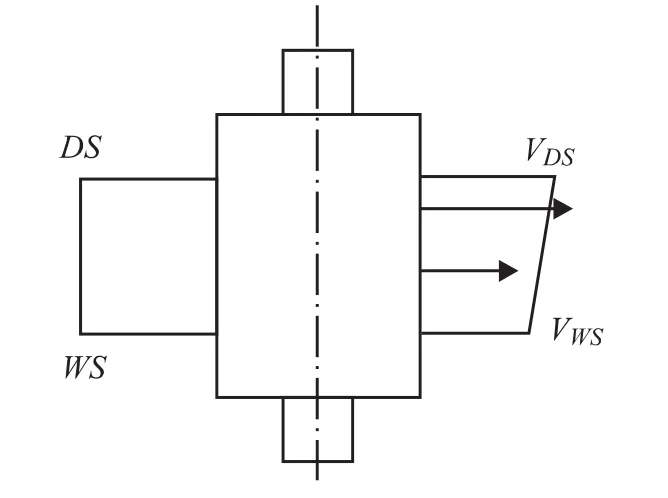

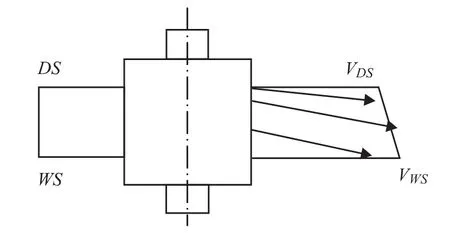

由于操作控制方面造成带钢在宽度方向上秒流量不均(如图1 VDS>VWS)偏离轧制中心线,在机架间突然失去张力的一瞬间,跑偏加剧,造成尾部打在入口导板上折叠进入下一机架,或尾部翻转进入下一机架,而出现甩尾现象。一般情况下都是由于轧辊没有调平造成的甩尾。如图1所示,传动侧(DS)辊缝大,则带钢秒流量大、张力大,而操作侧(WS)辊缝小,带钢秒流量小、张力小,这样造成带钢宽度方向上张力分布不均匀。在落小套及抛钢瞬间传动侧张力大,又由于张力具有纠偏的作用,传动侧的大张力使带钢向操作侧偏移(如图2,TDS大于TWS),严重时便产生甩尾。生产过程中,在抛钢时将该机架传动侧辊缝根据跑偏情况上抬0.1~0.2 mm,跑偏越严重,抬的越多,同时后机架也作适当调整。对于轧制薄规格时将精轧各机架,特别是后段机架的“活套落套补偿转速”加大3~10,使尾部具有较大张力,以此来减小传动侧和操作侧的张力差,达到防止尾部跑偏的目的。以上两种方法在生产中广泛使用,使甩尾率降低60%。

图 1

图 2

2.2 侧导板余量及其对中

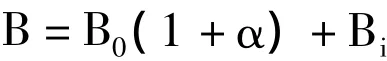

侧导板的开口度的设定是成品宽度加上热膨胀以及富余量来控制的。有:

式中:B——侧导板设定值;

B0——成品宽度;

Bi——余量(F2~3取 30 mm,F4~7取 35 mm);

α——热膨胀系数(取0.01)。

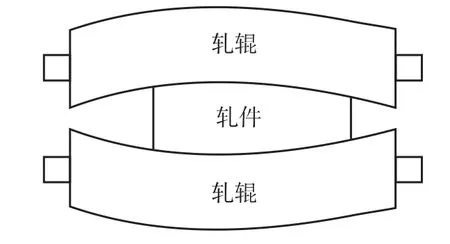

当侧导板出现开口度过大时,侧导板对带钢的夹持作用便没有了,带钢跑偏时的偏量增大,且各机架间具有跑偏放大的效果。实际生产中便出现:前段轻微跑偏,到后机架就严重跑偏的现象。侧导板不对中,带钢进入轧机时,便偏移了轧制中心线,出现带钢宽度方向上厚度不对称(如图3),再进入下一机架时,传动侧和工作侧的延伸不均匀,引起甩尾。

在实际生产中由于各种原因的影响,侧导板的实际开口度与显示开口度存在一定差异,在生产薄规格前,应当对精轧所有侧导板以及E2进行实测、标定,保证显示值与实际差控制在2 mm以内;对中控制在2 mm以内。E2的齐边作用在轧制薄规格时显得很重要,首先保证了头部扇形的消除,也增加了坯料进入F1的对中,一般E2开口度采用B=B0+Bi,Bi=25 ~30。

图 3

热卷箱的箱前导板、稳定器、剪前导板都对坯料进入精轧的对中有很大影响,也影响甩尾的产生。当导板过大时,带坯在导板内左右摆动,运行不稳定,造成精轧入口处的带坯左右偏移,轧件不对中,造成甩尾。合理使用热卷导板对中夹持,对控制甩尾有相当的效果,在开口度大小上,以不影响穿带为前提,取最小值,使带钢头尾跑偏得到了良好的控制。同时热卷箱夹送辊与精轧F1之间应当保持一定的张力。

2.3 温度过低、温度不均及负荷分配不当

当温度过低或不均匀、负荷分配过重时,轧制压力明显增加,变形时的不均匀变形增加,带钢在机架间的稳定性降低,带钢尾部的跑偏更加严重,直接导致甩尾。同时,温度的不均匀还会引起AGC动作量大,使活套角度不稳、负荷状态不稳定。

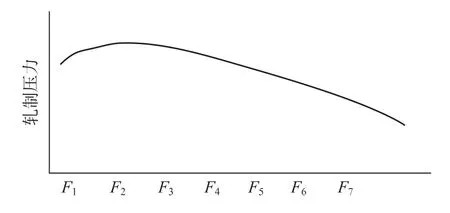

因此,就要在工艺技术要求范围内提高轧制温度、减小同板温差、合理分配负荷,保证各机架的负荷均匀性防止甩尾,同时也保证了设备的安全运行。一般情况下,轧制薄材的负荷分配(轧制力)曲线如图4所示,特别是在尾部,温度相对较低,所以必须进行切尾。加热炉采用正压烧钢,保证炉门口不吸冷气;出钢时不允许将钢推到炉门口等着出钢,在条件允许的情况下,保证较快的轧制节奏,以减小炉门温降同时也减小传动侧与操作侧的温度差;粗轧控制地辊冷却水的大小,加大轧制速度,合理控制除鳞道次。通过以上手段,使精轧入口温度提高20度以上。

2.4 精轧辊型的配置、轧制计划编制的控制

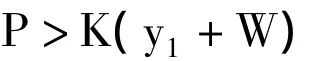

为了使轧件能够在轧制时自动定心,防止跑偏以及平衡带钢宽度方向上的秒流量差保证操作的稳定性,就要在辊型配置和轧制计划的制定上,使轧制时的辊缝形状呈“中厚边薄”。保证:

图 4

式中:P——轧制力;

K——轧辊刚度系数;

y1——热凸度;

W——原始辊凸度。

应当根据各机架的负荷情况来对该机架的辊型进行选择,当辊凸度一定时,通过修正负荷来保证“中厚边薄”,利于板形控制。

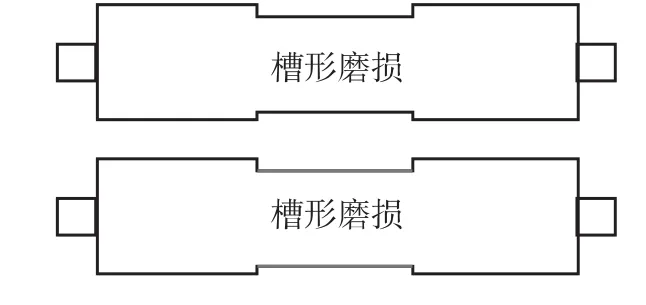

精轧机在生产中由于液压及控制等故障率太高,没有投入窜辊功能。在生产薄规格时,轧制宽度规格较多时,由于速度快、轧制压力大、长度长等,容易对轧辊产生槽形磨损。轧制50块薄材磨损量d=0.15~0.2(如图5)。槽形严重时,轧件跑偏到磨损槽外,产生单边大浪同时将严重跑偏,造成甩尾,严重时还会导致废钢。所以在编制轧制计划时,在宽度过渡上严格按照由宽到窄、由薄到厚、由硬到软的原则,且同一宽度规格数量尽量不超过100块,严格控制轧制公里数。如果发现槽形较严重时,更换精轧F5~F7工作辊。

图 5

在换工作辊后的过渡材或过渡材较少便轧制主体材时,轧辊的热凸度的建立过程中,轧辊凸度不稳定,轧件板形不稳定,也容易引起甩尾,但当热凸度稳定不再发生变化时,这种现象基本消除。

2.5 粗轧来料的影响

粗轧采用的是万能式轧机,电动压下,板形控制上存在一定难度,且粗轧出口没有测厚仪,对于粗轧末道次的断面形状、尺寸不能在线准确的反映,所以只能通过头部的形状来推测其断面。一般来说,粗轧头部弯向传动侧,那么传动侧的厚度大于工作侧,这种来料楔形在精轧可以视为辊缝楔形来调整,尾部时将F1操作侧抬0.2~0.4 mm,F2操作侧抬0.1~0.2 mm,进入下一机架时楔形得到控制。在热卷投用时,粗轧的头部成为精轧的尾部,粗轧头部旁弯为精轧尾部跑偏产生影响,因此,要保证粗轧头部形状良好。

2.6 设备引起的甩尾

轧线各种冷却水、除鳞水不均匀,引起轧件宽度方向上温度不均匀,引起延伸不均匀,需要对冷却水或除鳞水咀进行调整;后段轧机工作辊轴线不平行呈一定角度的交叉。轧制时,轧辊不稳定,将轧辊更换再生产或因牌坊衬板间隙过大则更换衬板;轧辊冷却不均、轧辊某一侧有油污,引起轧辊宽度方向表面粗糙度不一致,影响延伸;粗轧板形呈蛇行,无法调整时,在精轧机架间轧制不稳定,跑偏严重,此种甩尾较难调整,只有更换R1彻底解决;F1与热卷之间没有形成微张力或者之间有套量产生,有助于轧件的跑偏,就需要把热卷1#托卷辊、夹送辊、地辊的滞后率增大。

3 结语

甩尾的产生是多种因素导致的现象,它的产生根本是延伸不均匀和跑偏,因此对于操作、导板的开度和对中、温度、负荷分配、辊型的配置、轧制计划的编制、设备影响等,灵活运用以上方法来对甩尾进行分析判断和调整,能够非常容易控制和消除甩尾,保证正常生产。

[1] 陈连生,朱红一,任吉堂.热轧薄板生产技术[M].北京:冶金工业出版社,2006.

[2] 曲克.轧钢工艺学[M].北京:冶金工业出版社,1991.

[3] 赵家骏,柳谋渊.热轧带钢生产知识问答[M].北京:冶金工业出版社,2006.