微型电动汽车用开关磁阻电动机的设计与控制

张战超,全 力,朱孝勇,张 超,刘修福

(江苏大学,江苏镇江212013)

0 引 言

近年来,随着能源短缺和环境污染问题日益突出,电动汽车以其高效率、零排放等显著优点,成为世界著名汽车制造商和研究机构的研究热点之一。从电动汽车产品的运行速度、功率等级、动力性能和品质等进行区分,电动汽车可分为高端电动汽车和微型电动汽车。所谓微型电动汽车是指最高时速低于50 km,整车重量低于600 kg,一次充电续航里程为70~130 km一类纯电动汽车。由于微型电动汽车具有体积小、质量轻、价格低、低速性能好等优点,是一种特别适合我国中小型城市以及广大农村运行的短途交通工具,一经出现,便受到了国内相关领域企业和学者的重视。

与普通微型汽车相比,微型电动汽车减少了发动机动力系统,包括减速箱、起动电机、水冷却和油箱等部件,增加了电机、驱动控制系统和充电系统。驾驶、制动、灯光、仪表等系统基本保持不变。考虑到微型电动汽车相当于自动挡,无需变速系统,且存在频繁起动、加速、巡航、减速、爬坡等运行工况,并且微型电动汽车一般仍采用铅酸电池供电,电压等级一般为48 V、60 V、72 V,这对微型电动汽车的电机及控制系统,特别是低压起动性能提出了更高要求。

开关磁阻电动机(以下简称SRM)具有结构简单、低压起动性能好、调速范围宽,而且在整个调速范围内都具有效率较高、维护成本低、系统可靠性高等优点,但较大的转矩脉动抑制了它在低速领域中的应用[1-4]。本文以微型电动汽车整体动力性能参数为依据,设计一款工作在低压大电流状态下的SRM,通过采用有限元法分析优化电机结构,并结合MATLAB动态调速系统仿真的结果选取最优的开通角和关断角,以减小转矩脉动,实现电动汽车的稳定运行。仿真和试验结果表明,微型电动汽车可实现快响应、强爬坡能力、低速性能稳定的特性,在微型电动汽车领域具有潜在的应用前景。

1 SRM性能参数确定

微型电动汽车采用轻型、微型化的设计理念,不仅可以大大提高整车的动力性,同时还可以显著降低整车的成本。初步设定微型电动汽车整车参数:整车质量600 kg,最大承载质量300 kg,风阻力系数0.32,滚动阻力系数 0.012,迎风面积 1.8 m2,车轮滚动半径0.23 m,传动效率0.9,常规车速30 km/h,最高车速 50 km/h,主减速比 3.56,传动比 1.5,续驶里程不小于100 km,最大爬坡度20%。电机是微型电动汽车驱动系统的关键部件,它的选型和设计对整车的性能起到决定性的作用。以下是电机重要基本参数确定的依据。

以最高车速计算SRM的额定功率:

式中:G为汽车总重量;fr为滚动阻力系数;CD为迎风阻力系数;A为迎风面积;η为系统总效率;Vma为电动汽车的最高车速。

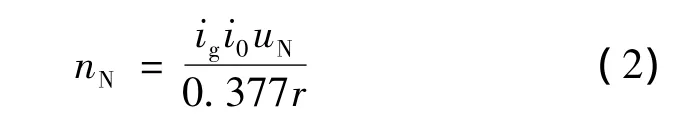

以常规车速计算SRM的额定转速:

式中:i0为主减速比;ig为传动比;uN为常规车速;r为运行车轮半径,nN为SRM的额定转速。

以额定功率/转速计算SRM的额定转矩:

式中:TN为额定转矩。

以最大爬坡度计算其负载转矩:电动汽车行驶中,蓄电池输出的电能传送给电动机,电动机输出的动力用于克服微型电动汽车本身的机械装置的内阻力以及行驶时的外阻力。以此从动力学角度分析,依据车辆运行中力的平衡方程:驱动力=总阻力,微型电动汽车行驶过程中的总阻力:

式中:Ft为微型电动汽车驱动力;Ff为微型电动汽车运行时的滚动阻力,Ff=mgfcos α;Fw为微型电动汽车运行时的空气阻力Fi为微型电动汽车运行时的坡道阻力,Fi=mgsin α,α为爬坡角度值。

然后依据车辆驱动力与SRM的输出转矩关系式,便可计算出电动汽车所需要的转矩:

综合分析、计算满足所需动力系统要求的SRM参数:额定功率3 kW ,最高功率7 kW,额定转速1 850 r/min,最大转速3 100 r/min,额定转矩15.5 N·m,最高转矩60 N·m。

2 SRM结构参数的优化设计

2.1 SRM结构参数

SRM的工作原理与机构不同于传统的电动机,设计时不能简单照搬传统电动机设计中所运用的公式和方法。目前,通过采用不同的简化模型,得到不同的电磁转矩计算方法,形成线性方法、非线性方法、准非线性方法三类不同的设计方法。本文采用准非线性方法进行设计,利用尽可能精确地最大电感位置和最小电感位置的磁化曲线等来计算平均转矩的方法作为出发点,建立其电磁设计方法,这种方法计算结果更准确,考虑到对SRM性能影响较大的结构参数主要有定子外径、转子外径、气隙大小、铁心长度和定、转子的相对极弧宽度,而且定、转子几何尺寸对转矩脉动和噪声有重要的影响。所以要从优化定子结构、优化转子结构和尺寸、优化极弧这三个方面来对电机进行设计。在满足微型电动汽车动力需求的同时,得到最佳的电机性能。

2.2 SRM性能分析与优化

由于SRM磁路的严重非线性,各物理量与转子位置、电流之间是非线性关系,这给模拟电机的实际运行状态带来不便,而有限元能够考虑到磁路的不规则性,计算精度较高[5-6]。本文假设所有导线电流密度均匀分布,忽略位移电流,且铁心磁导率各向同性,对SRM进行瞬态和稳态的有限元分析,这使得仿真结果更加接近电机实际运行的状况,更为精确地反映了电机的整体性能。

图1为转子凸极轴线与定子凸极轴线重合时磁场分布情况,此时相绕组的电感值最大;在转子极间中心线线与定子磁极轴线重合时,相绕组电感值最小,电机转动时,相绕组电感在最小和最大值之间周期性变化。依据不同时刻电感值不同,可对电机的输出性能进行控制。

图1 对齐位置磁场分布

图2 是SRM的绕组磁链曲线簇,曲线从下往上对应的是 0°、30°、40°、50°~ 180°位置角下激磁绕组磁链与之相应的激磁电流的关系曲线图,变化趋势表明磁链随电流的增加而增大,最后达到饱和状态。由此可得到特定电流在不同位置时的磁链大小,为构建驱动控制提供了依据。

图2 SRM绕组磁链的曲线族

图3为SRM优化前后瞬态效率曲线。在1 000~4 000 r/min转速阶段,电机的效率均在85%以上,优化后在额定转速附近效率均在90%以上,电机效率较高;这不仅使微型电动汽车运行在非额定状态满足起动加速、低速爬坡及高速运行的需要,还能够实现能量的有效利用。

图3 SRM效率曲线

图4 为SRM优化前后瞬态输出功率曲线。电机转速在其额定转速1 850 r/min左右,其输出功率均在3 kW以上;转速能达到6 000 r/min左右为此类电机固有机械特性,优化后电机在额定工作状态下输出功率最大,能克服微型电动汽车因过载对电机造成的损毁。

图4 SRM功率曲线

图5 为SRM优化前后运行在1 850 r/min时稳态转矩出力曲线。平均转矩在16 N·m左右,优化前电机转矩脉动系数为0.65,优化后转矩脉动系数为0.32,转矩脉动明显减小。这既能完全满足负载需要,又可使微型电动汽车运行平稳,提高了安全性能。

SRM采用6/4结构,电源电压选用48 V直流电,经优化分析得到优化后电机的主要结构参数尺寸如表1表示。

图5 SRM转矩曲线

表1 SRM主要参数

3 动态仿真

3.1 驱动系统建模

为了更进一步减小转矩脉动[7-10],分析微型电动汽车不同工况下的电机性能。本文在MATLAB/Simulink模块对电机的控制系统进行建模,以提高控制策略的灵活性。模型主要包括:功率变换器模块、速度PI调节模块、电机本体模块、电流滞环和位置检测模块等,其中电机本体模块参数部分是有限元分析的结果经计算得到的电机定子磁阻、不同位置下定子电感、转动惯性系数、摩擦系数、起始位置和速度等参数;PI调节模块中kp为PI控制器中 P

(比例)的参数,kI为PI控制器中I(积分)的参数,经几组数据对比得,调节器的最终参数设置为:kP=1.5,kI=0.015。

SRM采用双闭环调速系统,即速度闭环和电流闭环,转速反馈调节当作外环,用来保证SRM的转速快速准确跟随设定转速,同时电流反馈当为内环,即将转速PI调节的输出值作为电流PI调节的输入,然后用电流PI调节的输出对功率变换器实行控制,这就实现了转速-电流双闭环调速。电机起动或低速运行时,电流闭环起主要作用,采用的电流斩波控制方式不仅可以抑制电流峰值不超过允许值,还能使电流波形呈较宽的平顶状,确保电机产生平稳的电磁转矩,提高微型电动汽车运行性能;速度闭环可以达到无静差的转速调节,同时为电流闭环的调节提供有效的数据,从而实现微型电动汽车速度的快响应。

3.2 仿真结果

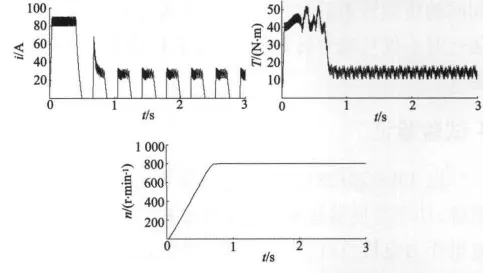

电源电压采用48 V的直流电。若系统给定转速为800 r/min,同时给定负载为12 N·m、开通角为38°、关断角为 75°,起始角度为 28°,阈值电流为85 A,滞环电流为5 A,仿真结果如图6所示。

图 6 θon=38°,θoff=75°仿真波形

由图6可知,系统在中低速的运行时,起动过程转矩最大值为51.4 N·m,转矩脉动系数为0.42,且由速度曲线的变化可知,起动过程比较平稳且电流斩波起到限幅作用,经PI调节后,可达到无偏差调节,响应速度较快,电机运行到稳定状态时转速能够到达设定速度800 r/min。

若系统给定额定转速为1 850 r/min、负载为15.5 N·m、阈值电流为85 A、滞环电流为5 A,当开通角为43°、关断角为85°时仿真波形如图7所示;当选用优化的开通角为45°、关断角为78°时仿真波形如图8所示。

由图7、图8知,系统达到设定转速时转矩的脉动系数分别为0.61和0.23。可见,通过优化开通与关断角,能达到减小电机的转矩脉动目的,提高电动汽车的动力性能与乘车舒适性。

此外,电机在3.24 s时达到设定转速(图7),而在2.45 s时达到设定转速(图8),由此对比分析知:相同的负载转矩下采用优化的开通与关断角,稳态运行时不仅可减少转矩脉动,还能提高系统的响应速度。

4 试验验证

以TMS320F2812 DSP为控制核心组建了试验系统,功率变换器选择全桥拓扑结构,以一台直流发电机作为电机负载,依据前述控制方法,利用自行研制的42 V/5 kW三相6/4结构原理样机进行试验。

空载试验转速范围为0~1 000 r/min,当开通角为38°、关断角为75°,电机设定转速为700 r/min,实测波形如图9所示。

负载试验转速范围 为0~2 000 r/min,当开通角为45°、关断角为78°,当电机设定转速为1 100 r/min,实测波形如图10所示。

由图9(a)知,电机在中低速时采用电流斩波控制方式,由图10(a)高速时采用角度位置控制方式,这两种控制方式有效结合,可实现电机在不同工况的稳定运行,能满足电动汽车频繁起动、加速、爬坡等工况的要求。由图9(b)、图10(b)电机由起动到稳定运行时间段转矩的变化曲线可知,电机的起动转矩大约为稳态时转矩的2.35倍。

此电机的起动转矩较大;图中转矩曲线的毛刺是干扰信号所致,稳定运行时转矩脉动较小。此外由图9(b)、图10(b)可知,当电机在刚起动时加速度较大,随着磁链变化而产生感应电势的增加,加速度逐渐减小,达到稳态时加速度为零,起动时间短、响应速度快、性能稳定;空载起动与负载起动相比,起动速度更快,所需起动时间更少。

5 结 语

本文通过有限元设计与分析和Simulink动态仿真相结合,在低压大电流的状态下,对微型电动汽车用SRM进行了分析,仿真与试验结果证明了所设计电机具有良好的调速性能,电机运行稳定,具有较强的爬坡能力。能满足微型电动汽车各种工况的要求,为SRM在微型电动汽车的应用提供了较强潜在的理论和实践价值。

[1]周强,刘闯.基于ASIC的高速开关磁阻电机数字控制器[J].电工技术学报,2009,24(3):55 -60.

[2]Wang H,Wang Y,Liu X,et al.Design of novel bearing lessswitched reluctance motor[J].IET Electric Power Applications,2011,6(2):73 -81.

[3]Xue X D,Cheng K W E.Multi- objective optimization design of in - wheel switched reluctance motors in electric vehicles[J].IEEE Transactions on Industrial Electronics,2010,57(9):2980 -2987.

[4]Chen Hao,Wang Xing,Zeng Hui.Electromagnetic design of switched reluctance linear machine[C]//Proceedings of 6th International Power Electronics and Motion Control Conference.2009(5):836 -840.

[5]Torkaman H,Afjei E,Toulabi M S.New double- layer- perphase isolated switched reluctance motor:concept,numerical analysis and experimental confirmation[J].IEEE Transactions on Industrial Electronics,2012,59(2):830 -838.

[6]代颖,崔淑梅.车用电机的有限元模态分析[J].中国电机工程学报,2011,31(9):100 -104.

[7]项倩雯,孙玉坤.磁悬浮开关磁阻电机建模与参数优化设计[J].电机与控制学报,2011,15(4):74 -79.

[8]朱曰莹,王大方.电动车用开关磁阻电机转矩控制器设计与优化[J].电机与控制学报,2010,14(2):47 -52.

[9]潘再平,罗星宝.基于迭代学习控制的开关磁阻电机转矩脉动抑制[J].电工技术学报,2010,25(7):51 -55.

[10]Jaehyuck Kim,Keunsoo Ha,Krishnan R.Single-controllableswitch - based switched reluctance motor driver for low cost,variable - speed applications[J].IEEE Transactions on power Electionics,2012,27(1):379-387.