滚动直线导轨副可靠性测试机设计

汉江机床有限公司(陕西汉中 723003)张立民 李定武 李 敏 陆 晓

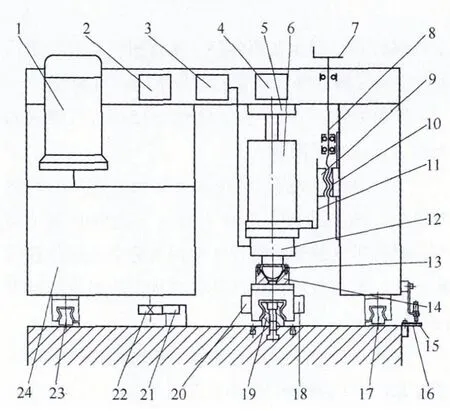

现有的滚动直线导轨副可靠性测试机只是在空载条件下对导轨副进行试验,试验结果不能反映其全面的技术性能,即在高速和重载条件下滚动直线导轨副的运行距离是否能够达到设计要求,也就无法反映导轨副的真实可靠性。而且目前国内在滚动直线导轨副可靠性技术研究方面,缺乏系统化研究成果,尤其在滚动直线导轨副可靠性试验方面基本上还属空白。作为“高档数控机床与基础制造装备”科技重大专项重点的核心功能部件——高速、重载滚动直线导轨副在可靠性技术研究方面同样也缺少可靠性试验数据。基于此种状况,我公司自主研发了滚动直线导轨副可靠性测试机(见图1,已申报发明专利,申请号:201110433986.8),现已投入使用并稳定工作三年。

图1 滚动直线导轨副可靠性测试机

1.可靠性测试机的用途和使用范围

该可靠性测试机主要用于测量滚动直线导轨副的可靠度、平均故障间隔时间(MTBF)、平均故障间隔次数(MTBF)和平均修复时间(MTTR)等可靠性指标。

它不但可以在“高速或重载”条件下测量滚动直线导轨副的可靠性指标,还可以测量D20~D65滚动直线导轨副的性能指标(如加载力、运行距离、速度、温升、噪声等参数),同时也可以测量滚动直线导轨副的额定动载荷、寿命等性能指标,并且还可以测量滚动直线导轨副静刚度。

2.可靠性测试机的设计参数

该测试机外形尺寸(长×宽×高): 4460mm×1060mm×1350mm;可测试导轨副规格:D20~D65 ;可测试导轨副最大长度:3200mm; 可同时测试导轨副数:D20~D35(每次2副),D45~D65(每次1副);加载力范围:0~320k N; 运行速度0~100m/min; 电动机功率:4kW。

3.可靠性测试机的总体结构设计

图2 滚动直线导轨副可靠性测试机系统布局图

该可靠性测试机系统布局如图2所示。由于该可靠性测试机是针对滚动直线导轨副的“高速、重载”要求而设计的。因此,要求床身刚性高、承载大、抗冲击能力强。该测试机的床身采用HT250整体浇铸,并用机床垫铁调整水平,用地脚螺栓固定床身与地基。床身中间偏左侧安装有一齿条21,床身的左右两侧安装有两副滚柱直线导轨副17和23。

龙门架采用钢板整体焊接而成。两侧立柱前后两端各焊接四块三角形钢板,使整个龙门架具有超强刚性和超大的承载能力。

变速机构安装在龙门架左侧立柱底板前面,变速器的输出轴向下从龙门架左侧立柱底板的中间伸出,输出轴上的齿轮22与床身上的齿条21实现啮合。通过变频电动机和相关电控元件可实现0~100m/min运行速度。

加载机构固定于龙门架的右侧立柱内侧面上,其主要由支头14、法兰13、压力传感器12、支座11、液压装置6、顶盖5、螺母座9、梯形丝杠副8、手轮7和滚动直线导轨副10等零件组成,支头14和法兰13通过螺钉与压力传感器12的下部联接,压力传感器12通过内六角圆柱头螺钉联接于支座11的下底面,液压装置6安装于支座11的上面,液压装置6的活塞杆的顶部装有顶盖5,梯形丝杠副8的螺母安装于支座后侧的螺母座9上,梯形丝杠副8的丝杠的上部装有手轮7,支座11与滚动直线导轨副10的滑块相联接;被测滚动导轨副19通过T形槽用螺母和螺钉沿纵向紧固于床身台面上。

该测试机在加载运行过程中,通过压力传感器12、温度传感器18和20、噪声传感器4、加速度传感器2及相关的电控系统,可以实时检测被测滚动直线导轨副的压力、温升、噪声、加速度的变化情况。

4.可靠性试验方法和步骤

(1)测试前先检测同一批被测滚动直线导轨副19的精度、摩擦力。

(2)被测滚动直线导轨副19的安装与加载:①先将被测滚动直线导轨副19安装到测试机的床身台面上,用螺钉将被测滚动直线导轨副19轻微固定。②将龙门架的光电开关15和床身两端的反射板16调整至合适位置。③移动被测滚动直线导轨副19上的滑块,使滑块与压力传感器12对正,再旋转龙门架上的手轮7使加载机构向下移动,当压力传感器12下的支头14与被测滚动直线导轨副19滑块顶面接触后,再开启液压装置6,使液压装置6伸缩杆端头的顶盖5抵在龙门架的横梁上,给被测滚动直线导轨副19的滑块加载,加载过程中同时观查控制箱上的数显仪表,先使被测滚动直线导轨副19承载0.5k N左右的轻量载荷。④调整变频电动机1~2m/min,使龙门架往复跑合1~2次,然后将被测导轨副19的安装螺钉从中间向两端逐个紧固,再开始低速运行,一边运行,一边加载,逐步加载至模拟工况下所要求的载荷。

(3)被测滚动直线导轨副19测试速度调整:在龙门架往复运行过程中,适时旋动控制箱面板上的调速旋钮,直到运行速度调达到模拟工况所要求速度。

(4)被测滚动直线导轨副19运行至10k m后,检查被测导轨副19上各零件是否有损坏。若无损坏,则继续运行至设定距离(如20km);若有损坏且是不可修复的,则试验终止。

(5)运行到设定距离(如20km)后,将被测滚动直线导轨副19拆卸下来,对其精度、摩擦力进行检测,若合格则继续完成后续行程试验;若不合格则试验终止。

(6)全程试验结束后,再次检测被测滚动直线导轨副19的精度和摩擦力。

(7)对抽检的所有被测滚动直线导轨副均按照上述1~6步骤测试:①试验过程中,应随时检查被测导轨副的运行情况(载荷、速度、运行距离等),并做好记录,记录应准确,凡涂改之处应有记录人的签章并阐明理由。②试验过程中,一旦发现故障,应立即停止试验进行检查。检查人员根据故障判据、计数原则,对故障立即进行记录,并填写“故障记录单”及“故障分析报告”。

(8)可靠性评定:①试验过程中,如果被测导轨副出现精度丧失、预紧拖动力丧失、滚道表面剥落、点蚀或磨损等其中的任一项时,则判定为可靠性不合格。②平均无故障运行80k m,或累积运行100k m,评定可靠性合格。未达到规定目标,则判定为可靠性不合格。③统计合格根数,计算出该批被测滚动直线导轨副的可靠度X%,X=合格根数/总根数。