表面活性剂对ZL102表面镍-磷-碳化硅化学复合镀的影响

李亚敏*,王阿敏,王丽波

(兰州理工大学有色金属合金及加工教育部重点实验室,甘肃 兰州 730050)

化学复合镀由于在化学镀液中加入了惰性粒子,如SiC、Al3O2等,具有极大的优越性,但施镀过程中第二相粒子容易团聚,团聚体的形成使第二相粒子不能以单一颗粒形式均匀分散在镀层中,影响其发挥应有的粒子效应[1-5]。微粒在镀液中的分散程度直接决定了其在镀层中的分散情况[6-7],不同镀液和微粒的分散方式都有很大区别。因此,研究化学复合镀过程中微粒的分散具有重要的意义[8]。表面活性剂作为添加剂的一种,无论是离子型还是非离子型,对改善微粒的表面状态都起着不可或缺的作用[9-12]。本文较为系统地研究了铝合金表面化学复合镀Ni-P-SiC 镀层中SiC 粒子的分散,讨论了不同类型表面活性剂对Ni-P-SiC 复合镀沉积速率、镀层形貌及性能的影响,以期在铝合金表面制备性能优异的复合镀层。

1 实验

1.1 材料

铝合金为实验室浇铸的ZL102[w(Si)= 10.0%~13.0%],试样规格为45 mm × 20 mm × 10 mm。SiC 微粒的平均粒径为1~3 μm。

1.2 镀液成分及工艺条件

NiSO4·6H2O 25~30 g/L

NaH2PO2·H2O 25~30 g/L

主配位剂 20~25 g/L

副配位剂 10~15 g/L

缓冲剂 20~25 g/L

促进剂 5~10 g/L

稳定剂 适量

表面活性剂 60 mg/L

SiC 0.5~1.0 g/L

θ 80~85 °C

pH 5.0~5.5

t 2 h

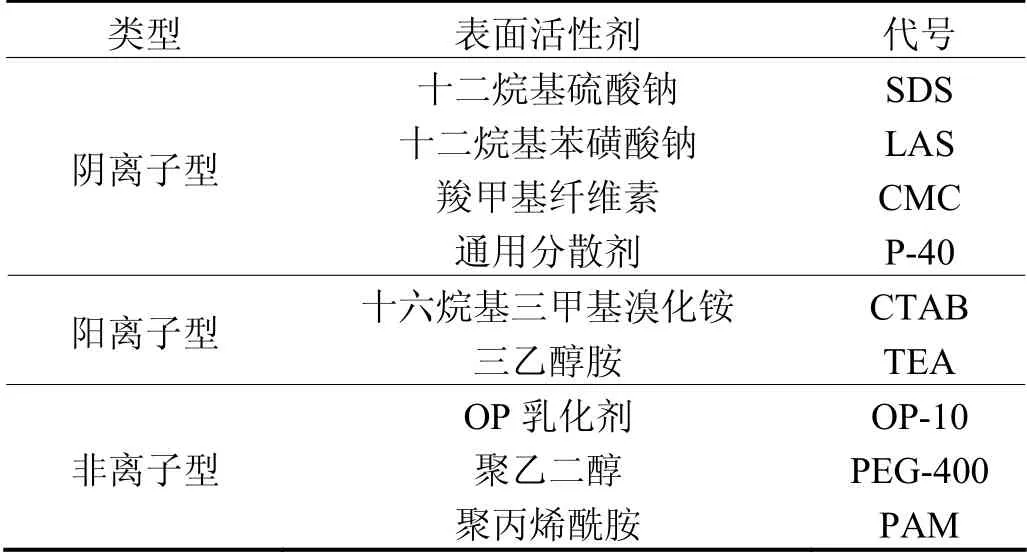

镀液采用40 kHz 的超声波和100~150 r/min 的机械搅拌,施镀完毕,将试样水洗并超声清洗干净,备用。所用表面活性剂及所得镀层的对应序号见表1。

表1 所用表面活性剂类型Table 1 Types of the used surfactants

1.3 复合镀液的配制

用氨水调整基础镀液pH 为5.0~5.5,将微米SiC粒子加入到少量基础镀液中,搅拌并超声0.5 h 后,分别加入不同表面活性剂,搅拌并超声1 h 后即得分散液,加入基础镀液中并搅拌便得复合镀液。施镀前镀液不需静置陈化。

1.4 性能检测

(1) 形貌和成分:用附带能谱仪的JSM-6700F 型扫描电镜(日本电子光学公司)观察试样表面形貌并进行成分分析;用MEF-3 型金相显微镜(上海长方光学仪器有限公司)观察镀层截面形貌。

(2) 沉积速率:采用TT260 型数字式涡流测厚仪(北京时代祥云科技有限公司)测定镀层厚度,按v = δ/t计算沉积速率,式中v 为沉积速率(μm/h),δ 为镀层厚度(μm),t 为施镀时间(2 h)。

(3) 显微硬度:镀层硬度采用HVS-1000 型数显显微硬度计测定,载荷1.96 N,加载时间10 s。

(4) 孔隙率:采用贴滤纸法,测试液由3.5 g/L 铝试剂和150 g/L NaCl 组成,将滤纸浸于测试液后,取出贴于试样表面,10 min 后揭下滤纸并计算滤纸上的玫红色斑点数。孔隙率(个/cm2)为斑点数除以试样面积所得值。

2 结果与讨论

2.1 表面活性剂的筛选

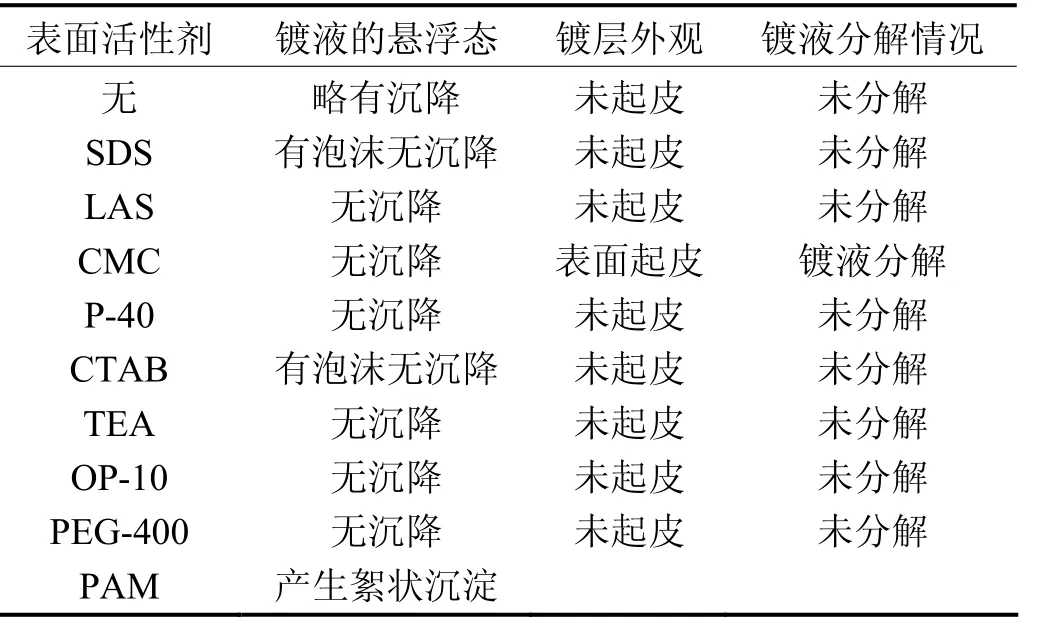

表面活性剂对镀液稳定性和镀层外观的影响见表2。从表2可知,表面活性剂种类对镀液和镀层外观的影响较大。镀液中无表面活性剂时,固体微粒的润湿性较差,SiC 微粒略有沉降;在镀液不分解的前提下,离子型表面活性剂的离解产物吸咐在SiC 表面,因界面电荷而形成双电层,微粒因电荷相互排斥不易凝聚;非离子表面活性剂因水合作用在SiC 表面形成较厚的水化层,也可防止液滴的聚合,故悬浮液的稳定性较好。但在实验过程中发现,以聚丙烯酰胺作分散剂时,由于PMA 本身就是一种絮凝剂,导致镀液产生絮状沉淀,并且升温和超声均不能使其溶解;当镀液中加入羧甲基纤维素作为表面活性剂时,由于CMC 自身具有黏性,沉积过程中CMC 与颗粒一起沉积使镀件表面起皮,镀液分解。综合镀层外观及镀液稳定性可知,这2种表面活性剂不适合酸性镀液中SiC 微粒的分散,因此,在后续实验中只研究其余7 种表面活性剂对Ni-P-SiC 复合镀的影响。

表2 表面活性剂对镀液性能和镀层外观的影响Table 2 Effects of surfactants on properties of plating solution and coating appearance

2.2 表面活性剂对镀层表面形貌和SiC 复合量的影响

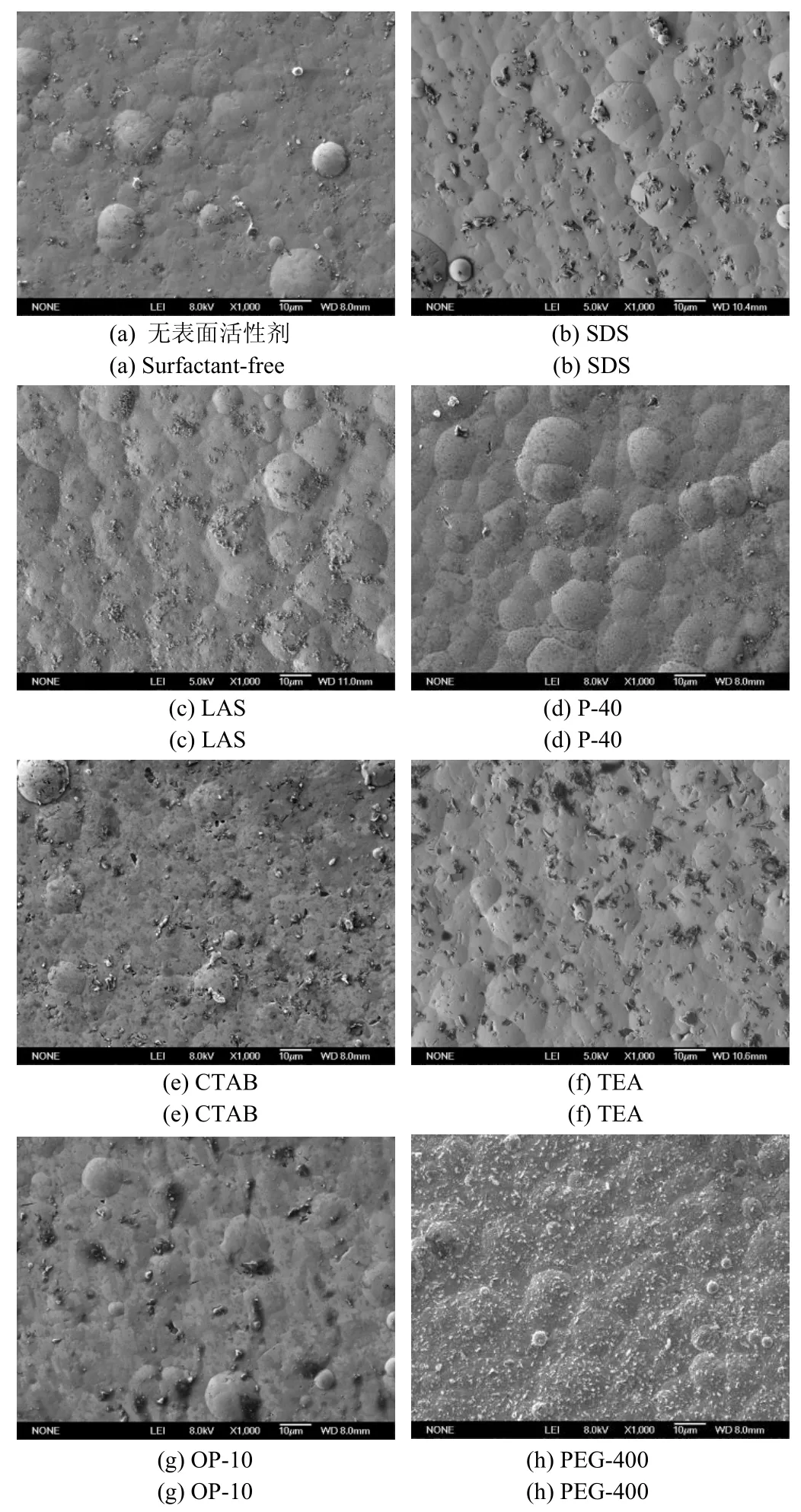

图1为采用不同表面活性剂时复合镀层的表面形貌,复合镀层中微米SiC 的复合量如表3所示。

表3 采用不同表面活性剂时复合镀层中SiC 的复合量Table 3 Content of SiC incorporated in composite coating when using different surfactants

从图1a和表3可以看出,镀液中未添加表面活性剂时,尽管SiC 微粒可沉积到镀层中,但由于颗粒润湿性及镀液悬浮性较差,复合镀层中的SiC 复合量较小,颗粒之间团聚,镀层表面存在较多孔洞。

镀液中加入阴离子表面活性剂SDS 或LAS 时,复合镀层表面SiC 微粒团聚较严重;虽然采用P-40 时镀层中SiC 颗粒较细小但依然存在团聚现象,且镀层中SiC 的复合量极小,仅有0.80%。这就表明,这3 种阴离子表面活性剂在酸性基础镀液中对SiC 微粒的分散效果较差。

图1 采用不同表面活性剂时复合镀层的表面形貌Figure 1 Surface morphologies of composite coatings prepared with different surfactants

当镀液中添加阳离子表面活性剂CTAB 后,镀层中共沉积的微米SiC 颗粒较少,复合量为1.80%,镀层表面有少许孔洞,SiC 颗粒略有团聚,这是因为采用CTAB 作表面活性剂时,镀液中产生了白色泡沫,虽然泡沫对镀液起保温和降低蒸发损失的作用,但SiC颗粒也会被卷入到泡沫中,导致镀层中共沉积的SiC颗粒较少;采用TEA 作表面活性剂时,尽管复合镀层中SiC 的复合量较大,但由于阳离子表面活性剂的阳离子吸附于粒子表面和以疏水基伸入水相,使其亲水性降低,不利于固体颗粒分散,从图1f可明显看到颗粒团聚,且镀层表面有孔洞。因此,这2 种阳离子表面活性剂在酸性基础镀液中对SiC 微粒的分散效果仍未达到实验要求。

图1g和图1h为采用非离子表面活性剂时所得复合镀层的表面形貌。从图1g可知,以OP-10 作表面活性剂时,镀层中共沉积的微米SiC 颗粒较少,复合量仅有1.20%。这可能是因为非离子表面活性剂具有水合作用,在SiC 颗粒表面形成较厚的水化层,使颗粒不能与镀件直接接触,不利于微粒与金属的共沉积;以PEG-400 作表面活性剂时,微米SiC 颗粒细小,均匀分散于镀层中,能谱分析也表明SiC 颗粒复合量较高,达5.00%。由于聚乙二醇只有醚键与羟基2 种亲水基而无疏水基,分子链在水溶液中呈蛇形,其亲水基主要由具有一定数量的含氧基团构成,在水溶液中为非离子态,稳定性高,对微米SiC 颗粒的分散能力较好。综合镀层表面形貌和SiC 复合量可知,PEG-400 在酸性镀液中对微米SiC 粒子的分散效果较好。

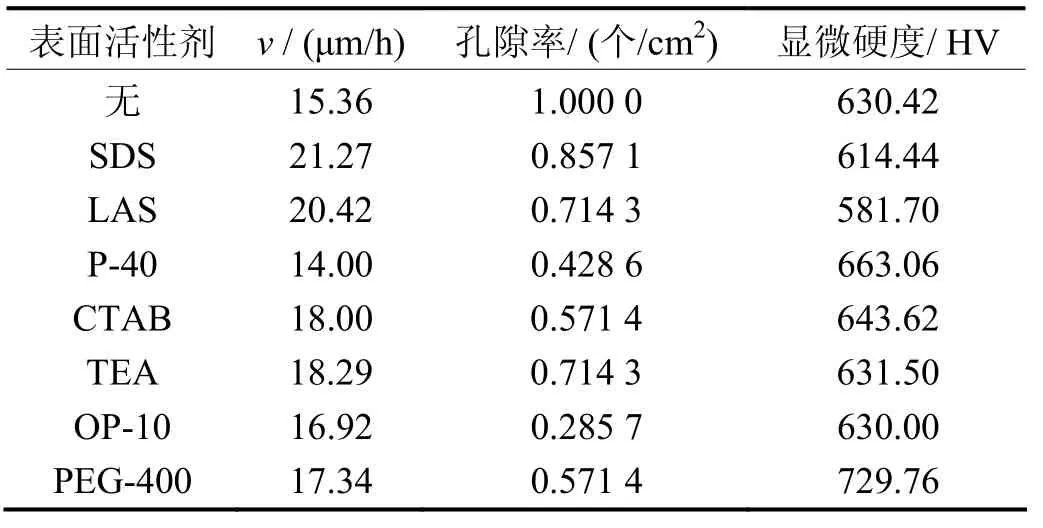

2.3 表面活性剂对镀层性能的影响

表面活性剂对镀层性能的影响见表4。由表4可知,镀液中未添加表面活性剂时,镀层的孔隙率最高,镀速较低;当镀液中加入CTAB、OP-10 或PEG-400时,所得镀层孔隙率较低,镀速较高。同时还可以看出当化学复合镀镀液中加入P-40、CTAB 或PEG-400时,镀层的显微硬度较高。上述结果与镀层表面形貌和能谱分析一致。加入通用表面活性剂后,SiC 颗粒在镀层中分布较均匀,且颗粒细小,起一定的分散强化作用,但由于SiC 颗粒复合量较小,其显微硬度只是略微提高;加入CTAB 后,复合镀层的显微硬度略有提高,也与SiC 颗粒分散性较好有关;加入PEG-400后,SiC 颗粒在镀层中弥散均匀分布所起到的分散强化作用和有效镀层厚度使其显微硬度最高,而且其复合镀层胞状凸起物大小均匀,排列紧密也是其显微硬度最高的原因之一。

表4 表面活性剂对镀层性能的影响Table 4 Effects of surfactants on coating properties

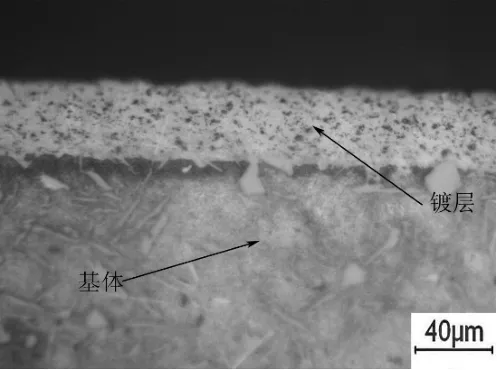

综合上述结果,采用PEG-400 作表面活性剂时,复合镀层表面的SiC 微粒分布均匀,颗粒细小,镀层显微硬度高,尽管镀速不是最高,但孔隙率较低。为了进一步检测镀层中SiC 微粒的分布情况,对所得复合镀层的断面组织进行观察,结果见图2。从图2可知,复合镀层厚度均匀,镀层中SiC 微粒均匀分布,说明SiC 微粒与Ni-P 镀层成功实现共沉积。

图2 以PEG-400 为表面活性剂时所得Ni-P-SiC 复合镀层的 截面金相形貌Figure 2 Cross-sectional metallograph of Ni-P-SiC composite coating prepared with PEG-400 as surfactant

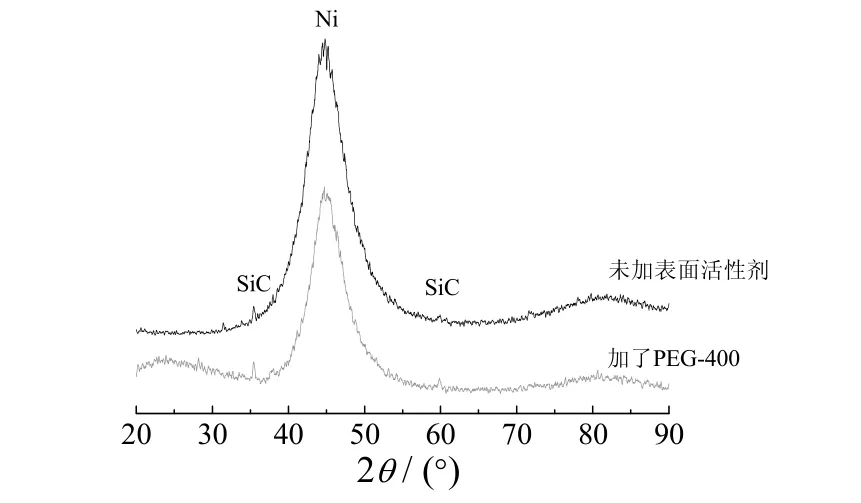

图3为镀液中未加表面活性剂和以PEG-400 作表面活性剂时,复合镀层的XRD 谱图。从图3可知,添加PEG-400后,复合镀层的特征衍射峰位置未发生变化,且SiC 的衍射峰强度最大。这就说明镀液中表面活性剂PEG-400 的存在没有改变复合镀层的相结构,并且有利于复合镀层中SiC 的沉积。EDS 分析表明镀层中SiC 的复合量达5.00%,P 元素的质量分数为10.74%,说明该镀层的SiC 粒子复合量高且属于高磷镀层。

图3 Ni-P-SiC 复合镀层的XRD 谱图Figure 3 XRD spectra of Ni-P-SiC composite coating

基于以上结果,确定聚乙二醇为本工艺SiC 微粒的最佳表面活性剂。

3 结论

优选出了适用于 ZL102 表面化学复合镀Ni-P-SiC 的表面活性剂。在酸性镀液中加入60 mg/L非离子表面活性剂PEG-400 时,镀速为17.34 μm/h,所得Ni-P-SiC 复合镀层的孔隙率仅为0.571 4 个/cm2,显微硬度为729.76 HV,镀层中的SiC 颗粒细小,分布均匀,复合量达5%,综合性能最好。

[1]王秋梅,方玉霞,袁孝友.纳米碳化硅复合化学镀镍-磷合金工艺[J].电镀与涂饰,2011,30 (1): 30-33.

[2]李亚敏,王丽波,刘洪军.机械研磨化学复合镀Ni-P-Al2O3工艺[J].兰州理工大学学报,2012,38 (3): 13-17.

[3]白亚楠,郝建军.纳米微粒复合镀层的研究进展[J].电镀与精饰,2010,32 (8): 21-25.

[4]黎黎,陈秋龙,徐放,等.Ni-P-SiC 复合镀工艺及镀层性能研究[J].新技术新工艺,2007 (4): 80-82.

[5]周琦,邵忠宝,贺春林,等.表面活性剂对镍-磷-纳米氧化铝复合镀的影响[J].中国腐蚀与防护学报,2007,27 (1): 27-30.

[6]宿辉,曹茂盛,王正平.纳米粒子化学复合镀的研究进展[J].电镀与精饰,2004,26 (2): 12-15,30.

[7]仵亚婷,沈彬,刘磊,等.化学复合镀的研究现状及镀层的应用[J].电镀与涂饰,2005,24 (1): 58-64.

[8]阳范文,赵耀明,高茜斐.表面活性剂对Ni-P-SiC 化学复合镀层性能的影响[J].材料保护,2000,33 (9): 12-13.

[9]郭国才.表面活性剂在电镀中的应用[J].电镀与环保,2006,26 (3): 15-16.

[10]黄新民,吴玉程,郑玉春,等.分散方法对纳米颗粒化学复合镀层组织及性能的影响[J].电镀与精饰,1999,21 (5): 12-15.

[11]冯拉俊,郑玉龙,雷阿利.表面活性剂对Ni-纳米TiO2复合镀层硬度的影响[J].表面技术,2009,38 (2): 46-48.

[12]万家瑰,李淑华.表面活性剂在Ni-P 化学复合镀中的应用[J].电镀与涂饰,2006,25 (11): 46-48.