镍基高温合金陶瓷涂层的制备及性能表征

苑英志,李晗晔*,冮冶,刘志强,杜景源

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

镍基高温合金由于具有良好的高温性能而被广泛应用于航天、航空以及舰船等领域,特别是应用于航空发动机的涡轮盘、叶片等热端部件。随着向更高推重比的先进航空发动机的发展需要,对发动机热端部件的耐热、抗高温氧化腐蚀等性能提出了更高的要求,单纯的镍基高温合金已无法满足其使用要求。行之有效的方法是在镍基高温合金表面涂覆防护涂层,使其在接近材料的温度上限工作[1-5]。利用在金属材料表面涂覆陶瓷涂层的方法可制备既有金属强度和韧性,又具有陶瓷材料耐高温、耐磨损、耐腐蚀等特性的复合材料,该方法已成功应用于航天、航空、化工、机械等领域[6]。

制备陶瓷涂层的方法有气相沉积法、热喷涂法、溶胶-凝胶法、热化学反应法等,其中,热化学反应法具有工艺简单、操作方便、成本低、对工件形状适应性强等优点[7-8]。本文采用热化学反应法在镍基高温合金GH44 表面制备陶瓷涂层,对比研究陶瓷涂层对镍基高温合金高温氧化腐蚀、热疲劳等导致发动机涡轮盘及叶片损伤失效等的影响。研究结果表明,所制备的涂层与基体结合良好,涂层可大幅度提高高温合金的热震稳定性和抗氧化性,并改善其高温疲劳性能。

1 实验

1.1 料浆制备

制备陶瓷涂层的料浆由玻璃料、氧化铬粉和黏土组成,其主要原料的质量分数为:玻璃料66.7%,氧化铬粉28.5%,黏土4.8%。氧化铬粉以及熔制玻璃料的原料均为国药集团化学试剂沈阳有限公司生产的分析纯试剂,黏土购于沈阳市普泰结合剂有限公司。玻璃料主要组成为:SiO240.0%,BaO 42.3%,CaO 4.0%,ZnO 4.7%,TiO23.0%,B2O36.0%。将以上配比的原料经机械混合均匀后,置于刚玉坩埚中,在高温炉内于1 380~1 400 °C 熔制2 h,然后经水淬、干燥和破碎制得玻璃粉。将称量好的玻璃料、氧化铬粉和黏土置于聚氨酯球磨罐中,加入玛瑙球,以水作为助磨剂,在沈阳科晶自动化设备有限公司的KMT 行星球磨机中球磨80~100 h 后,将悬浊液过270 目筛,取筛下物陈腐7 d 以上,在使用前将料浆密度调整至1.75~1.95 g/mL备用。

1.2 陶瓷涂层的制备

采用冷喷涂的方式,利用上海荷花牌2A 型喷枪,以空气为载气,压力0.3 MPa,喷嘴与基体之间的距离控制在150 mm。将制备好的料浆均匀涂覆在经过预处理(包括打磨、碱洗、酸洗、超声波水洗等)的无油无污染的镍基高温合金GH44 基材的表面,喷涂层厚度约100 μm。喷涂好的样品在室温下自然阴干,然后在DGF30/14-IIA 电热鼓风干燥箱(南京实验仪器厂)中于120 ºC 干燥0.5~1.0 h。干燥试样在CLS-36-165 高温炉(洛阳精达科技工业有限公司)内于1 050 °C焙烧10 min后,随炉冷却至室温,取出后进行相关性能测试。

1.3 涂层表征与性能检测

1.3.1 陶瓷涂层微观结构及物相分析

利用德国蔡司公司ZEISS SUPRA 55 型场发射扫描电镜(FE-SEM)对涂层的表面形貌和界面结合情况进行检测,考察涂层质量。采用日本理学D/MAX-RB型X 射线衍射仪(XRD)分析陶瓷涂层的物相组成。

1.3.2 陶瓷涂层热震稳定性

采用急冷急热法检测涂层的抗热震性能。其具体检测步骤为:将试样置于CS-2 高温炉(本溪华丰高温炉有限公司)内于1 000 °C 加热15 min,取出投入冷水中冷却。如此加热、冷却循环,记录循环一定次数后试样涂层的外观及与基体的结合情况。

1.3.3 陶瓷涂层抗氧化性能测试

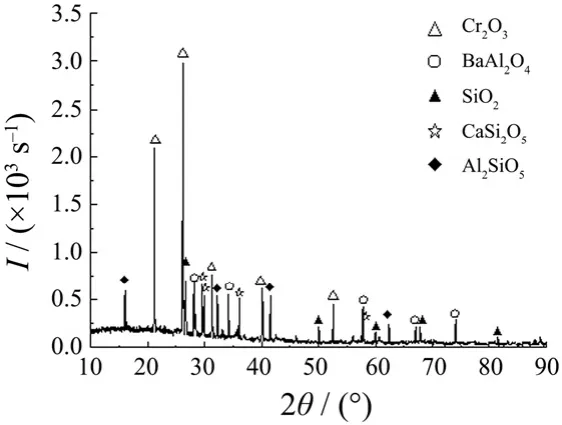

采用氧化增重法检测试样的抗氧化性能。将涂覆有防护涂层以及没有涂层的试样置于RZ 型高温炉(洛阳精达)内,在空气气氛下于1 000 °C 焙烧100 h,采用德国赛多利斯集团BS323S 型高精度电子天平测量焙烧前后试样的质量变化。根据试样氧化前后质量的变化∆m、总面积A以及氧化时间t计算出试样的氧化速率v,以此表征涂层的抗氧化性能。氧化速率计算公式如下:

1.3.4 陶瓷涂层的高温疲劳性能测试

(1) 振动疲劳检测在自制非标准设备GH-3000 型疲劳试验机上进行,测试温度850 °C,振幅±4 mm。试样一端固定在高温夹具上,另一端固定在偏心转轴承外环上,电动机转动后产生一定的振幅,试样承受等幅反复弯曲,直至叶片因疲劳而萌生裂纹,其固有频率下降1%时,系统自动停机,测控系统统计疲劳失效前的循环次数。

(2) 热疲劳检测在自制非标设备RPL-1000 型热疲劳试验机上进行。在850 °C 下加热55 s、水冷5 s为1 个周期,如此循环150 次,测量试样出现裂纹的长度。

2 结果与讨论

2.1 陶瓷涂层微观结构及物相分析

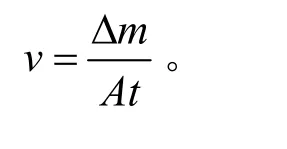

图1a、1b 分别为涂层表面和截面的扫描电镜照片。由图1可见,涂层表面结构致密、均匀,无明显裂纹、孔洞等缺陷存在;涂层与基体呈现明显的互相交错的界面,结合良好,有利于提高涂层与基体的结合强度。

图1 镍基陶瓷涂层的表面及截面形貌Figure 1 Surface and section morphologies of nickel-based ceramic coating

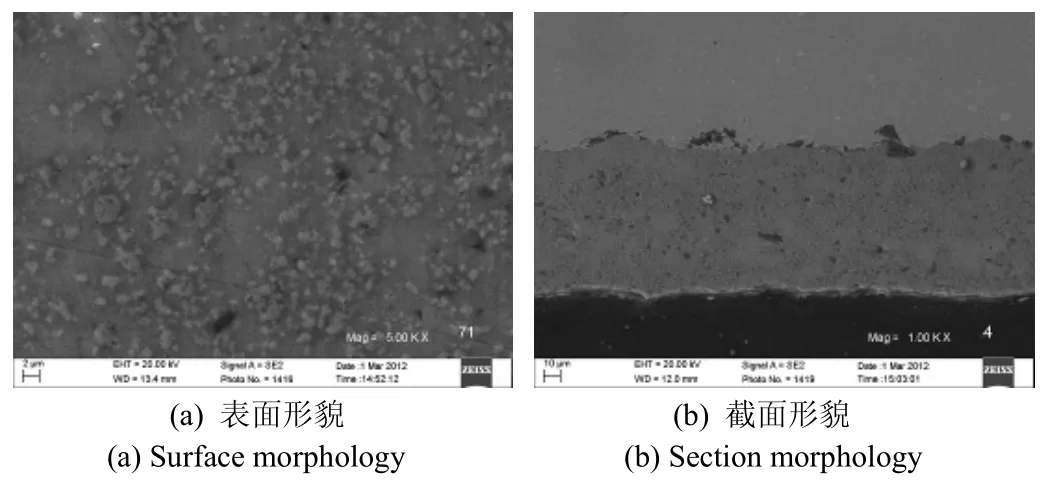

经高温烧结后陶瓷涂层的XRD 测试结果见图2。可见,涂层中主要物相为玻璃相、Cr2O3和SiO2,还有少量的BaAl2O4、CaSi2O5和Al2SiO5。图2表明,在烧结过程中,涂层中的相关物料发生了较为复杂的物理化学反应。涂层中新物相的生成对于提高涂层的密实程度以及提高涂层与基体的结合强度均起着良好的作用。

图2 陶瓷涂层的XRD 图Figure 2 XRD pattern of ceramic coating

2.2 陶瓷涂层热震稳定性

陶瓷涂层的热震稳定性检测进行了5 组试样的测试,每个试样反复进行10 次冷、热循环。结果发现,涂层无崩裂、脱落以及其他明显损伤,与基体粘附牢固,表面状态良好。良好的热震稳定性说明烧结涂层与基体的膨胀系数接近,而且涂层与基体的结合强度较高。分析认为,料浆中主要原料Cr2O3的热膨胀系数大,与金属基体的热膨胀系数匹配较好,减轻了冷、热循环的热应力。料浆中的玻璃料在高温下部分熔融,有液相生成,使涂层孔隙率下降,密度增大,在金属基体表面形成致密的液相粘附层,解决了在冷却时因金属基体收缩较大而与涂层剥离的问题。此外,据相关文献资料[9]介绍,在涂层形成过程中,涂层在高温焙烧时与基体发生物理化学反应,生成中间层,中间层的热膨胀系数比涂层本身增加15%~25%,与基体的热膨胀系数较接近,更加有利于缓冲热应力。以上因素的共同作用,提高了涂层的抗热震性能,在急冷急热条件下不易开裂、脱落。

2.3 陶瓷涂层的抗氧化性能

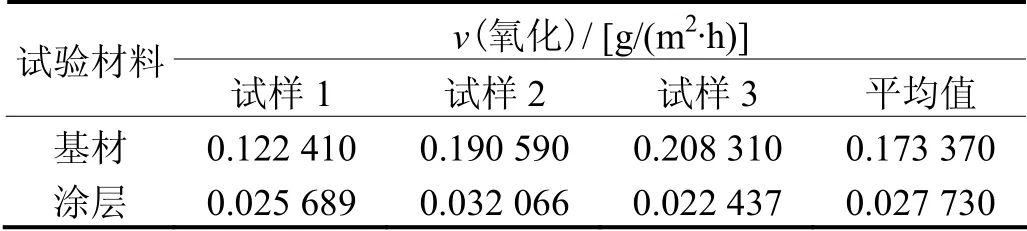

有、无涂层试样抗氧化试验结果如表1所示。

表1 抗氧化试验结果Table 1 Results of anti-oxidation test

由上述试验结果可以看出:GH44 材料涂覆陶瓷涂层后,其抗氧化性相对于基体提高了6 倍以上。对于无涂层试样,金属基体与高温空气直接接触,在高温作用下表面金属原子与氧快速发生氧化反应。而对于有涂层试样,致密的陶瓷涂层将空气与基体相隔绝,加大了氧的扩散阻力,阻碍了氧向基体内部的扩散,从而大大延缓了试样的氧化速度。

2.4 陶瓷涂层的高温疲劳性能

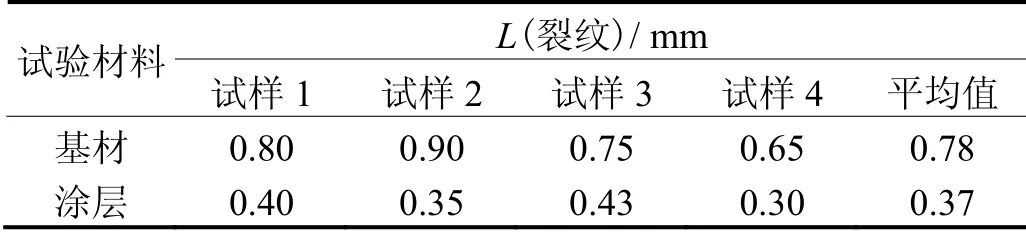

镍基GH44 合金喷涂陶瓷涂层前后其振动和热疲劳性能检测结果如表2、表3所示。可以看出,镍基合金涂覆陶瓷涂层后,其高温疲劳性能较基材明显改善。

表2 振动疲劳试验结果Table 2 Results of vibration fatigue test

表3 热疲劳试验结果Table 3 Results of thermal fatigue test

一般认为,在高温循环作用下材料的损伤主要是由时间相关的蠕变损伤和循环相关的疲劳损伤以及氧化损伤共同作用所导致[10]。由于镍基高温合金GH44本身具有较高的蠕变抗力,而蠕变损伤不是其断裂的主要因素[11]。因此,循环相关的疲劳损伤与时间相关的氧化损伤的交互作用才是导致试样最终断裂的主要原因。

材料在高温环境中承受疲劳载荷时,氧化对裂纹的萌生和扩展机制及疲劳寿命有着显著的影响[12]。金属材料的强度一般随温度的升高而下降,在高温疲劳损伤过程中,氧化起着关键作用,疲劳损伤过程中形成的氧化膜会由于循环载荷的作用造成反向滑移而发生破坏,引起裂纹从氧化裂纹处萌生并向基体内生长。金属热裂纹的出现包括孕育期、萌生期和扩展期,在热裂纹萌生和扩展的同时伴随着氧化损伤,氧化损伤缩短了裂纹的孕育期,对裂纹的萌生起到了促进作用;而裂纹的萌生反过来又加剧了试样表面的氧化损伤,促进了裂纹的形成。

结合涂层试样的热震稳定性及抗氧化试验结果可知,涂层试样具有良好的热震稳定性和抗氧化性能,因而,可在一定程度上较大幅度改善镍基高温合金GH44 的高温疲劳性能。

3 结论

(1) 以质量分数为28.5%的Cr2O3粉、66.7%的玻璃料和4.8%的黏土配制料浆,采用喷涂的方式涂覆在镍基高温合金GH44 基材的表面,通过高温焙烧热化学反应法可制备出结构致密、结合良好的陶瓷涂层,从而有效阻隔高温环境中的氧与金属基体的直接接触,降低基体的氧化速度,其抗氧化性能较基材提高了6 倍以上。

(2) 涂层中的Cr2O3、玻璃料可有效调节涂层的热膨胀系数,以保证镍基高温合金GH44 陶瓷涂层具有良好的热震稳定性。

(3) 涂覆了陶瓷涂层的镍基高温合金GH44 由于具有良好的抗氧化性能及热震稳定性,因而可有效抑制裂纹的产生,其高温疲劳性能良好。

[1]欧桃平,操光辉.Ni-Al 基涂层制备工艺及其抗氧化性能[J].中国有色金属学报,2012,22 (6):1725-1730.

[2]GLEESON B.Thermal barrier coatings for aeroengine applications [J].Journal of Propulsion and Power,2006,22 (2):375-383.

[3]沈明礼,朱圣龙,王福会.镍基高温合金上双层搪瓷-陶瓷复合涂层1 000 °C 氧化机理[J].腐蚀科学与防护技术,2012,24 (1):10-14.

[4]蔡妍,陆峰,陶春虎,等.GH3030 合金NiCrAlYSi 涂层的高温防护性能[J].材料保护,2010,43 (9):56-58.

[5]SIDHU T S,PRAKASH S,AGRAWAL R D.Hot corrosion studies of HVOF sprayed Cr3C2-NiCr and Ni-20Cr coatings on nickel-based superalloy at 900 °C [J].Surface and Coatings Technology,2006,201 (3/4):792-800.

[6]SCHULZ U,LEYENS C,FRITSCHER K,et al.Some recent trends in research and technology of advanced thermal barrier coatings [J].Aerospace Science and Technology,2003,7 (1):73-80.

[7]董世知,周鹏,马壮,等.粘接剂对热化学反应陶瓷涂层结构与性能的影响[J].电镀与涂饰,2012,31 (5):65-68.

[8]马壮,魏宝佳,李智超.1Cr18Ni9 钢热化学反应型玻璃质耐蚀陶瓷涂层研究[J].热加工工艺,2007,36 (18):4-6.

[9]王允夫.搪玻璃釉的主要理化及工艺操作性能(续)[J].玻璃与搪瓷,1991,19 (1):30-33.

[10]LERCH B A,JAYARAMAN N,ANTOLOVICH S D.A study of fatigue damage mechanism in Waspaloy from 25 to 800 °C [J].Materials Science and Engineering,1984,66 (2):151-166.

[11]梅小瑜,许好好,徐长威,等.镍基高温合金GH4145/SQ 的高温低周疲劳行为[J].华东电力,2012,30 (12):1-4.

[12]黄志伟,袁福河,王中光,等.M38 镍基高温合金高温低周疲劳性能及断裂机制[J].金属学报,2007,43 (10):1025-1030.