真空镀铝薄膜防护用聚丙烯酸酯树脂微乳液的研制

聂建华 *,林跃华,陈泽成

(1.中山职业技术学院,广东 中山 528404;2.广州市建研环境监测有限公司,广东 广州 510520)

真空镀铝薄膜由于具备优异的耐磨性、耐折性以及阻隔防护性而大量应用于食品、药品以及礼品等产品包装中[1-2]。但是真空镀铝薄膜容易与空气中的氧气或水分发生反应,导致表面发暗变黑而失去金属光泽和艳丽色彩。因此,真空镀铝薄膜表面需要涂覆一层可以阻隔氧气或水分的透明涂层[1-3]。其中,乳液型清漆由于水性环保、无污染而广泛应用于真空镀铝薄膜表面防护领域。目前,乳液型清漆所用的乳液通常是乳胶粒径处于0.1~10 μm 范围内的普通乳液,属于非热力学稳定体系,在长期放置过程中常会发生破乳凝聚现象[4-5]。同时,普通乳液由于粒径大,粒径分布宽,导致相应涂层的致密性和对氧气或水分的阻隔性能不是特别理想。微乳液是在乳化剂和助乳化剂协同乳化分散作用下形成的油和水的热力学稳定胶体分散系统,其胶体分散相尺寸为纳米级,比普通乳液中分散相的尺寸小得多,因此,微乳液具备一些特殊性能,在功能材料、环境保护、酶催化等领域具有广阔的应用前景[6-7]。

为了提高乳液的稳定性、分散性以及相应涂层的致密性和阻隔性能,本文采用微乳液聚合法,以丙烯酸和丙烯酸十八酯为合成单体,选用合适的引发剂、乳化剂以及助乳化剂,通过预乳化工艺制备聚丙烯酸酯树脂纳米乳液,然后将其应用于真空镀铝薄膜。逐一考察了混合单体总用量、引发剂用量、乳化剂配比和总用量等工艺参数对单体转化率、乳胶粒径、ζ电位以及乳液涂层耐盐雾性的影响,制备出一种生产成本较低、防护性能优良的真空镀铝薄膜表面防护用聚丙烯酸酯树脂纳米乳液。

1 实验

1.1 主要化学试剂

丙烯酸(AA),分析纯,天津市科密欧化学试剂有限公司;丙烯酸十八酯(SA,纯度97%,用前减压蒸馏),化学纯,广州伟伯化工有限公司;偶氮二异丁腈(AIBN),化学纯,天津市大茂试剂有限公司;十二烷基硫酸钠(SDS)和烷基酚聚氧乙烯基醚(OP-10),化学纯,国药集团化学试剂有限公司。

1.2 微乳液的合成(预乳化工艺)

依次将去离子水、乳化剂SDS以及助乳化剂OP-10加入装有电动搅拌器、回流冷凝管以及温度计的三口烧瓶中,低速搅拌至乳化剂和助乳化剂完全溶解;再加入单体AA 和SA(质量比为1∶3),中速搅拌直至得到均匀、透明、稳定的略显淡黄色的微乳液。然后控制水浴温度70 °C 不变,在N2保护下加入引发剂AIBN,连续中速搅拌反应5 h 后,降至室温出料即得纳米乳液。

1.3 分析表征和性能测试

(1) 粒径大小和粒径分布测定:首先将纳米乳液用去离子水稀释到0.01 g/L(下同),再采用BI-200SM型激光粒度仪(美国布鲁克海文仪器公司)测定乳胶粒子的粒径大小和粒径分布;温度为25 °C,入射波长为680.6 nm。

(2)ζ电位测定:将稀释的纳米乳液在Delsa Nano型zeta 电位分析仪(美国贝克曼库尔特公司)上测定ζ电位。

(3) 耐盐雾性测试:先按照GB/T 1727-1992《漆膜一般制备法》在真空镀铝薄膜(于PET 塑料板表面真空蒸镀上铝膜,规格为35 cm × 50 cm,由广州天驿贸易有限公司提供)表面上用刮涂法制备10 μm 厚的涂膜,并于80 °C 下完全烘干成膜;再将试板按照GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》、采用LP/YWX-150 型盐雾试验箱(上海林频仪器股份有限公司)测定涂层的耐盐雾性。

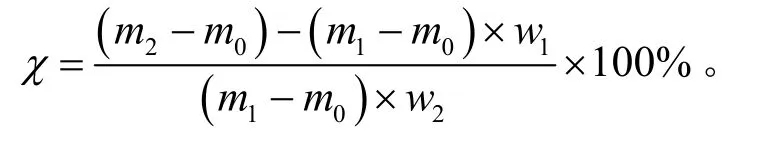

(4) 单体转化率:准确称取纳米乳液(约10 g)于完全干燥的称量瓶(净重m0)中,称量瓶和纳米乳液总质量为m1,然后将称量瓶置于70 °C 恒温干燥箱中干燥至恒重,此时称重为m2。单体转化率按照下式计算:

式中,χ为单体转化率,%;w1为纳米乳液中乳化剂的质量分数;w2为纳米乳液中混合单体的质量分数。

(5) 红外测试:测试前先用毛细管点取微量的纳米乳液涂覆于KBr 晶片上,再在紫外光灯下干燥至恒重,然后采用370 型傅里叶红外光谱仪(美国Nicolet公司)进行FT-IR 测试。测试范围为 4 000~400 cm-1,定位精度为4 cm-1。

2 结果与讨论

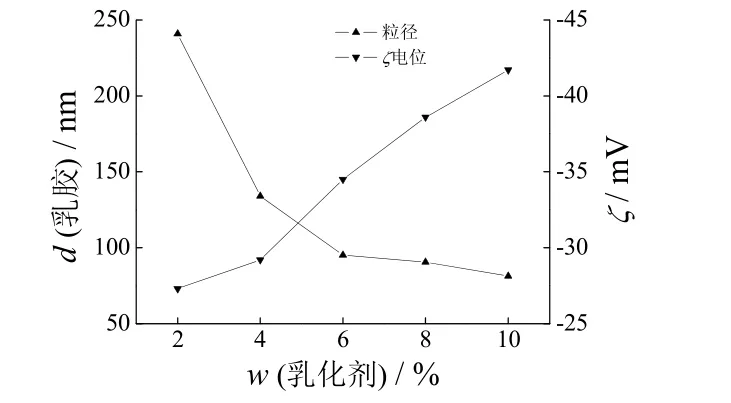

2.1 混合单体总用量对乳液和涂层性能的影响

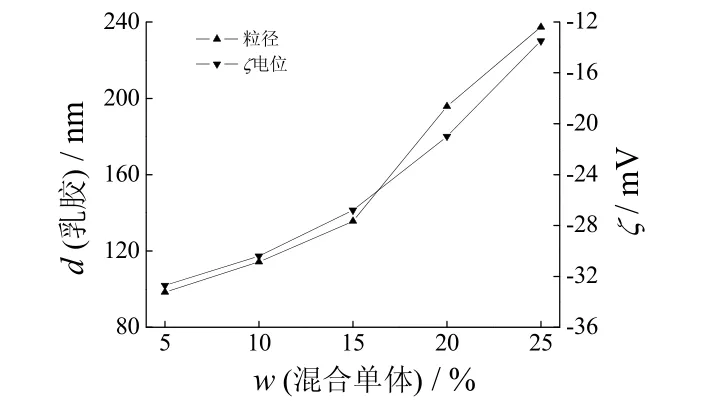

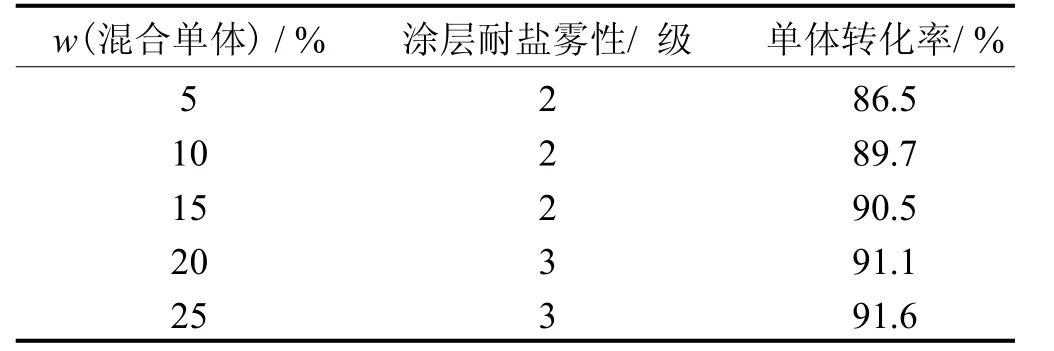

固定w(AIBN)为0.6 %(占混合单体总用量的质量分数,下同)、w(SDS + OP-10)为6%、m(SDS)∶m(OP-10)为1∶1,保持其他合成工艺条件不变,改变混合单体的总用量,所制备的纳米乳液的乳胶粒径、ζ电位、单体转化率以及对应涂层的耐盐雾性测试结果如图1和表1所示。

图1 混合单体总用量对乳胶平均粒径和ζ 电位的影响Figure 1 Effect of total amount of mixed monomers on average particle size and zeta potential of emulsion

表1 混合单体总用量对微乳液涂层耐盐雾性和单体转化率的影响Table 1 Effect of total amount of mixed monomers on salt spray corrosion resistance of microemulsion coating and monomer conversion rate

由图1和表1可知,随着混合单体总用量的增加,纳米乳液的乳胶粒径和单体转化率逐渐变大,乳胶ζ电位绝对值逐渐变小,对应涂层的耐盐雾性逐渐变差。ζ电位是表征胶体分散性和稳定性的重要指标,ζ电位绝对值越小,胶体分散性和稳定性越差。图1中ζ电位数据表明,纳米乳液的分散性和稳定性随着混合单体总用量的增加而逐渐变差。这是因为随着混合单体总用量的增加,反应体系内胶束浓度变大,胶束之间碰撞的几率增加,导致乳胶粒径逐渐变大,从而使得纳米乳液的分散性和稳定性变差。同时,随着混合单体用量的增加,微乳液反应体系中羧基单体AA 的浓度逐渐增加,导致纳米乳液中凝胶量逐渐增多[8-10]。乳胶粒径的变大和凝胶量的增多都会降低纳米乳液的分散性和稳定性,也会降低纳米乳液涂层的致密性,从而降低涂层的耐盐雾性,即降低了涂层对真空镀铝包膜的防护性能。但是,混合单体总用量过低,会大幅度地增加生产成本。综合考虑纳米乳液的生产成本、防护性能、稳定性以及单体转化率,确定较佳的混合单体总用量为10%。

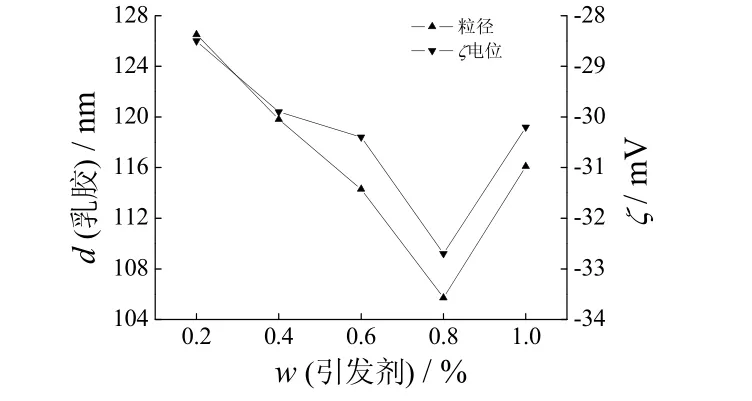

2.2 引发剂用量对乳液和涂层性能的影响

固定w(混合单体)为10 %、w(SDS + OP-10)为6%、m(SDS)∶m(OP-10)为1∶1,保持其他合成工艺条件不变,改变引发剂用量,所制备的纳米乳液的乳胶粒径、ζ电位、单体转化率以及对应涂层的耐盐雾性测试结果如图2和表2所示。

图2 引发剂用量对乳胶平均粒径和ζ 电位的影响Figure 2 Effect of initiator amount on average particle size and zeta potential of emulsion

表2 引发剂用量对微乳液涂层耐盐雾性和单体转化率的影响Table 2 Effect of initiator amount on salt spray corrosion resistance of microemulsion coating and monomer conversion rate

由图2和表2可知,随着引发剂用量的增加,纳米乳液的乳胶粒径先逐渐变小再变大,乳胶ζ电位绝对值先逐渐变大再减小,对应涂层的耐盐雾性先逐渐变好再缓慢变差,单体转化率则逐渐增加。可见,引发剂用量对乳胶粒径、单体转化率、分散性、稳定性以及纳米乳液涂层耐盐雾性有较大的影响。随着引发剂用量的增加,微乳液反应体系中自由基浓度变大,反应活性中心增多,单位时间内的聚合反应速率加快,导致单体转化率和乳胶数量逐渐增加。这一方面导致乳胶平均粒径逐渐减小,提高了纳米乳液的分散性和稳定性;另一方面导致纳米乳液中的树脂平均相对分子量变大,分子链变长,使乳液涂层的致密性及其对真空镀铝薄膜的防护性能(即耐盐雾性)逐渐变好[9-10]。但是引发剂用量过多,聚合反应剧烈,导致乳胶粒径变大,同时也会使链终止速率增大,不仅使纳米乳液的凝胶量增多,稳定性变差,而且会导致树脂平均相对分子质量降低[11-12]。这些因素不仅降低了纳米乳液的分散性和稳定性,而且最终导致纳米乳液涂层的致密性及其对真空镀铝薄膜的防护性能变差。综合考虑纳米乳液分散性、稳定性、单体转化率以及相应涂层的防护性能,较佳的引发剂用量为混合单体总用量的0.8%。

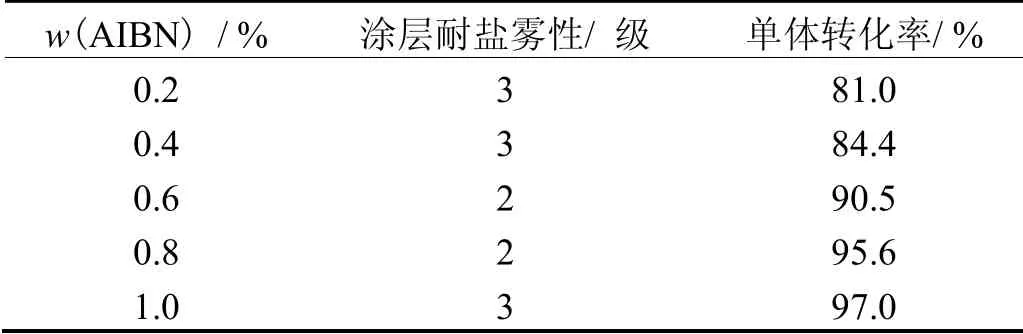

2.3 乳化剂配比对乳液和涂层性能的影响

固定w(混合单体)为10%、w(AIBN)为0.8%、w(SDS + OP-10)为6%,保持合成工艺条件不变,改变乳化剂配比,所制备的纳米乳液的乳胶粒径、ζ电位、单体转化率以及对应涂层的耐盐雾性测试结果如表3所示。

表3 乳化剂配比对乳液和涂层性能的影响Table 3 Effect of proportion of emulsifiers on properties of emulsion and the coating prepared therewith

由表3可知,随着乳化剂SDS 与助乳化剂OP-10质量比的减小,乳胶平均粒径先减小再缓慢增加,乳胶ζ电位绝对值则逐渐降低,对应涂层的耐盐雾性先变好再变差,单体转化率则先增大后减少。当m(SDS)∶m(OP-10)由3∶1 减小至2∶1,阴离子型乳化剂SDS 和非离子型乳化剂OP-10 两者间产生明显的协同效应,聚合反应过程均匀稳定,纳米乳液的分散性和稳定性较好,乳胶粒径较小,单体转化率和树脂平均相对分子质量较大,因此纳米乳液涂层的致密性及其对真空镀铝薄膜的防护性能较好。

但是当m(SDS)∶m(OP-10)继续变小,SDS 相对用量逐渐减少,吸附于乳胶表面的SDS 数量相对地逐渐减少,导致乳胶表面的负电荷数量逐渐变小(即ζ电位绝对值逐渐变小);并且m(SDS)∶m(OP-10)越来越偏离最佳配比,协同效应越来越不明显,复配乳化体系的乳化分散能力越来越差,从而导致纳米乳液的分散性、稳定性、单体转化率以及树脂平均相对分子质量逐渐减小,最终使得纳米乳液涂层的防护作用降低[11-13]。

在微乳液聚合中,乳化剂由于临界胶束浓度、聚集数以及对单体增溶度等性能不同而直接影响乳液聚合的反应速率、乳胶粒径以及树脂平均相对分子质量等性质,因此需要不同类型、不同结构的乳化剂进行复配使用。SDS 和OP-10 以2∶1 比例复配使用时,两者交替吸附在乳胶粒子表面上;SDS 的吸附使得乳胶粒子表面之间存在较大的静电斥力,楔入的OP-10不仅由于具有静电屏蔽作用,从而降低乳胶表面的静电张力,而且会在乳胶表面形成较厚的水化层,增大了乳胶之间碰撞的阻力[8-9,14]。SDS 和OP-10 产生的协同效应,使得微乳液聚合反应过程平缓易控,同时也大大提高了纳米乳液的稳定性、分散性及相应涂层对真空镀铝薄膜的防护性能。综合考虑纳米乳液的各项性能指标,较佳的m(SDS)∶m(OP-10)为2∶1。

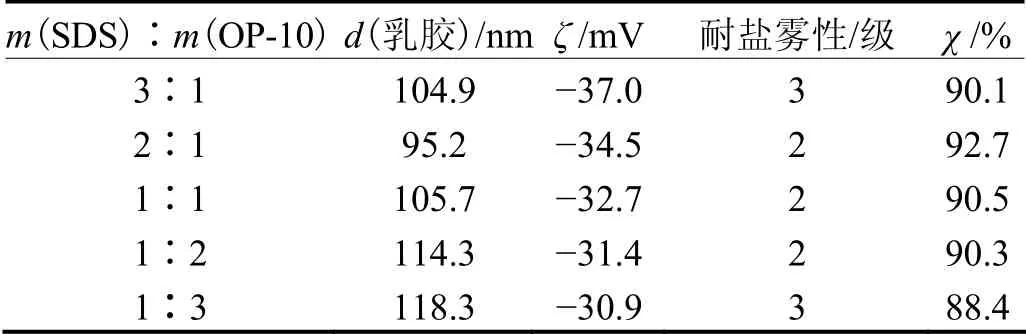

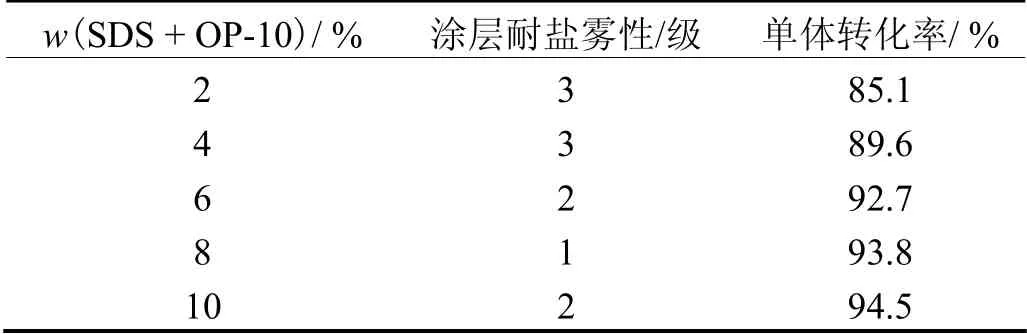

2.4 乳化剂总用量对乳液和涂层性能的影响

固定w(混合单体)为10%、w(AIBN)为0.8%、m(SDS)∶m(OP-10)为2∶1,保持合成工艺条件不变,改变复配乳化剂总用量,所制备的纳米乳液的乳胶粒径、ζ电位、单体转化率以及对应涂层的耐盐雾性测试结果如图3和表4所示。

图3 乳化剂总用量对乳胶平均粒径和ζ 电位的影响Figure 3 Effect of total dosage of emulsifiers on average particle size and zeta potential of emulsion

表4 乳化剂总用量对乳液涂层耐盐雾性和单体转化率的影响Table 4 Effect of total dosage of emulsifiers on salt spray corrosion resistance of emulsion coating and monomer conversion rate

综上所述,聚丙烯酸酯树脂纳米乳液的较佳合成工艺条件参数为:w(混合单体)10%、w(AIBN)0.8%、m(SDS)∶m(OP-10)为2∶1、w(SDS + OP-10)为8%。

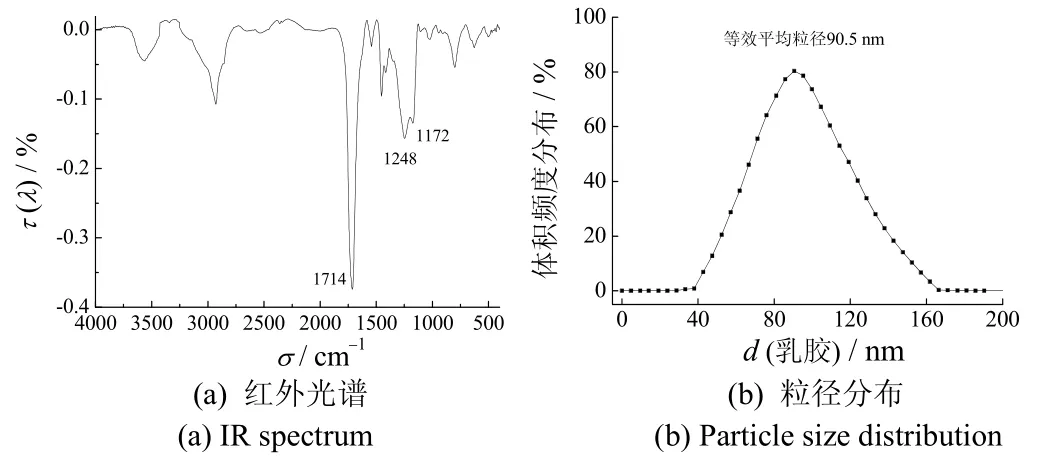

2.5 纳米乳液的结构表征和粒径分布

对较佳条件下制备的纳米乳液进行红外光谱分析和粒径分布测试,结果分别如图4a、4b所示。

图4 较佳条件下合成的微乳液的红外光谱图和粒径分布Figure 4 IR spectrum and particle size distribution of the microemulsion synthesized under optimal conditions

由图4a可知,较佳合成工艺条件下制备的微乳液于1 714 cm-1出现酯基C═O 的伸缩振动特征吸收峰,并于1 248 cm-1和1 172 cm-1处出现聚丙烯酸酯树脂的C─O─C 的伸缩振动特征吸收峰,同时丙烯酸酯单体中C═C 的相关吸收峰已消失,表明单体AA 与SA 之间已成功发生自由基共聚反应[1]。

相比于普通乳液,微乳液是纳米级的热力学稳定乳液,乳胶粒径小,粒径分布窄[21-22]。由图4b可知,微乳液的乳胶平均粒径为90.5 nm,并且粒径分布较窄,表明微乳液的分散性和稳定性均较好。

3 结论

混合单体总用量、引发剂用量和乳化剂的配比与总用量直接影响聚丙烯酸酯树脂微乳液的乳胶粒径、分散性、稳定性、单体转化率及其涂层对真空镀铝薄膜的防护作用。微乳液的较佳合成工艺条件为w(混合单体)=10%、w(AIBN)=0.8%、m(SDS)∶m(OP-10)=2∶1、w(SDS + OP-10)=8%。在此条件下制备的微乳液的单体转化率为93.8%,乳胶平均粒径为90.5 nm,ζ电位为-38.6 mV,相应涂层的耐盐雾性为1 级,可以用作真空镀铝薄膜表面防护上光清漆。该微乳液合成工艺简单、稳定可靠、操作成本较低,比较适合大规模生产。

[1]聂建华,陈泽成,林跃华.真空镀铝薄膜清漆用水溶性丙烯酸树脂的研制[J].电镀与涂饰,2012,31 (11):58-61.

[2]陈旭.真空镀铝薄膜的生产技术及发展趋势[J].塑料包装,2003,13 (2):22-23,47.

[3]古国华,王德宝,孙道兴.水稀释性真空镀铝被膜胶的研制[J].青岛化工学院学报(自然科学版),2001,22 (3):228-230.

[4]刘德峥.乳液与微乳液聚合及应用[J].平原大学学报,2002,19 (2):1-5.

[5]何运兵,李晓燕,丁英萍,等.微乳液的研究进展及应用[J].化工科技,2005,13 (3):41-48.

[6]刘玉勇.微乳液聚合研究进展[J].胶体与聚合物,2003,21 (4):32-36.

[7]陈均,乔军,尹万云,等.高固含量微乳液聚合的研究进展[J].高分子通报,2011 (5):63-66.

[8]刘璇,徐军.高固含量苯丙微乳液的制备与性能研究[J].中国胶粘剂,2012,21 (4):17-21.

[9]张郃,吴跃焕.微乳液聚合法合成高固含量纯丙微乳液的途径[J].涂料工业,2006,36 (11):29-32.

[10]王小兵,王永法.丙烯酸酯微乳液研究进展[J].化学与黏合,2006,28 (5):333-337.

[11]徐天柱,徐军,施光义.高固含量丙烯酸酯微乳液的研究[J].中国胶粘剂,2010,19 (3):24-27.

[12]张匀,王虹,张毅民.高固含量苯丙微乳液的制备[J].化学工业与工程,2008,25 (1):1-4.

[13]陈浩,邹其超,胡慧兰.高固含量低乳化剂用量聚合物微乳液制备研究进展[J].胶体与聚合物,2009,27 (4):34-38.

[14]王学川,孙明,安华瑞,等.丙烯酸树脂纳米乳液的制备及对皮革的增强作用[J].精细化工,2005,22 (6):464-467.

[15]唐宏科,张丹年.高固含量苯丙微乳液的合成与表征[J].日用化学工业,2007,37 (5):309-312.

[16]王茂元,仇立干.苯乙烯-丙烯酸酯微乳液的合成研究[J].化学研究与应用,2006,18 (8):965-968.

[17]罗振扬,赵栋.丙烯酸酯乳液聚合[J].化工时刊,2009,23 (8):34-36.

[18]朱勇,王平华,张奎,等.核壳型醋丙乳液胶黏剂的制备及其性能研究[J].化学与黏合,2010,32 (1):54-56,78.

[19]陈元武.苯乙烯-叔碳酸乙烯酯-丙烯酸酯共聚合微乳液的合成与应用[J].化学与黏合,2005,27 (2):115-118.

[20]彭鹤验,黄璐,续通,等.苯乙烯改性丙烯酸酯类乳液的合成及性能研究[J].粘接,2009,30 (11):46-50.

[21]胡利利.微乳液的研究进展及应用[J].日用化学品科学,2007,30 (1):18-21.

[22]程雪坚.微乳液聚合研究新进展[J].化工进展,2003,22 (2):195-198.