轿车柴油机燃烧系统参数的数值模拟研究*

李军成,韩志玉,陈 征,刘 云

(1.湖南大学先进动力总成技术研究中心,长沙 410082;2.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

柴油机比汽油机具有动力强、燃油经济性好、CO2排放低的优势,因此轿车柴油化将是近、中期轿车节能减排的现实技术选择[1]。然而传统柴油机面临着降低NOx和碳烟排放量的挑战。为此,业内人士提出了均质充量压燃燃烧(HCCI)和部分预混充量压燃燃烧(PCCI)等新型燃烧方式。因为HCCI和PCCI燃烧方式着火前有较长的油气混合时间,并采用高EGR率对进气进行稀释实现低温燃烧,所以能同时降低NOx和碳烟的生成量[2-3]。但HCCI和PCCI存在着燃烧相位难以控制,高负荷时压升率高,低负荷时未燃碳氢化合物(HC)与CO排放量大,冷起动困难等问题[4]。因此,在HCCI和PCCI燃烧方式普及应用之前,有必要继续对现行燃烧方式深入研究,以设计高效低排放轿车柴油机燃烧系统。研究人员在这方面开展了许多工作,如对一台1.9L柴油机的燃烧室形状进行数值模拟优化使之与选定的喷油系统相匹配[5];对某中速船用柴油机进行台架试验,研究喷油器结构参数和活塞形状的影响[6];在一台高速直喷柴油机上研究喷孔锥角和喷油压力对燃烧排放的影响[7];用KIVA程序结合非支配排序遗传算法(NSGA)对某重型柴油机的燃烧室、喷雾碰壁位置和涡流比进行数值模拟优化[4];用Star-CD研究喷油定时和燃烧室形状对某六缸5.78L柴油机燃烧排放性能的影响[8]。可见对油、气和燃烧室3方面的相互匹配研究是设计燃烧系统的关键。

本文中用多维化学反应流计算程序KIVA作为数值模拟平台,对某轿车柴油机燃烧系统搭配不同喷孔锥角(喷孔轴线与喷嘴轴线夹角的2倍)、喷孔伸出高度(喷孔口到缸盖底平面的垂直距离)和燃烧室形状的燃烧排放特性进行研究。模拟计算低速部分负荷工况的缸内工作过程,揭示不同燃烧系统参数对油气混合过程及其对燃烧排放特性的影响,从而为设计高效低排放的燃烧系统提供依据。

1 数学模型介绍

本文中采用KIVA软件建立数学模型。KIVA软件包含了模拟内燃机燃烧过程的各个子模型[9]。在程序中应用修正后的RNG k-ε湍流模型对缸内湍流进行模拟[10];用 KH 模型(Kelvin-Helmholtz Instability Model)对射流破碎进行模拟;采用油滴破碎RT(Raleigh Taylor Breakup Model)模型分析油滴破碎过程[11];着火模型采用 shell模型[12];柴油机燃烧模型采用适用于柴油燃烧的层流-湍流特征时间燃烧模型[12];用扩展的Zel'dovich反应机理预测 NOx生成;采用改进的Hiroyasu碳烟模型预测碳烟的生成[10]。许多学者的研究已经证实,这些子模型能够对柴油机的燃烧过程进行准确的模拟,可以获得缸内详细信息以对排放特性进行预测。

2 模型的建立

研究的柴油机为四缸增压中冷高压共轨轿车柴油机,其主要设计参数如表1所示。3种ω型燃烧室如图1所示,分别称之为燃烧室A、B和C,其中A是基础柴油机试验时装配的燃烧室。图1中H为燃烧室凹坑深度,d为凹坑的口部直径。3种燃烧室压缩比相同,形状相似,口径比和径深比各不相同,以此研究凹坑口径与深度对燃烧和排放性能的影响。燃烧室的参数,即口径比和径深比如表2所示,表中D为气缸直径。因喷孔数为6,故取气缸的1/6(60°)作为计算域。

表1 柴油机主要参数

表2 燃烧室参数

喷孔伸出高度h的4种取值分别为:h1=1.1mm,h2=1.6mm,h3=2.1mm,h4=2.6mm。喷油器的喷孔锥角分别为149°和153°。其中台架测试柴油机的喷孔锥角为 149°,喷孔伸出高度为1.6mm。文中用于模型验证的数据均是基于这一组参数的测量数据。选取车用发动机典型的低速部分负荷工况,即转速2 000r/min与平均有效压力0.2MPa为模拟工况点。3种燃烧室、2种喷孔锥角和4种喷孔伸出高度组合搭配,总共24种计算情况。

3 模型验证

进行数值模拟之前,在不带后处理装置的全自动试验台PUMA v1.4上对柴油机进行台架测试,获得进排气流量、压力、温度、缸内压力和污染物排放量等数据[13],依据这些数据确定计算边界条件并验证计算模型。台架试验时对第1缸进行测试,ECU的MAP数据为基础标定数据,改变喷油提前角获得5组不同喷油时刻的柴油机试验数据。模拟计算从进气门关闭时刻起至排气门开启时刻止,缸内压力计算值与测量值的对比如图2所示。

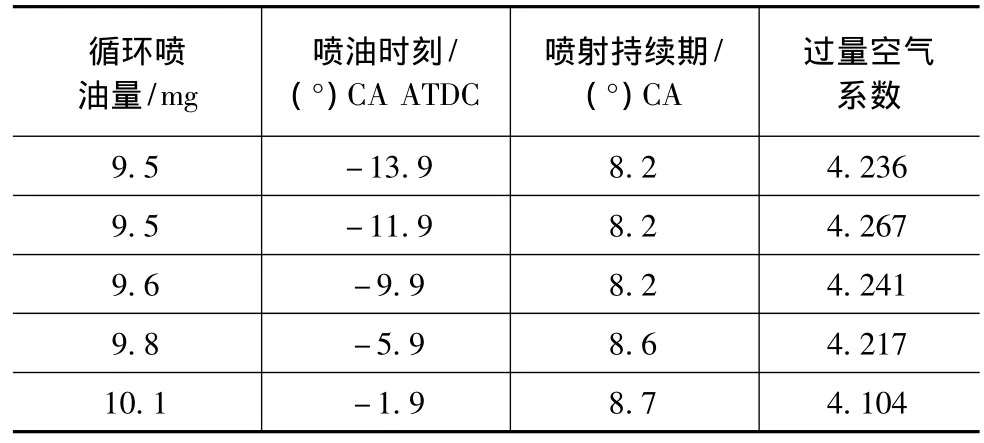

由图可见:随着喷油时刻的推迟,计算着火时刻比试验着火时刻稍提前,计算的缸内压力最大值比试验测量值稍大;除喷油时刻为-1.9°CA ATDC的着火时刻和缸压误差较大外,其它喷油时刻下计算值与试验值吻合良好。测试的喷油量、喷油时刻和过量空气系数如表3所示。

表3 试验喷油参数

NOx和碳烟排放对比见图3。由图可见:NOx的变化趋势与试验测量值的变化趋势一致;除喷油时刻为-13.9°CA ATDC外,NOx计算值与试验值相差较小,认为NOx计算可信。图3中碳烟测量值采用吸光烟度单位,而计算值采用比排放单位,所以无法直接比较碳烟排放量的数值,但可比较计算值与测试值的变化趋势。除喷油时刻为-1.9°CA ATDC外,喷油时刻从-13.9°变化到-5.9°CA ATDC的碳烟计算值变化趋势与试验的一致。由上可知,计算模型能够较准确地模拟缸内燃烧过程,预测NOx及碳烟的生成和变化趋势,可用于后续的模拟计算。

模型验证完毕后,以喷油时刻为-5.9°CA ATDC的试验数据为依据,确定计算边界条件,对燃烧系统进行参数敏感性数值模拟研究。

4 模拟结果与分析

4.1 模拟结果

各种情况的NOx排放率如图4所示,其中燃烧室A、喷孔锥角149°和喷孔伸出高度1.6mm的参数搭配是试验基础柴油机的参数,称之为基准参数。

由图可见:燃烧室A、锥角153°的NOx排放率随喷孔伸出高度的增加先减小后增大,伸出高度1.6mm时其值最小;燃烧室B、锥角153°的NOx排放率随喷孔伸出高度增加的变化趋势则相反,先增大,伸出高度1.6mm时达最大值;接着减小到伸出高度2.1mm后又增大,呈锯齿状;其它参数搭配的情况大体与之类似。

碳烟排放率如图5所示,由图可见:燃烧室A、锥角153°的碳烟排放率随喷孔伸出高度的增加先增大,在2.1mm处达到最大,然后又减小;燃烧室A、锥角149°和燃烧室C、锥角149°,除伸出高度为2.1mm外,碳烟排放率随喷孔伸出高度增加呈减小趋势;其它搭配情况的碳烟排放率都随喷孔伸出高度的增加而减小。对比3种燃烧室的碳烟排放率可知:各个燃烧室的碳烟排放率对喷孔伸出高度值的变化都比较敏感,对喷孔锥角的小幅变化的敏感度相对较低;燃烧室形状对碳烟排放率的影响较大,径深比最大的燃烧室B的碳烟排放总体水平最低,径深比最小的燃烧室C总体水平最高,燃烧室A总体水平居中。

综合NOx和碳烟排放率的模拟结果可知:低速部分负荷工况下,同一燃烧室的喷孔伸出高度值对NOx的影响比对碳烟的影响要小;不同燃烧室形状对碳烟排放率的影响比NOx排放率的影响要大。

4.2 缸内分析

选取3种搭配作为代表,对其缸内过程进行分析,以揭示不同参数搭配对排放特性的影响,其它参数搭配的分析与此相似。这3种参数搭配是:①燃烧室 A,锥角 149°,1.6mm;②燃烧室 B,锥角 149°,1.6mm;③燃烧室 C,锥角153°,2.1mm。选取的原因是:搭配①是台架试验基础柴油机的参数,可作为一个比较的基准;搭配②与①相比NOx排放率低2.90%,碳烟排放率降低50.98%,可比较研究燃烧系统参数对碳烟的影响;搭配③与①相比碳烟排放率增大17.76%,但NOx排放率却降低29.50%,可比较研究燃烧系统参数对NOx的影响。为便于论述,下文以燃烧室编号A、B和C代表这3种情况。4.2.1 NOx排放分析

由Zel'dovich反应机理可知,温度对NOx的生成反应速率影响很大,温度大于2 000K后NOx的生成反应才变得显著。温度T≥2 200K的计算单元质量分数曲线和NOx历时曲线见图6。由图可见:从着火时刻到20°CA ATDC是NOx的主要生成时间段;对比3种情况,从着火时刻到13°CA ATDC时段A的T≥2 200K的单元质量分数最大,B次之,C最小;13°CA ATDC之后B的T≥2 200K的单元质量分数比A和C都大,然而这对B的NOx生成率影响很小。由此可见,NOx对温度很敏感,前期燃烧过程对NOx的影响很大,后期燃烧过程对NOx的影响很小。

接着进行燃烧分析。3种情况的放热率曲线如图7所示,混合气在3°CA ATDC时刻开始着火,在随后的1°CA内,A放热速率最大,B与C相对较小;在5°CA ATDC时刻A放热率达到峰值,B放热率也急剧增大到与A相同的水平,虽然C的放热率此时也达到最大值,但是其幅值比A和B约小20%。这说明A和B的火焰传播速度比C大,燃烧较剧烈,这与图6中的曲线相对应。

在4°CA ATDC时刻距离缸盖6mm的位置做垂直于气缸中心线的切片,切片上的燃空当量比φ和温度T分布如图8所示。由于气流运动,使燃油蒸气在偏离喷孔轴线区域与空气形成可燃混合气;而因各燃烧室形状、喷孔伸出高度和喷孔锥角的差异,使各自的偏离程度又不相同。A和C的混合气偏离喷孔轴线的程度较大,C的凹坑直径最小,其混合气分布区域比A小;由于B燃烧室口径最大,其燃油贯穿的路径最长,混合气偏离喷孔轴线的程度最小。不同的混合气分布,决定了不同的火焰核心和火焰传播速度。若以图8下图中沿气缸周向逆时针转60°为计算区域,B的火焰核心位于气缸周向22°,A的火焰核心位于气缸周向20°,C的火焰核心位于气缸周向18°且离凹坑壁面很近。

过火焰核心和气缸中心线做切片,考察着火后温度和燃空当量比的变化情况,如图9和图10所示。5°CA ATDC时刻A和B的火焰向凹坑内、压缩顶隙和壁面方向传播;由于C的着火点离壁面最近而凹坑直径最小,火焰传播范围相对较小。C的高温单元质量分数比A和B小,所以C的NOx生成速率最小。在13°CA ATDC之前A的高温单元质量分数大于B;而随着燃烧的进行,B的高温单元质量分数比A大,但是B的NOx生成量没有显著增加。其原因是B凹坑内的燃油蒸气在气流运动的作用下比A易向凸台侧壁和上方运动,这有利于利用凹坑上部的氧气,使后期燃烧较好。B的NOx生成量没有显著增加,是因为前期燃烧发生在上止点附近,此时压力高,燃烧温度高,且活塞速度很低,氮和氧在高温高压区域驻留时间相对较长;而燃烧后期处于膨胀行程,活塞下行速度增大,缸内压力、温度相对较低,氮和氧驻留高温区域时间较短,且高温区域的氧浓度已经降低,故NOx生成量无明显增加。这与文献[10]中的结果一致。4.2.2 碳烟排放分析

燃空当量比和温度共同影响碳烟的生成。文献[14]中研究了燃空当量比和温度对柴油机碳烟和NOx生成的影响,并将碳烟和NOx的生成区域绘制在φ-T图上,其中φ>2,1 400K<T<2 600K为传统柴油机碳烟生成区域。因此,对本文中计算的缸内φ>2的单元体积分数曲线和碳烟历时曲线进行分析,见图11。5°~20°CA ATDC的温度和燃空当量比可参考图9和图10。由图11可知,从着火到17°CA ATDC的时间内碳烟生成速率大,是碳烟生成的主要生成时间段。在此时段内3种燃烧室缸内φ>2的单元体积分数相当,碳烟生成速率几乎一样。B的碳烟生成量在16°CA ATDC时达到峰值,A和C的碳烟生成量在20°CA ATDC时达到峰值,3个峰值相差很小。在随后的膨胀过程中,φ>2的体积分数和碳烟氧化速率差别明显,B的碳烟氧化速率最大,最终碳烟生成量最小,C的碳烟氧化速率最小,最终碳烟生成量最大,A介于两者之间。

A和B的喷孔伸出高度和喷孔锥角相同,所以燃油喷射方向一致;虽然C的伸出高度较大,但喷孔锥角也较大,在这两参数的综合作用下,燃油喷射方向与A和B几乎相同。所不同的是燃烧室B的凹坑口径最大,深度最浅,燃油碰壁点距离凹坑底部最近,所以碰壁后进入凹坑的燃油形成的浓混合气距离底部最近,且更易于向凸台侧壁移动。随着活塞的移动,浓混合气分布区域由凹坑侧壁附近区域向凹坑底部区域移动,这些浓混合气区域的温度都在2 000K以上,故碳烟在这些区域生成和移动。结合图1的轮廓线和图10的燃空当量比分布可以更好地说明这一点。正因此造成了B的碳烟在前期燃烧过程中生成速率比A和C略大,最大生成量略高,燃烧后期B碳烟氧化速率最大。

针对碳烟氧化速率的差异,选取碳烟氧化速率最大的时段20°~40°CA ATDC碳烟、温度和燃空当量比的分布及其变化情况进行分析,如图12~图14所示。由图可见:20°CA ATDC时碳烟分布在燃烧室凹坑内,随着活塞下行凹坑内的气体向压缩顶隙区域膨胀流动,受气流运动的影响,碳烟沿凸台侧壁向上运动并逐渐被氧化;B的整个燃烧室(包括凹坑和中央的凸台)最浅,碳烟最易沿凹坑侧壁向上运动与高温氧接触,因此碳烟氧化速率最大,最终碳烟生

成量最少;C的整个燃烧室最深,碳烟向凹坑上部运动最困难,如40°CA ATDC时C的凹坑底部仍有较多碳烟,故碳烟氧化速率最小,生成碳烟量最大;A的碳烟氧化速率介于B和C之间。

5 结论

(1)低速部分负荷工况下:喷孔伸出高度对NOx和碳烟排放率的影响较明显,对NOx的影响比对碳烟的影响要小;NOx和碳烟排放率对喷孔锥角小幅变化的敏感度相对较小;不同燃烧室形状对碳烟排放率的影响要比对NOx排放率的影响要大。

(2)虽然小口径比燃烧室由于和不同的喷孔锥角与喷孔伸出高度搭配,其着火位置、火焰传播速度和缸内温度会有所不同;但总体来说燃油贯穿距离较小,燃烧后期凹坑内的燃油和碳烟向凹坑外运动较困难,NOx排放率相对较低,而碳烟排放率却相对较高。

(3)燃烧室B,149°,1.6mm参数搭配比试验测试的燃烧室 A,149°,1.6mm参数搭配的 NOx降低2.90%,碳烟降低50.98%。这表明燃烧室形状对燃烧后期缸内气体运动有着重要影响,而气流运动对碳烟的氧化有至关重要的作用。大口径比燃烧室匹配适当的喷孔锥角和喷孔伸出高度,可使燃油喷射碰壁点靠近凹坑底部,以利于后期混合气和早期生成的碳烟随气流向凹坑外运动,既能促进油气混合和碳烟的氧化,又不会引起NOx排放的恶化。

[1]韩志玉,陈征,刘敬平,等.现代乘用车柴油机技术[J].中国工程科学,2009,11(11):30 -36.

[2]Dec John E.Advanced Compression-ignition Engines-Understanding the In-cylinder Processes[J].Proceedings of the Combustion Institute,2009,32(2):2727 -2742.

[3]Yao M F,Zheng Z L,Liu H F.Progress and Recent Trends in Homogeneous Charge Compression Ignition(HCCI)Engines[J].Progress in Energy and Combustion Science,2009,35(5):398 -437.

[4]Shi Y,Reitz R D.Optimization Study of the Effects of Bowl Geometry,Spray Targeting,and Swirl Ratio for a Heavy-duty Diesel Engine Operated at Low and High Load[J].International Journal of Engine Research,2008,9(4):325 -346.

[5]Lisbona M G,Olmo L,Rindone G.Analysis of the Effect of Combustion Bowl Geometry of a DI Diesel Engine on Efficiency and E-missions[J].Thermo-and Fluid-Dynamic Processes in Diesel Engines,2002:279 -293.

[6]Kim B S,Kim K D,Yoon W H,et al.Experimental Study on the Effects of Injector Nozzle and Piston Bowl Geometry on Combustion and Performance in Medium-speed Diesel Engines[C]//American Society of Mechanical Engineers.Internal Combustion Engine Division.Proceedings of the 2007 Fall Technical Conference of the ASME Internal Combustion Engine Division,October 14 -17,2007,Charleston,South Carolina.New York:ASME,2008:1 -6.

[7]Fang T G,Coverdill R E,Lee C F,et al.Effects of Injection Angles on Combustion Processes Using Multiple Injection Strategies in an HSDI Diesel Engine[J].Fuel,2008,87(15 - 16):3233 -3239.

[8]赵昌普,宋崇林,李晓娟,等.喷油定时和燃烧室形状对柴油机燃烧及排放的影响[J].燃烧科学与技术,2009,15(5):393-398.

[9]Amsden A A,O'Rourke P J,Butler T D.KIVA-II:a Computer Program for Chemically Reactive Flows with Sprays[R].Santa Fe,New Mexico USA:Los Alamos National Laboratory,1989.

[10]Han Z Y,Ali Uludogan,Hampson G J,et al.Mechanism of Soot and NOxEmission Reduction Using Multiple-Injection in a Diesel Engine[C].SAE Paper 960633.

[11]Reitz R D.Modeling Atomization Processes in High Pressure Vaporizing Sprays[J].Atom & Sprays Tech,1987,3:309 -337.

[12]Kong S C,Han Z Y,Reitz R D.The Development and Application of a Diesel Ignition and Combustion Model for Multidimensional Engine Simulation[C].SAE Paper 950278.

[13]Du B,Han Z Y,Chen Z,et al.A Study on Performance and Soot Emission of a High-speed Diesel Engine Fueled with Butanoldiesel Blends[C]//The lnstitute of Electrical and Eletronics Engineers.2011 International Conference on Electric Information and Control Engineering,April 15 - 17,2011,Wuhan.New York:IEEE,2011:4742 -4745.

[14]Kamimoto T,Bae M.High Combustion Temperature for the Reduction of Particulate in Diesel Engines[C].SAE Paper 880423.