4缸柴油机排气歧管分析与设计的研究*

龚金科,官庆武

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

车用高速柴油机在采用涡轮增压技术后,其排气系统的选择和设计对柴油机的性能有重大影响。设计合理的排气系统不但能更有效地利用排气中的可用能,使之转化为涡轮的动能,而且能更好地满足车辆的变工况和瞬时加速等特性的要求。因此,选择和设计合理的排气系统显得十分必要。

1 涡轮进口方案对比分析

由于车用涡轮增压器的增压比不会很高,此时排气中脉冲能量所占比例较大,因而,相对稳压系统而言,脉冲增压系统中可利用的排气脉冲能量更多。采用脉冲增压系统,会有较高的能量传递效率,因而更能满足车辆的变工况和加速等特性的要求。车用涡轮脉冲系统进气口的布置主要有涡轮双进口(二脉冲系统)和涡轮单进口两种方案,如图1所示。

因为单进口脉冲系统涡轮前的压力波动较小,涡轮效率比二脉冲系统高,所以采用单进口脉冲系统柴油机性能比双脉冲系统会更好[1]。

2 增压柴油机的一维仿真模型

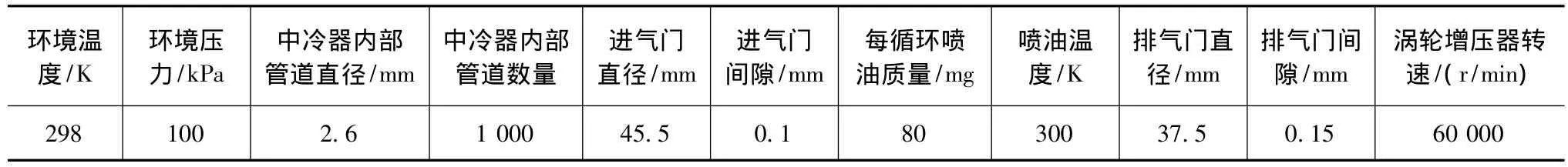

本文中运用适用于内燃机工作过程和性能仿真的某大型分析软件建立了某增压柴油机(基本参数见表1)的仿真模型如图2所示,其模型参数见表2。

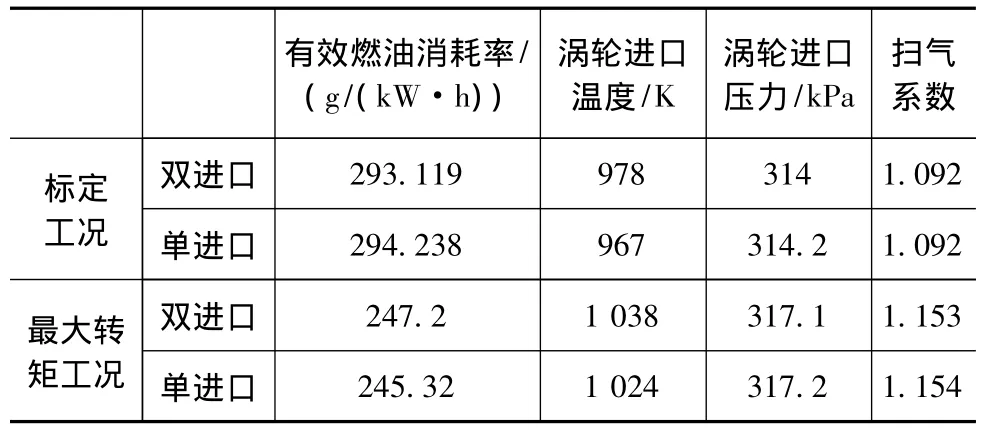

运用以上所建立的柴油机模型分别对双进口和单进口布置方案进行性能仿真。仿真结果见表3。

从表3可见,标定工况时,单进口的燃油消耗率

表1 某增压柴油机基本参数

表2 模型基本参数

表3 不同涡轮进口布置方案下增压柴油机性能

比双进口高1.119g/(kW·h);而最大转矩工况时,单进口的燃油消耗率比双进口低1.88g/(kW·h);为提高最大转矩和加速性能,采用单进口是可取的。标定工况时,单进口的涡轮进口温度下降了11K,最大转矩工况时,单进口涡轮进口温度下降了14K。标定工况时,单进口涡轮进口压力升高了0.2kPa,最大转矩工况时,升高了0.1kPa。标定工况时,两种进气口方案的扫气系数基本相同,最大转矩工况时,单进口扫气系数比双进口的高了0.001。因为车用涡轮增压器,总效率不是很高,采用二脉冲系统,气体的流动损失更大。而4缸柴油机发火间隔刚好为180°CA,在扫气重叠角内扫气困难,并且有可能引起废气的倒流。通过以上的对比分析,4缸柴油机用单进口排气管的脉冲系统是可取的。

3 单进口排气歧管管道设计

排气歧管中气流流动方向的改变往往伴随着能量的耗散。气流在弯管中的流动,其损失主要包括涡流损失和二次流损失。气流在流入弯管段前,管截面上的压力是均匀的,进入弯管后,由于曲率的关系,气体将受到离心惯性力的作用,使弯管内侧的压力将低于弯管外侧的压力。在图3中弯管外侧AB区域的气体压力将升高,根据伯努利方程可知该区域气体速度将相应减小,而BC区域为压力逐渐降低区。在图3中弯管内侧ab区域为压力逐渐降低区,bc区域为压力升高区。气流流经Cc截面后,进入直管段,截面上的压力又重新均匀分布,这样在Aa截面与Cc截面之间出现AB和bc两次升压减速区,使气体脱离壁面,在壁面附近形成涡流区,形成涡流损失。由于黏性的作用,使得管壁附近的流速慢,这些气体质点的弯曲流动半径将会有缩小的趋势,表现为气体沿管壁从外侧向内侧流动,气体的连续性使管中的气体由外侧B点分岔后沿两个半圆管壁流向内侧b汇合折向中心,形成两个半圆周的回转环形流动,如图3中的Bb剖面。这样形成旋转方向相反的两条半圆形螺旋状气流柱,延伸向下流动,这种流动称为二次流。弯管的经验计算公式[2]为

式中:ζ为阻力系数;θ为弯角;r为弯管半径;R为弯曲半径。

从式(1)可知,弯角越大损失越大,管径越大损失越大,弯曲半径越大,损失越小。

根据以上分析,将对图1(b)中的原排气歧管做了如下改进:对1、4排气支管,尽可能地加大它的弯曲半径,考虑到排气管的布置,将原弯曲半径加大30%;并采用75%的缩口率,因为此时,扫气系数最大,低速小负荷工况下的泵气功损失最小[3]。对图1(b)中的2、3排气支管,采用模件式多功能脉冲转换涡轮增压系统,即MMPC 系 统[4](modular multi-purpose pulse converter turbo charging system),如图4所示。

MMPC系统中由于总管中的气流与下游气缸排气支管气流夹角成0°,所以气流扰动损失小;在排气总管中出现缩口,使上游总管的气流压力波峰在缩口处压力能转化成速度能,将在排气支管出口上方出现速度较大的气流,形成一个低压区,使排气支管中的气体能更快速地流出,从而更利于扫气。在2、3排气支管出口处,排气总管的缩口率取80%,缩口过大将会影响排气总管的通流截面,缩口过小,一方面不能起到上述功效,另一方面将会造成排气支管过短,给排气歧管的布置带来困难。对2、3排气支管,和1、4排气支管一样采取75%的缩口率。实际上,上游气缸排气时,气流是向上倾斜,因此结构不会影响通流截面,反而可以阻止回流[5]。改进后的排气歧管如图5所示。

4 排气歧管流场特性分析

4.1 计算方法

本文中对新、旧排气歧管分别建立了CFD仿真模型,并利用hypermesh对模型进行网格划分,网格数量大约分别为70.9万个和57.4万个,计算采用k-ε模型的标准壁面湍流模型,计算方法采用segregated隐式算法,湍流动能方程k和扩散方程ε[6]为

式中:Gk为由层流速度梯度而产生的湍流动能;YM为过渡扩散产生的波动动能;σk、σε为k方程和ε方程的湍流Prandtl数;Sk、Sε为用户自定义项;C1ε、C2ε为常数。根据Launder等的推荐值及后来的试验验证:σk=1.0,σε=1.3,C1ε=1.44,C2ε=1.92。

对于本文中采用的标准壁面的湍流速度模型,湍流速度为

式中:Cμ为常量;ρ为流体密度。

4.2 边界条件

为了使新、旧排气歧管的计算结果具有可比性,新、旧方案均采用相同的边界条件,入口给定总压,出口给定静压,其余给为壁面条件,计算初始值均给为零初场。入口边界:总压214kPa;出口边界:静压207kPa;计算流体:理想空气。

4.3 计算结果和分析

图6为新、旧排气歧管速度矢量分布图。在新排气歧管中,由于2、3、4排气支管中的气流与总管气流的夹角远小于旧排气歧管,所以气流的扰动损失小;故在图中可看到,新排气歧管中的回流现象较少,并且气流的流速也略大于旧排气歧管中的气流流速(新排气歧管中气流平均流速约为46.4m/s,旧排气歧管中气流平均流速约为45.2m/s),这样便能更好地满足车用增压柴油机的加速特性。

5 结论

本文中建立了某涡轮增压柴油机的一维仿真模型。利用所建立的仿真模型,对比分析了增压柴油机在不同涡轮进口方案下的经济特性和加速特性。通过对排气歧管中流动损失的分析,设计了一种新的排气歧管,并建立了新、旧排气歧管的CFD三维仿真模型,利用所建模型分别对不同排气歧管进行了流场特性仿真。仿真结果表明,所设计的排气歧管能更好地满足车用增压柴油机的经济和加速等特性要求。

[1]顾宏中.MIXPC涡轮增压系统用于4缸柴油机[J].柴油机,2003(3):1-4.

[2]张伟,陈文义.流体力学[M].天津:天津大学出版社,2009.

[3]张有,顾宏中.车用发动机增压系统的选型及计算分析[J].车用发动机,2001(6):24-28.

[4]胡伯宗.8V150柴油机涡轮增压系统排气管系设计研究[D].上海:上海交通大学,2009.

[5]顾宏中.新开发的MIXPC涡轮增压系统排气管系[J].柴油机,2004(4):6-9.

[6]龚金科,吴钢,王曙辉,等.径向柴油机微粒捕集器流速分布特性数值分析[J].农业工程学报,2010(4):119-125.