柴油机机体强度分析与主轴承座疲劳寿命预测

郑 康,郝志勇,张焕宇,杨 骥

(浙江大学能源工程学系,杭州 310027)

前言

发动机机体是整机的骨架,发动机零件都直接或间接地安装在机体上,因此要求机体不仅要有足够的几何精度,而且应具备足够的刚度、强度和动力学特性。某六缸车用柴油机在提高爆发压力后要求对该机体进行主轴承座强度校核和疲劳寿命分析,以进行针对性的改进设计。现有的机体疲劳试验台只能对主轴承施加竖直方向上的力来模拟爆发压力,而忽略了活塞-连杆-曲轴在工作过程中对主轴承座其他方向上施加的力[1]。本文中在机体疲劳试验的基础上,用有限元方法模拟试验过程,获取准确的疲劳计算参数。通过多体动力学获得了在工作循环内的各个主轴承力,进而通过有限元分析得到了机体所承受的动态应力,结合预紧载荷作用下的准静态应力,预测了机体的疲劳寿命,并针对薄弱部位进行了相应的改进设计,提高了机体的疲劳寿命。

1 有限元模型的建立与模态验证

为验证该有限元模型的准确性,进行了机体自由模态试验,同时进行了自由模态数值计算。表1列出了该机体有限元分析和实测的固有频率。

表1 试验与有限元计算所得固有频率比较

由表1可以看出,大部分相对误差在5%以内,说明有限元模型较好地模拟了实际机体的物理特性,满足工程要求,同时也说明了之前的简化和有限元单元选择的合理性。

2 柴油机多体动力学仿真

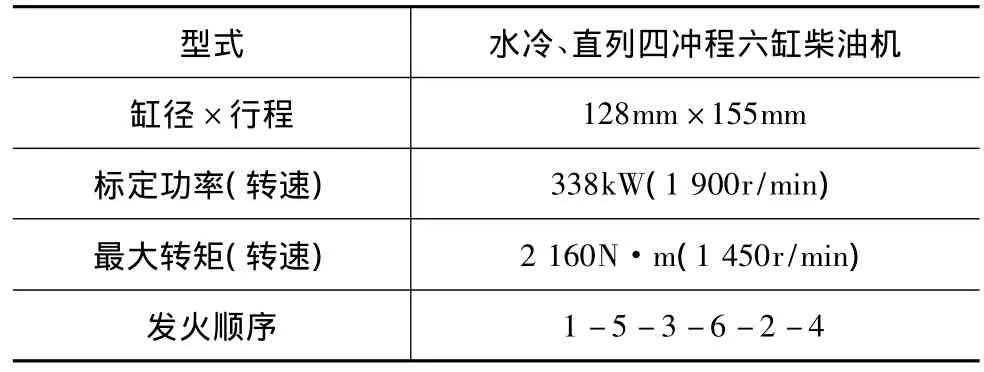

柴油机的主要参数见表2。

利用计算机辅助分析技术进行机械系统的多体动力学分析,可以确定系统及其各构件在任意时刻的位移、速度和加速度,同时确定其所受到的作用力及其反作用力[3]。

表2 柴油机主要参数

多体动力学包括柔性体动力学和刚性体动力学。其中前者建立在后者之上,是解决部件大尺度刚体位移和小尺度线性弹性变形同时存在时的动力学理论。在广义坐标下,基于拉格朗日方程的控制微分方程的最终形式为

式中:ξ为广义坐标;M为柔性体的质量矩阵;K为广义刚度矩阵;fg为广义质量力;D为模态阻尼矩阵。具体内容参见文献[3],此处不再赘述。

3.3 脏腑生成供养 脑的生成有赖于先天精气和后天水谷运化而出的津液。《灵枢·经脉》[66](117)曰:“人始生,先成精,精成而脑髓生”。《灵枢·五癃津液别》[66](255-256)云:“五谷之津液,和合而为膏者,内渗入于骨空,补益脑髓”。《素问·六节藏象》[68](66):脾、胃、大肠、小肠、三焦、膀胱者,仓廪之本,营之居也,名曰器,能化糟粕,转味而入出者也,饮入于胃,除了脾胃的受纳运化外食物精微的运化与肠道的关系更加密切。《素问·灵兰秘典》[68](75)大肠者,传道之官,变化出焉。小肠者,受盛之官,化物出焉。由此可见脑与肠两者之间存在生理联系。

柴油机曲轴振动是三维且各方向振动相互耦合的,其弯曲振动影响主轴承载荷。轴承载荷中除轴承支撑力外,还有轴承弯矩的作用。建立多体动力学模型可有效模拟这些载荷。发动机动力学仿真模型包括弹性机体、简易缸套、轴瓦、弹性轴系、简易活塞连杆组和弹性主轴承座等模型。建立的动力学仿真模型如图2所示,为方便观察轴瓦、简易活塞连杆等部件或连接符,图中隐藏了部分机体网格模型。

轴承可采用非线性弹簧阻尼单元、刚体液力轴承和弹性耦合液力轴承(考虑不对中)3种模型[3]。为降低弹性多体动力学的计算成本,本文中采用非线性弹簧阻尼单元模拟主轴承。通过设置轴瓦宽度上的弹簧数量的比例分布,可模拟轴颈不对中和轴承弯矩。而刚体轴承不考虑结构弹性仅考虑轴颈发生倾斜的情况。多体动力学仿真结果见图3。

图3显示了最大爆发压力工况(1 000r/min)各主轴承座受力图,0°CA对应的是第1缸上止点。第1主轴承座是离皮带轮端最近的主轴承座,第7主轴承座是离飞轮端最近的主轴承座。Y方向是水平且垂直于曲轴轴向的方向,Z方向是竖直向上的方向(见图2)。由图3可以看到,在Y方向上受力最大的是第6主轴承座,而在Z方向上受力最大的是第2主轴承座。其中由于爆发压力为主轴承座受力的主要因素,故Z方向受力数值比Y方向上大。因此,第2主轴承座应力水平为重点关注对象。

3 柴油机机体应力分析

3.1 机体动态应力分析

根据三维弹性动力学方程和对应的载荷与位移边界条件进行结构动力学系统计算,根据Galerkin对等效动力学方程的转化方法,得到有限元条件下的结构动力学微分方程为

求解以上结构动力学方程一般有直接法和模态法两种方法。考虑到模态法较节省资源且适用于线弹性体的应力-位移场计算[3],具有足够的计算精度,故本文中使用模态法按照一定的时间步长求解动力学方程,计算机体的动态应力。将动力学仿真的结果(见图3)作为边界条件,利用ABAQUS求解器进行整机瞬态响应的计算,提取动态应力。图4是该柴油机在最大爆发压力工况(1 000r/min)得到的机体第2主轴承座峰值应力时刻的Von Mises应力云图。

由图可见:机体最大应力确实出现在最大爆发压力时刻的第2主轴承座过渡圆角处,应力值为206MPa。

3.2 机体在预紧工况下的应力分析

为更准确地计算机体的疲劳安全系数,须先进行预紧工况下的机体应力计算,再与动态应力矢量叠加后进行疲劳安全系数的计算。

预紧工况下的机体应力主要由主轴承座螺栓预紧力和轴瓦装配载荷引起。因重点关注第2主轴承座,故预紧工况下的有限元模型仅保留第2主轴承座及其两边第1缸和第2缸各半个气缸孔[4](见图5),以减少计算时间和提高计算效率。

根据文献[5]中相关公式和螺栓预紧扭矩等数据计算得到螺栓预紧力为83.333kN,轴瓦过盈量为0.035mm,以此作为边界条件进行有限元分析。计算结果见图6,应力分布和数值符合以往经验。将此结果和第3.1节动态应力计算结果一起作为机体疲劳安全系数计算的边界条件。

4 机体疲劳试验与仿真

4.1 机体疲劳试验

疲劳试验是评价机体结构强度的有效手段,通过载荷增量法获得给定条件下机体所能承受的最大工作载荷。试验装置示意图如图7所示。

根据当时机体额定最大工作爆发压力16MPa对根据计算受力最大的机体第2、5缸进行加载,具体加载方案如下。

(1)采用正弦波加载,加载频率15~30Hz,期望安全系数为1.6,载荷增量为标定载荷的15%,即16×15%=2.4MPa,按无限寿命设计原则确定每次循环次数为4×106次。

(2)首次加载载荷为16×1.6-(16×15%)=23.2MPa,达到4×106次循环时,检查气缸体是否有裂纹,然后保持试件不变,将载荷每次增加一个增量(2.4MPa),如此重复,直到裂纹出现为止。

(3)裂纹出现前最后一次载荷为能承受的最大工作载荷估计值。

加载结果:第2缸在400万次循环后检查时发现隔板位置产生裂纹,未通过30.4MPa加载的疲劳考核。据此,决定将第5缸最后一级载荷由30.4降为28.8MPa加载,完成400万次循环后,第5缸隔板和气缸体内外侧壁均未出现裂纹。

4.2 机体疲劳试验仿真

机体材料是HT250,考虑到国内不同生产厂家生产工艺的波动,使材料的相应物理特性也会在一定范围内波动,故针对该机体的材料性能利用疲劳试验进行反推,获取较为准确的材料物理特性值。

首先根据实际的机体疲劳试验过程建立相应的CAE仿真模型,在相应的位置上施加相应的载荷,进行相应次数的仿真试验,仿真模型如图8所示。

利用有限元技术通过虚拟仿真模型得到了试验载荷作用下的应力场,并与实际疲劳试验加载中的正弦信号共同构成疲劳计算中的载荷-时间历程,进行400万次循环加载,计算得到机体疲劳寿命。通过不断地与试验数据对比,反推材料参数,最终确定的材料参数见表3。预测损伤部位和试验中裂纹位置一致。

表3 HT250材料参数

5 机体疲劳寿命计算

将多体动力学的应力计算结果、预紧工况下的应力计算结果和材料疲劳参数作为边界条件,使用Smith-Watson-Topper(SWT)平均应力修正算法,计算机体在最大爆发压力工况下(1 000r/min)循环107次的疲劳安全系数,公式为

式中:Δε/2为总应变幅;σmax为最大主应力;σ'f为疲劳延性系数;E为材料弹性模量;2Nf为以反向数计的疲劳寿命,为循环数计的疲劳寿命的2倍;ε'f为疲劳强度系数;b为疲劳强度指数;c为疲劳延性指数。

计算结果见图9。其中动力学计算结果根据每5°CA提取应力,将一个工作循环内的应力依次作为载荷历程,结合预紧工况进行计算。比传统的挑选某几个重要工况进行计算的好处是能更准确地反映实际加载状态,从而得到更准确的安全系数。

由图可见:机体薄弱处是图中箭头所指的过渡圆角处,其最小安全系数为1.37,达到了精确计算安全系数大于1.1~1.2[6]的要求,但超出要求的安全系数不多,说明机体的强度储备有限,须进行适当的优化设计。

6 机体结构强度优化

对机体结构强度的优化方向是对圆角进行改进。为确定改进圆角能达到的最大效果,将原来的圆角半径尽最大可能加大,如图10所示。重新进行应力计算和疲劳安全系数计算,结果如图11和图12所示。

由图11和图12可知,对圆角进行改进后,机体第2主轴承座圆角处的最大应力由206下降到184MPa,下降了22MPa,相应的疲劳安全系数也由1.37上升到1.60。说明圆角半径的改进对此处的疲劳安全系数有明显的效果。

7 结论

(1)运用多体动力学仿真计算了机体的动态应力并同时校核了第2缸在预紧工况下的准静态应力,两者共同作为疲劳安全系数计算中的边界条件,使计算更为准确。

(2)对机体疲劳试验进行了仿真,通过反推计算获取了该机体的材料参数,比直接引用手册中相关疲劳参数更加准确。在动力学仿真的基础上,对机体进行了疲劳寿命计算,比简单的机体疲劳试验更接近机体真实的工作状况,从而计算得到的疲劳安全系数更加准确,对机体的开发具有指导意义。

(3)在疲劳安全系数加载工况的设计上,采取每隔5°CA在一个工作循环内依次进行加载,比传统的挑选某几个重要工况进行加载能更准确地反映实际加载状态,得到更加准确的安全系数。

(4)采用可改进的最大圆角,快速得到修改圆角后的效果,为机体强度的全面优化奠定设计方向。

[1]陈渊博,郝志勇,张焕宇.基于弯曲疲劳试验的柴油机曲轴疲劳寿命分析及改进[J].内燃机工程,2011,32(1):75 -84.

[2]郝志勇,陈达亮.S1100型柴油机气缸体强度及优化分析[J].农业机械学报,2005,36(9):28 -31.

[3]郭磊.车用动力总成结构振动噪声的虚拟预测与分析技术研究[D].杭州:浙江大学,2009:12-14,54-55.

[4]Rainer G Ph,等.综合利用有限元法和试验方法对气缸盖-气缸盖垫片-气缸体组件进行优化设计[J].国外内燃机车,1994(12).

[5]史绍熙.柴油机设计手册[M].北京:中国农业机械出版社,1984:662-669.

[6]赵少汴,王忠保.疲劳设计[M].北京:机械工业出版社,1992:62-63.