一种固体润滑涂层在燃机旁路机构上的应用

姜 英 李秀丽 娄 霞

(东方汽轮机有限公司, 四川 德阳, 618000)

一种固体润滑涂层在燃机旁路机构上的应用

姜 英 李秀丽 娄 霞

(东方汽轮机有限公司, 四川 德阳, 618000)

在试板、 燃机旁路机构零部件上对一种固体润滑涂料进行了一系列的工艺试验和性能测试, 找到了该涂料的最佳喷涂参数和该涂层制备的最佳工艺流程。该润滑涂层的外观、厚度、耐磨性和结合力均达到了燃机旁路机构零部件的技术要求,并将该润滑涂层在生产中成功应用。

固体润滑涂料;燃机;旁路机构

1 前言

旁路机构[1,2]作为燃机的重要部件, 其大部分零部件都必须满足在高温下仍具有低摩擦、润滑性稳定等性能, 因此这些零部件表面润滑涂层[3,4]的选择就变得尤为重要。 DF-Ⅱ固体润滑涂料是一种以氮化硼为主润滑剂的耐热性固体润滑涂料,它具有优异的耐热性和承载能力,同时还具有摩擦系数低、耐蚀性良好、使用温度范围宽、易于加工和无污染等特点,可在高温环境下维持一定程度的润滑性。但是该涂层的制作工艺却十分苛刻,为了使其能在燃机旁路机构上得到应用,对该润滑涂料进行了一系列的工艺试验和性能测试,最终得到了该涂料在燃机旁路机构上的最佳喷涂参数,并在生产中得到成功应用。

2 试验

2.1 试样准备

试 板 制 备 : 分 别 制 备 2Cr12NiMo1W1V、1Cr12Mo 这 两 种 材 料 的 试 板 , 试 板 尺 寸 均 为100mm×50mm×5mm。

模拟件制备: 采用 12Cr2Mo1 材料按燃机旁路机构上需要制备润滑涂层的零部件的尺寸制备相应的模拟件。

2.2 工艺流程

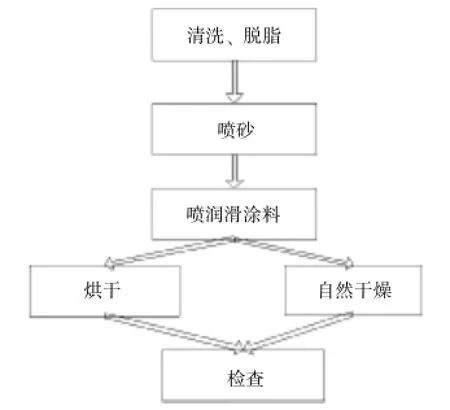

由于该润滑涂层制备工艺较为复杂,因此经过多次试验最终确定该润滑涂层的主要工艺流程如图1所示。

图1 润滑涂层生产工艺流程图

2.2.1 清洗、 脱脂

采用金属清洗剂擦洗后,再用丙酮彻底除去残余油污。

2.2.2 喷砂

使用 240# 白刚玉砂对试板、 模拟件表面进行喷砂处理, 要求达到 Sa2.5 级。

2.2.3 喷涂润滑涂层

喷砂后 4h 内进行喷涂处理, 要求将 DF-Ⅱ涂料进行充分搅拌,使其混合均匀,喷涂时温度20~25℃、 湿度 50%~70%RH。

2.2.4 固化

将喷涂完成的试板或模拟件放入固化炉,升温到 220℃, 保温 1h 后随炉降温。 而对尺寸较大不能进入固化炉的零部件采用在室温晾置 24h 以上的常温固化方式。

2.3 性能测试

2.3.1 宏观性能检测

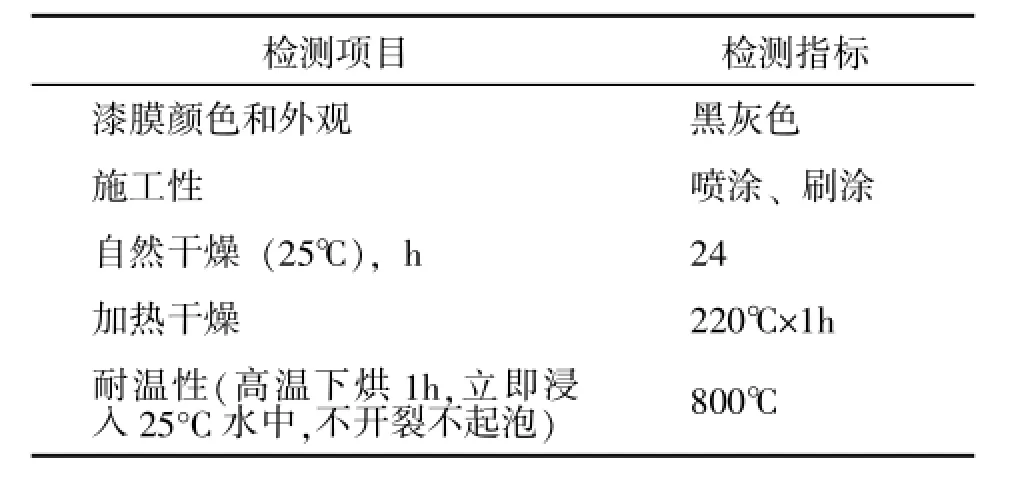

在试板和模拟件表面喷涂固体润滑涂料,干燥固化后对其外观、涂层厚度、金相组织等进行检测。固体润滑涂料的主要技术指标如表1所示。

表1 DF-Ⅱ固体润滑涂料的主要技术指标

2.3.2 耐磨性检测

采用 SRV 高温磨损试验机 (德国 Optimol公司), 对 DF-Ⅱ润滑涂层耐磨性进行了测试, 具体试验条件为: 接触载荷: 50N; 接触形式: 面接触; 行程: 1.1mm; 润滑条件: 干摩擦; 往复频率: 30Hz; 温度: 450℃。

3 试验结果与分析

3.1 涂层外观

根据燃机旁路机构零部件表面技术要求,首先采用在试板上喷涂 DF-Ⅱ固体润滑涂料的方式进行了施工工艺的筛选和稳定工作,然后对燃机中旁路机构零部件的模拟件进行了涂层制备。具体涂层外观如图2所示。从图2中可以看出,无论是试板还是模拟件,它们的涂层均呈黑灰色且颜色均匀。该涂层表面均没有气泡、裂纹以及剥落等缺陷存在。

图2 试板与模拟件涂层外观

3.2 涂层厚度

在试板和模拟件表面喷涂 DF-Ⅱ固体润滑涂层,对喷枪的流量、压力、距离、移动速度等参数都进行了筛选,同时进行了涂层厚度的检测,最后确定了最佳的喷涂参数。表2是采用最佳工艺喷涂的试板和模拟件涂层厚度检测结果,其中涂层厚度检测取点位置按相关技术标准要求进行。从表2中可以看出,无论是试板还是模拟件的DF-Ⅱ固体润滑涂层厚度均在 10~20μm 之间, 满足燃机旁路结构润滑涂层厚度的要求。随着零件结构复杂度的增加,涂层厚度的均匀性会相应有所降低。

表2 DF-Ⅱ固体润滑涂层厚度检测结果

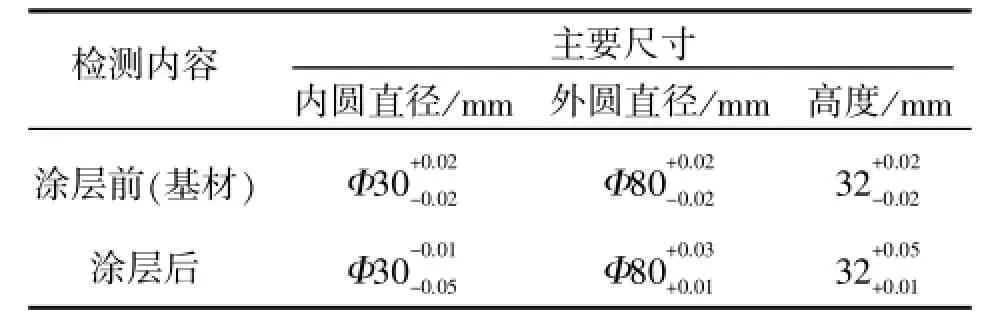

为了保证模拟件在喷涂润滑涂层后,整体厚度均满足技术要求,在喷涂前后对模拟件1进行了尺寸检测,结果如表3所示。从工件几何尺寸的变化可以看出,涂层厚度与金相检测结果相同,在 10~20μm 范围内, 满足了技术要求。

表3 模拟件1的尺寸检测结果

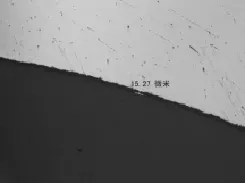

3.3 金相检测

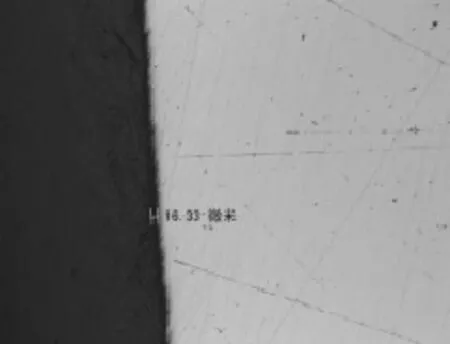

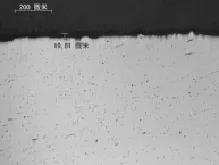

为了进一步观察试板以及模拟件上润滑涂层的宏观形貌,对试板和模拟件涂层进行了金相检测, 检测结果如图3~图9 所示。

图3 试板上涂层金相组织结构(500X)

图4 模拟件 1 靠近内圆圆弧 (100X)

图5 模拟件 1 靠近外圆平台 (100X-1)

图6 模拟件 1 靠近外圆平台 (100X)

图7 模拟件 1 内圆 (100X-2)

图8 模拟件 2 (500X-1)

图9 模拟件 2 (500X-2)

从图3~图9 可以看出, 无论是试板还是模拟件的润滑涂层均为灰黑色相间的层状结构,由此可以看出 DF-Ⅱ固体润滑涂层的润滑性能良好。而且在这些金相照片中均没有看到气孔和裂纹等缺陷,说明优化出的最佳喷涂参数,可以制备出性能优良的润滑涂层。涂层厚度也和测试结果相吻合, 满足 10~20μm 的技术要求。

3.4 耐磨性

为了进一步了解 DF-Ⅱ固体润滑涂层的耐磨性, 进行了平板滑动试验, 具体结果见图10。 由于试验条件所限,常温固化的试样无法检测,图10中数据均为加温固化试样的摩擦系数值。 从这些数据可以看出:在加温固化的条件下,四个试样涂层的摩擦系数 (μ 值)相差不大, 平均范围均在 0.58~0.73 范围之内, 满足燃机旁路机构对润滑涂层耐磨性能的要求。

图10 DF-Ⅱ固体润滑涂层摩擦系数的变化情况

3.5 结合力

燃机旁路结构零部件的润滑涂层不仅要求润滑性能好,同时结合力也必须满足要求。防止润滑涂层剥落造成安全事故。 因此对 DF-Ⅱ涂层与基材的结合力进行了测试, 测试结果如图11所示。 从图11中可以看出, 虽然无论是常温固化还是加温固化,涂层的结合力均满足要求,但是加温固化后涂层的结合强度是常温固化的 3~7 倍。因此,对涂层结合强度要求较高的零部件最好采用加温固化的方式。

图11 润滑涂层结合强度对比图

4 结论

经过对 DF-Ⅱ固体润滑涂料进行的一系列工艺试验和性能测试,总结出了最佳的喷涂技术参数以及最佳的涂层制备工艺。同时得出了以下结论:

(1)DF-Ⅱ固体润滑涂层可采用加温固化,也可采用常温固化,其涂层外观均匀,无气泡、裂纹和剥落等缺陷存在;

(2)DF-Ⅱ固体润滑涂层的结合力和耐磨性均满足燃机旁路结构零部件的技术要求;

(3)采用加温固化的 DF-Ⅱ固体润滑涂层与基材的结合力和耐磨性均优于常温固化的涂层;

总之, DF-Ⅱ固体润滑涂层在实际生产中的成功应用,目前在国内尚属首创,填补了国内汽轮机制造厂家在该技术上的空白。

[1]黄庆宏.汽轮机与燃气轮机原理及应用[M].南京:东南大学出版社,2005

[2]焦树建.燃气-蒸汽联合循环[M].北京:机械工业出版社,2003

[3]冯大鹏,刘近朱,毛绍兰,等.高温无机润滑涂层的研究进展[J].机械工程材料,1998,22(6):5-7,22

[4]张祥林,乔晓勇,章小峰,等.高温固体自润滑涂层的发展[J].新技术新工艺,2006(11):7-11

Application of Solid Lubricant Coatings on the Bypass Mechanism of Gas Turbine

Jiang Ying, Li Xiuli, Lou Xia

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

A series of process experiments and performance testswere conducted for solid lubricant coatings on the test piece and the part of gas turbine bypass mechanism.The best spraying parameter and the best coating preparation process were found.The appearance,thickness,resistance and bonding strength of these lubricant coatingsmet the technical requirements of the gas turbine bypassmechanism,and this lubrication coating had been applied in production successfully.

solid lubricant coatings,gas turbine,bypassmechanism

姜英 (1969-), 女, 本科, 副主任工程师, 1992 年毕业于四川轻化工学院电化学与防腐蚀专业, 现主要从事表面工程技术工作。