东汽大型汽轮机组中压调节阀供热

——DEH控制方案

彭敏

(东方电气自动控制工程有限公司, 四川 德阳, 618000)

东汽大型汽轮机组中压调节阀供热

——DEH控制方案

彭敏

(东方电气自动控制工程有限公司, 四川 德阳, 618000)

文章详细论述了在东汽大型汽轮机组上使用中压调节阀进行抽汽供热调节的全电调控制系统的设计,包括基本的功能设置、硬件配置、软件设计以及在出现事故停机后的解决方法。

大型汽轮机组; 中压调节阀; 抽汽供热; DEH控制

1 概述

根据国家能源、环保政策,加上电厂为追求经济性, 300MW及以上容量热电联产机组的需求量大幅增加。 大型300MW及600MW供热机组今后将逐步取代小型供热机组,这对于节能增效,改善城市环境有非常重要的意义。而根据热用户要求 , 出 现 了 新 的 大 流 量 、 高 参 数 的3.0 ~4.5MPa等级,可调整工业抽汽需求。为满足此工业抽汽需求,经东方汽轮机有限公司研究,工业抽汽可由再热热段抽出,由中压调节阀参调供热。本文主要对中压调节阀的参调运行方式、参调过程中出现的问题及解决措施、 汽轮机DEH控制逻辑方案及改造后的实施情况进行说明和分析,为今后公司中压调节阀参调供热提供依据和参考。

2 大型供热机组中压调节阀参调DEH系统原设计

2.1 机组及中调门参与供热简介

东方汽轮机有限公司第一个中调门参与供热的项目是某电厂两台超临界600MW供热机组, 机组型式为:超临界、一次中间再热、三缸四排汽、双抽、双背压凝汽式汽轮机,可调整双抽压力分别为4.2MPa和1.0MPa, 其中4.2MPa为中调门参调供热抽汽。 双抽机组供热系统如图1所示。

由图1可见, 双抽机组有两个抽汽口, 一个在中压缸下部排汽口处,靠联通管碟阀控制低压抽汽压力;一个在再热器和中压调节阀之间,靠中压调节阀来控制中压抽汽压力。

在常规的汽轮机设计中,中压调节阀从不参与供热抽汽调节,仅在较小的开度范围内参与调节;在负荷达到较高状态下,中调门开度的增加将对流量不再产生影响,即基本已无调节作用,而主要起整流作用,同时达到尽量减小阀门节流损失,提高经济性的目的。因此,用中压调节阀参与供热控制在国内尚属首次,无成熟的技术经验可借鉴。

图1 双抽机组供热系统图

2.2 中压调节阀供热DEH系统原设计

与常规纯凝机组比较,中压调节阀参与供热控制的DEH控制系统原理如图2所示。 相应的DEH逻辑原设计方案如下:

(1)在DEH系统设计有中压抽汽压力两个测点,要求这两个测点最好是由汽轮机本体上不同的测点位置引出,再送至两个压力变送器,并将两个测点分配到不同的卡件上去; 在DEH控制逻辑中对两个压力测点分别进行二取一处理。

(2)机组在启动、 带负荷和纯冷凝工况下,左、 右中压调节阀的开度指令由转速PID、 功率PID、 CCS指令等的综合指令 (GOV SET)来决定,两个中调门的阀门流量曲线相同。

(3)当实际负荷大于一定值时, DEH接收到DCS系统发过来的 “中压抽汽供热请求” 信号, 并判断供热投入的允许条件,由运行人员通过操作员站的操作按钮投入 “中压抽汽控制”。 此时可手动开启供热管道上的中压抽汽快关调节阀和中压抽汽逆止阀; 也可操作 “中压抽汽增” 按钮, 使两个中压调节阀开度同时减小,使中压调节阀前压力逐渐升高,当中压调节阀前压力到达抽汽止回阀打开压力时,抽汽止回阀开启,对外抽汽。当中压抽汽管道上所有的阀门打开后才算真正的供热投入。

(4)投入中压抽汽控制后, 中压抽汽处于手动调节方式,并且此时不对负荷控制方式进行任何投切处理。 中压供热指令开度指令 (HEAT DEMAND)初始值为100% , 两个中压调门处于全开位置。此后可手动操作中压抽汽增、减按钮,两个中压调节阀同时受HEAT DEMAND指令的控制,从而控制抽汽量。如需投入中压抽汽压力反馈,则点击 “中压抽汽自动” 按钮, 投入抽汽压力反馈, 此时, 按 “中压目标压力”, 可输入预定的抽汽压力值 (注:键入值必须在规定范围以内, 否则无效)。 设定好升压率, 再按中压抽汽控制下的“进行” 按钮, 中压调节阀将缓慢关小或开启,实际抽汽压力渐渐升高或降低,逐渐向目标抽汽压力靠近。

(5)在中压调门上作用有2个控制指令, 一个是控制负荷大小的GOV SET, 另一个是控制抽汽量 多少 的HEAT DEMAND, 对GOV SET与HEAT DEMAND进行处理后最终作为控制中压调门开的指令, 即ICV REF, 再通过ICV1、 ICV2 供热流量曲线来控制两个中压调门的开度 (两个中调门的阀门流量曲线是相同的)。

(6)根据主机启动运行说明书的要求, 在DEH中设计有中压抽汽压力高、 低的报警和停机逻辑,并在操作员站上进行报警监视。

3 中压调节阀首次参与供热的事故及分析

3.1 首次投中压供热时出现中调门关闭现象

东汽首台中调门参与供热的机组于2010年7月23日由中调门对外抽汽, 中压调节门采用两个阀门同时开关的运行方式。 23点17分, 机组负荷为446MW, 再热压力为4.2MPa, 当2个中调门开度减小至21%时, 阀门出现明显的波动情况, 阀门开度波动范围为20%~21%。 23点45分, 中调门开度突然降至10%左右, 随后运行人员强制打开低压旁路阀,后因中调门无法开启机组被迫停机。

3.2 分析问题

机组停机后,电厂立即组织东汽厂等相关人员开会分析、讨论造成中调门关闭的原因可能为:

(1)EH油清洁度不符合要求导致油动机提升力不足。

(2)中调门油动机出力不足。

经电厂确认, #1机组EH油清洁度满足系统要求的NAS6级标准, 排除了EH油清洁度不符合要求导致油动机提升力不足的原因。针对第二个原因,即中调门油动机出力不足。东汽热力室建议进行中调门参调试验,关小中调门直至机组停机,从而确定中调门油动机的最大提升力。

3.3 试验验证

2010年8月28日, 电厂#1机组有停机计划, 根据电厂及东汽厂双方讨论的试验大纲, #1机组分别在450MW、 360MW负荷进行中调门参调试验。由热工人员在工程师站上使用强制置数功能,将#2中压调节阀以5%的速率递减直到完全关闭, 在关闭过程中运行人员注意观察机组振动、负荷、再热压力、中调门压差等的变化,稳定一段时间后再操作下一步。 等#2中压调节阀全关后, 再以1%的速率递减将#1中压调节阀逐步关小, 在关闭过程中运行人员注意观察机组振动、负荷、再热压力、中调门压差等的变化,稳定一段时间后再操作下一步。 特别是360MW负荷进行试验时, 21点59分, #1汽轮机在#2中调门开度为0%, #1中调门开度为35.4%时, #1中调门突然关闭至10%, 由于再热压力超限机组打闸停机。

3.4 试验结论

结合多次试验的数据,得出中调门关闭的主要原因应该是油动机出力不足。另外,现有的机组实际阀杆调节范围只有14mm, 可调整范围较窄, 在机组中调门20%开度供热期间, 阀门开度较小范围内的波动也容易造成中压调门前后压差发生突变,从而造成中调门关闭。

因此,根据电厂电负荷的实际情况,中调门现有的调节方式已不能满足中压抽汽调节的需求。

4 解决方案

针对中调门油动机出力不足问题,东汽有限公司集合相关各专业室意见,形成一系列解决措施。

4.1 提高中调门油动机油压

将中调门油动机油压由11.2MPa提高至14MPa,油压提高后其提升力比原来增大1.25倍。

4.2 更换油动机油缸

为改善油动机出力不足,同时也更换了油动机油缸,将油动机油缸直径增大,油动机与操纵座连接接口基本一致。增大油缸直径后,油动机出力增大1.23倍。

4.3 缩小中调门尺寸

缩小中调门尺寸可以增大中压调节阀的调节范围,改善中压调节阀流量特性,提高中压调节阀的参调性能。在相同负荷的情况下,中调门参调供热时,提高中调门开度,从而提高中调门参调稳定性。同时,缩小中调门尺寸也可以增大中调门压损。

改造前后中调门单阀运行阀门流量特性比较如图3所示。 由图中曲线可知, 改造后阀门流量特性较改造前有所改善。

图3 改造前后中调门单阀运行阀门流量特性比较

4.4 优化中调门参调运行方式

将中调门供热参调运行方式由单阀运行优化为顺序阀运行,进一步提高中调门参调时的阀门开度,减小阀门蒸汽力,提高阀门参调稳定性。改造后中压调节阀采用顺序阀运行时的阀门流量特性如图4所示。

图4 改造后顺序阀运行阀门流量特性曲线

4.5 DEH控制系统方案优化

(1)在DEH系统中设计一抽压力、 高排压力、 中压调节阀前压力 (即中压抽汽压力)、 中压调节阀后压力各三点。要求一抽压力、高排压力、中压调节阀前压力、中压调节阀后压力测点最好由汽轮机本体上各部位不同的测点位置引出,再送至3个压力变送器, 并将3个测点分配到不同的卡件上去; 在DEH控制逻辑中对3个压力测点分别进行三取二处理。

(2)机组在启动、 带负荷和纯冷凝工况下,左、 右中压调节阀的开度指令仍由GOV SET来决定,两个中调门同时开关,但阀门流量曲线按改造后热力提供的新的特性曲线重新设定。

(3)当投入中压抽汽控制后, 中压抽汽处于手动调节方式,中压供热指令开度指令(HEATDEMAND)初始值为100% , 两个中压调门处于全开位置。 点击 “中压抽汽增” 按钮, 使HEAT DEMAND减小, 此时ICV2 以一定的速率缓慢关闭到全关位, ICV1也逐渐关小, 进入顺序阀控制方式 (供热期间基本都由ICV1来控制抽汽量的大小)。

(4)在中压调门上仍作用有2个控制指令,与优化前一样, 一个是控制负荷大小的GOV SET,另一个是控制抽汽量多少的HEAT DEMAND, 两者之间处理后最终作为控制中压调门开的指令,即ICV REF, 再通过ICV1、 ICV2 新设的顺序阀供热流量曲线来控制两个中压调门的开度,两个阀门的流量曲线不同, 如图4所示。

(5)对ICV1调门, 除了上述处理外, 为了保证不会出现由于阀门关的过小造成前后压差大使阀门全关的事故, 对ICV1 的阀门开度指令作了一定处理,同时运行人员在出现异常情况下可以手动操作使ICV1开启。

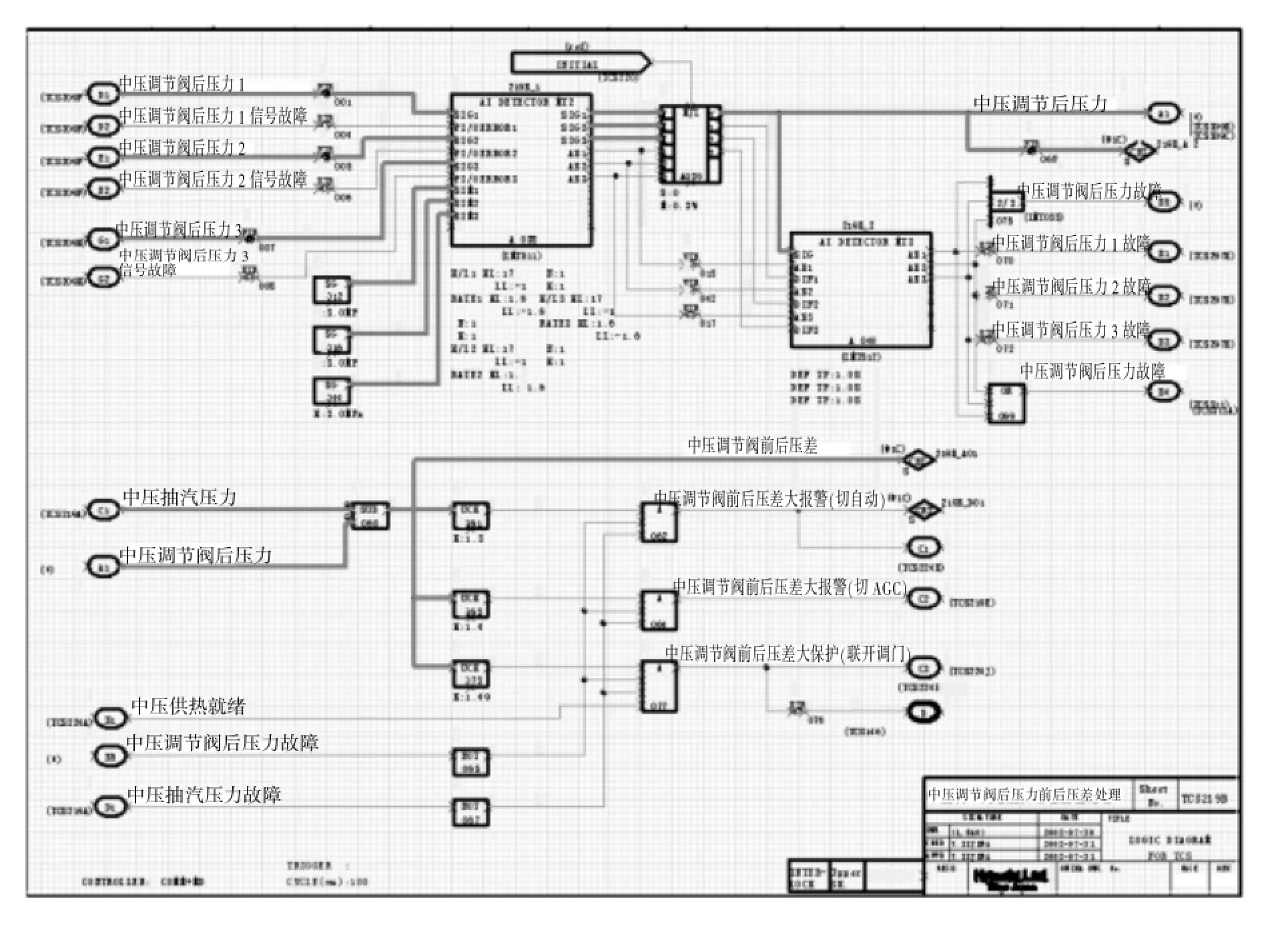

(6)除了供热控制逻辑之外, 针对报警和保护的方案在DEH中也得到了一一实现, 所有检测的压差值在操作员站上都进行了监视,处理逻辑如图5和图6所示。 机组供热控制画面如图7所示。

图5 中压调节阀前后压差处理逻辑

图6 一抽至高排压差处理逻辑

图7 机组供热控制画面

(7)中压调节阀参调供热相关的报警和保护值如下:

(a)中调门前后压差≥高一值: 则操作员站发出红色报警信号并退出中压供热自动。

(b)中调门前后压差≥高二值: 由DEH发指令信号至DCS切除AGC。

(c)中调门前后压差≥高三值: 时联开右中调门至一定阀位。

(d)一抽至高排压差≥高一值: 报警, 并通过DEH发指令信号至DCS切除AGC。

(e)一抽至高排压差≥高二值: 退出中压供热,关闭中压供热快关阀。

(f)一抽至高排压差≥高三值: 停机。

5 结束语

综上所述,中压调节阀用于参调供热在理论上不仅是可行的,也在具体机组运行中得到了验证,中压调节阀可以做为一种新的供热调节手段。

600MW机组上中压调节阀顺序阀方式参与供热是东方汽轮机有限公司首创,其控制、保护逻辑也数首创,通过现场多次试验、调试、投运积累了一定的经验,又创造出了自己的特色,同时也为后续的其他同类型机组的中压调节阀及相关设计提供了依据和参考,具有较大的推广意义和价值。 目前, 东方汽轮机有限公司的300MW及以上容量的大型汽轮机组若采用中压调节阀参与供热基本都是顺序阀调节方式,并已在多个电厂实施。

[1] 张华.600MW超临界供热机组可靠性分析 [C].2009年清洁高效燃煤发电技术协作网年会,2009

[2] 李飞.东方1000MW 超超临界等大型供热机组DEH控制机保护设计 [J].东方电气评论,2009,23(1):40-43

[3] 李秉正,贾勤劳,宁哲,朱保田.超临界600MW抽汽供热汽轮机组在工业供热中的应用分析 [J].热力发电, 2008, 37(11):20-22

IP Control Valve for Steam Extraction Heating on DEC Largescale Steam Turbine Units— —DEH Control Scheme

Peng Min

(Dongfang Electric Auto Control Engineering Co.,Ltd.Deyang Sichuan 618000)

The article describes the DEH technical design of IP control valve for steam extraction heating in detail,including the basic control function,hardware configuration,software design and resolventmethods for accident trip.

large-scale steam turbine units, IP control valve, extraction heating, DEH control

彭敏 (1971-), 女, 高级工程师, 大学本科, 毕业于重庆大学自动化系自动控制专业, 长期从事电站汽轮机 DEH/MEH 控制的设计工作。