50MW热电联供汽轮发电机组结垢原因分析及故障处理

汪学峰

(中国石油化工股份有限公司九江分公司, 江西 九江, 332004)

50MW热电联供汽轮发电机组结垢原因分析及故障处理

汪学峰

(中国石油化工股份有限公司九江分公司, 江西 九江, 332004)

介绍了自备发电站热电联供装置50MW汽轮发电机组汽轮机叶片结垢的原因和危害, 采用低温低压饱和湿蒸汽清洗去除叶片结垢,在生产运行中加强蒸汽、凝结水品质监督,使热电联供发电机组汽轮机叶片结垢、积盐情况得到了明显改善,因蒸汽、凝结水品质原因引起的非计划停机、停炉、停电等设备事故没有发生,提高了热电联供汽轮发电机组的运行效率,保障了机组高效、安全、稳定、经济运行,满足大型石油化工装置安全稳定、长周期、连续运行的生产需要。

热电联供;汽轮机;结垢;原因分析;措施

0 引言

中国石油化工股份有限公司九江分公司 (下称 “九江石化”)是江西省内唯一的炼油、 化肥、化工配套生产的大型石油化工联合企业,是中国石化在中部地区、长江沿江的重要炼化企业之一。该公司自备发电站热电联供装置 (Co-generation),为炼油、化肥、化工等生产装置提供高压、中压蒸汽和电力; 拥有2台190t/h高温、 高压燃煤锅炉,1套50MW热电联供汽轮发电机组。 该发电机组的汽轮机由杭州汽轮机厂制造,汽轮机采用抽汽凝汽式运行, 机组于2002年6月投入使用。

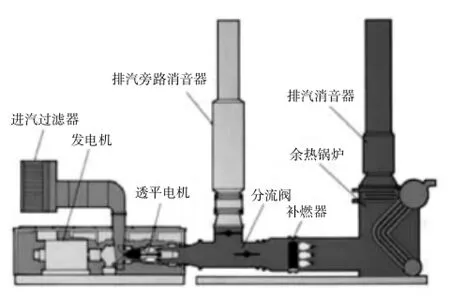

热电联供是从一次能源中获得两种以上二次能源。一次能源包括煤、液化气、天然气、石油焦等,二次能源是由一次能源经过转换的热力、电力和动力等。热电联供机组可以提高热力发电厂的热效率以及能源的综合利用效率,还有利于环保和降低投资成本。热电联供系统示意图如图1所示。

图1 热电联供系统示意图

热电联供汽轮发电机组的工作原理是由汽轮机带动发电机进行发电,其排汽排出的热量,则由废热回收锅炉进行热交换,蒸汽通过热力管网直接供应生产装置。热电联供系统将一次能源转换为50%的电能后再将30%的废热回收, 可将一次能源的综合利用效率提高到80%以上。

九江石化热电联供发电机组汽轮机功率大、蒸汽用量大、主蒸汽压力高、温度高、容易结垢。2010年11月, 汽轮机出现效率明显下降趋势。 在负荷未增加的情况下,主蒸汽消耗不断增加,且调节级后压力有所上升,进汽调节阀开度也不断开大。在1个月的时间内,新蒸汽进汽流量已由原来的98t/h增大至106t/h, 调节级后压力也由原来的3.1MPa升至3.7MPa, 汽轮机高压蒸汽调节阀开度开全,已无调节能力,且汽轮机经常发生振动加剧现象。尽管采取了降低机组的负荷等措施维持运行,机组的运行工况仍然不稳定,使发电机组的发电能力、安全运行受到严重影响,降低了机组运行的安全可靠性,严重威胁到炼油、化肥、化工等生产装置安全、稳定运行。

经九江石化工程技术人员和杭州汽轮机厂专家现场会诊,分析造成上述状况的原因是由汽轮机通流部分结垢、结盐所致,对机组的安全、经济运行危害极大,因此必须尽快采取有效措施清除结垢物,保障生产装置安全、稳定运行。

1 结垢原因分析

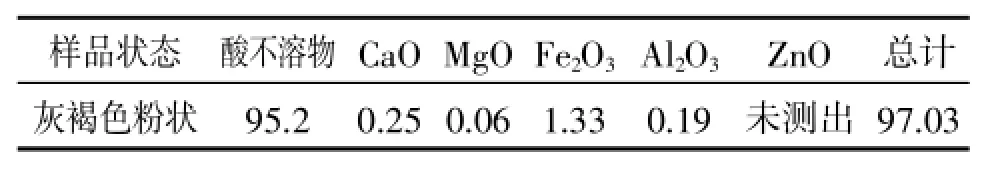

2011年2月, 九江石化公司对50MW热电联供汽轮发电机组进行停机检修,发现汽轮机叶片上有不同程度的结垢、结盐现象。对汽轮发电机组汽轮机叶片灰褐色粉状垢样进行分析检测,通过测定垢样的灼烧减量重量百分含量, 分析得出Si、Na、 Ca、 Mg、 Fe、 Zn、 Al等离子重量百分含量,垢样化验检测分析结果见表1。

表1 热电联供汽轮发电机组汽轮机叶片垢样化验检测结果 (%)

九江石化公司组织专业技术人员对热电联供汽轮发电机组汽轮机叶片结垢的特点、原因进行论证和分析,认为主要是由于蒸汽、凝结水的品质降低而导致机组汽轮机叶片形成不同程度的结垢。

(1)经化验检测分析, 热电联供汽轮发电机组的汽轮机叶片上结垢的酸不溶物为95.2%, 其主要成分是SiO2。 锅炉水中会含有少量 (或微量)的盐类物质, 工艺要求锅炉给水和主蒸汽中SiO2<20μg/L, Na离子<10μg/L。 结垢的成因初步判断为:化肥脱盐水装置将回收来的各种凝结水与生水混合,进入树脂交换器进行除盐,一旦凝结水品质差,和生水在树脂中形成胶状物,胶状物含有Fe2O3、 A l2O3和SiO2等 物 质 , 随 除 盐 水 进 入 除 氧器和锅炉汽包。饱和蒸汽携带的硅酸,在过热蒸汽中会失水变成SiO2, 在高温状态下, 胶状物中的Si元素被释放出来, 一部分Si元素随过热蒸汽进入热电联供汽轮发电机组汽轮机,长周期运行中,在汽轮机叶片上逐渐附着形成SiO2结垢。

(2)延迟焦化装置凝结水、 化肥合成氨装置凝结水进入采暖系统替代低压蒸汽作为热源,再进入热电脱盐水装置进行处理。上述凝结水经过采暖系统循环后, 水中Fe2O3含量大幅上升, 远远超过现有化肥脱盐水装置脱除Fe3+的能力, 造成二级除盐水Fe2O3超标, 导致热电联供汽轮发电机组的汽轮机、除氧器、锅炉汽包等设备出现不同程度的铁腐蚀现象,如除氧器和汽包内壁呈铁锈红色,汽轮机转子腐蚀、叶片结垢,高压段冲击腐蚀, 中、 低压段结垢, 说明蒸汽中携带了Fe、 Si、Ca离子等杂质。

(3)热电联供汽轮发电机组的汽轮机喷嘴和动叶片在蒸汽中Fe、 Si、 Ca等杂质严重超标的情况下运行,逐渐形成结垢。又根据主蒸汽流量增加、调节级后压力上升、凝汽器真空度同时上升,调节级后的第四级到第六级结垢情况尤为严重。调节级、第二级、第三级由于蒸汽参数较高,结垢相对较轻。第七级、第八级在湿蒸汽区运行,故结垢的可能性较小。

2 结垢的危害

石油化工工业是典型的流程工业,具有高温高压、易燃易爆等特点,必须保持生产过程的连续性,这对石油化工企业设备运行管理提出了严格的要求。

工业生产过程中,由于蒸汽、凝结水品质不良, 盐类和SiO2超标通常会导致工业锅炉炉管结垢以及机组的汽轮机通流系统叶片结垢、结盐、设备腐蚀等现象,叶片疲劳腐蚀易产生裂纹,在交变应力作用下会造成叶片断裂,对机组的安全、高效、经济运行危害极大,严重地会造成生产装置非计划停机、停炉、停电等重大设备事故。

以九江石化热电联供汽轮发电机组汽轮机为例。 当蒸汽、 凝结水品质降低, 蒸汽中Si、 Ca、Fe、 Mg、 Al等离子超标, 汽轮机喷嘴和叶片槽道结垢,产生化学腐蚀,造成叶片型损增大、级效率降低和叶片间蒸汽通流面积减小。在初压不变的情况下,汽轮机进汽量减少,影响汽轮发电机组的出力。

经过统计分析发现,热电联供汽轮发电机组煤耗随负荷的变化曲线特性主要由汽轮机热耗率决定。汽轮机通流系统叶片结垢、结盐,会直接造成热效率下降,增加机组煤耗。据测算,汽轮机热效率每下降0.1%, 供电煤耗就会增加0.1%,全年累计就要多消耗10000多吨燃煤, 给企业造成巨大的能耗损失。

如果机组带同样负荷,汽轮机叶片表面结垢后,蒸汽流量势必加大,叶片蒸汽弯曲应力增加;结垢的叶片离心力增加,叶片离心应力增加。这些都使叶片工作应力增加,导致叶片工作条件偏离设计工况,会改变成组叶片的频率和振型,使汽轮机叶片振动频率复杂化,叶片安全性会大大降低,严重时会导致汽轮机叶片损坏事故。

当汽轮机轮室压力明显升高时,汽轮机吸汽能力就会明显下降。因此,其最大输出功率就会大大降低,表现出来的现象是蒸汽进汽调节阀阀杆明显开大甚至全开,最终还可能导致汽轮机转速下降。同时,沉积物还会引起机械干扰。例如,轴向推力的增加,会使汽轮机止推轴承过载。

另外,当汽轮机通流部分结垢严重时,将破坏配汽机构的正常工作,并且容易造成自动主汽门、调速汽门卡死的事故隐患,有可能导致汽轮机在事故状态下紧急停机时自动主汽门、调速汽门动作不灵活或拒动作的严重后果,以致汽轮机损坏。

3 处理方法及效果

九江石化公司针对50MW热电联供汽轮发电机组汽轮机叶片结垢的情况, 于2011年2月对该汽轮发电机组进行停机检修。机械清洗及化学清洗虽然比较彻底,但检修时间长、费用高。湿蒸汽清洗过程简单易行,便于操作,不需要将机体与系统断开。

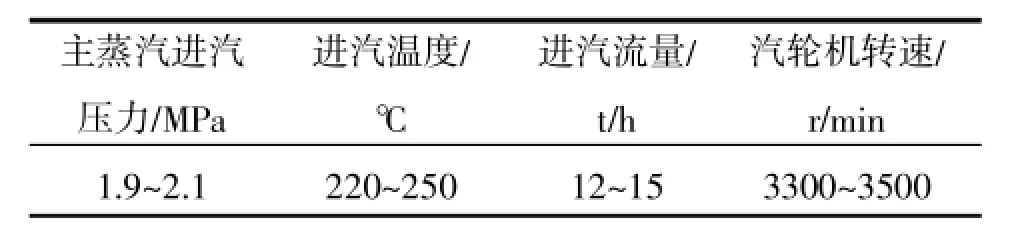

经过对几套汽轮机除垢清洗方案综合比较,决定采用湿蒸汽清洗方案清洗汽轮机叶片的结垢物, 即在低负荷、 低转速 (3300~3500r/min)、 锅炉降压、 降温下, 用低温 (220~250℃)、 低压(1.9~2.1MPa)饱和湿蒸汽冲洗清除结垢物。 使进入汽轮机第一个结垢级的蒸汽有2%的湿度, 利用湿蒸汽做功的同时,冲刷结垢的喷嘴和动叶片,将结垢物充分溶解,并随做功后的排汽凝结水带出机组。

操作时,降低热电联供汽轮发电机组汽轮机负荷,将汽轮机由抽汽凝汽式变为凝汽式运行,汽轮机转速降低到3300r/min, 避开汽轮机的临界转速, 且在2673r/min和4233r/min这两个临界转速点之间有较宽的浮动范围。严格控制主蒸汽流量在12~15t/h, 不宜过大, 防止轴向位移过大, 蒸汽流量也不宜过低,否则会造成清洗不彻底。使进汽温度略高于该压力下的饱和蒸汽温度,根据清洗时的情况可在清洗后期适当提高新蒸汽的过热度,以减轻对已清洗好的叶片的冲蚀。手动主蒸汽阀门控制蒸汽流量, 清洗过程中每10min检测1次凝结排水的电导率,不合格的凝结水排地沟。并重点监控汽轮机膨胀值、热应力、轴向位移、振动和温度等重要运行参数,必须在指标范围之内,还应严格控制好蒸汽流量、温度及负荷,汽轮机运行参数出现大幅波动以及主机监视参数过大时,应果断停机处理。清洗时,汽轮机的主要参数如表2所示。

表2 热电联供汽轮发电机组汽轮机清垢的主要参数

清洗过程中,凝结水电导率呈明显下降趋势,由155μS/cm降至20μS/cm, 证明汽轮机汽缸内的结垢物在逐渐减少,清洗效果比较明显。清洗完成后,将汽轮机主蒸汽进汽温度和压力逐渐提高,汽轮发电机组提速正常并加载,这样有利于进一步清除沉积物。经过停机检查,汽轮机叶片结垢层清除效果良好。 2011年2月26日, 九江石化热电联供锅炉点火运行, 50MW发电机组汽轮机恢复满负荷运行,主蒸汽用量减少,各运行参数都控制在指标范围之内。

截至2012年9月, 九江石化公司50MW热电联供汽轮发电机组汽轮机已经连续运行19个月, 汽轮机轮室压力在6.8MPa左右。 在抽汽状态下, 高压蒸汽调节阀开度达到原始开车时开度的85%。在全凝时, 高压蒸汽调节阀开度在50%, 达到预期效果。热电联供汽轮发电机组实现了经济、安全运行,达到了预期效果。工业应用实践证明,使用低温、低压饱和湿蒸汽冲洗清除汽轮机叶片结垢物的方案是可行的。

4 改进措施

九江石化公司借鉴国内石油化工企业同类型热电联供机组的设备管理经验, 针对50MW热电联供汽轮发电机组汽轮机叶片结垢的成因采取了相应的技术改进和管理措施,并对蒸汽、凝结水品质管理各环节存在的问题进行了整改。

(1)质量管理中心加强蒸汽、 凝结水品质的监测,及时采样,分析锅炉给水、炉水、疏水、凝结水、饱和蒸汽、过热蒸汽等,保证蒸汽、凝结水质量合格。由于目前公司质量管理中心现有检测设备无法分析水中络合态的硅,所以在设备运行过程中一旦发现锅炉水可溶性SiO2含量超标要及时汇报,并联系质量管理中心同时采集锅炉水和除盐水样做全硅化验检测,对高温状态硅释放进行验证。

(2)热电作业部脱盐水装置回收的全厂各种凝结水相对较为复杂,凝结水回收要进一步优化工艺运行方式,对工艺凝结水和透平凝结水区别对待和处理。目前,延迟焦化装置凝结水已改炼油系统除油、除铁装置处理后进除氧器进行回收利用;采暖凝结水目前因为没有过滤设备而另外回收利用。通过采取以上措施,严格控制热电脱盐水装置回收的各种凝结水质量和蒸汽品质在工艺要求的范围之内,尽量减少含硅元素胶状物的形成。

(3)热电联供发电机组汽轮机在运行过程中,发现有叶片结垢等类似问题要及时处理,避免运行工况进一步恶化。在机组运行一定时间后,根据机组运行效率定期对汽轮机的通流部分结垢物进行清洗,降低设备能耗,以保证机组高效、经济运行,从而保障生产装置安全、稳定运行。

(4)机械动力处负责组织完善蒸汽、 凝结水的分析项目和频次,加强对蒸汽、凝结水品质的监测和管理。化肥作业部、热电作业部在蒸汽、凝结水品质管理工作上存在不足,作业部尽快采取整改措施,成立攻关小组,按期完成攻关会布置的各项工作。

(5)热电作业部通过整理全年回收延迟焦化装置凝结水期间锅炉水可溶性二氧化硅含量超标的数据,完善热电联供锅炉汽包水位的校零工作,严格监控汽包水位,避免水位波动太大,同时加强检查与考核; 进一步组织对锅炉水PH值不合格原因进行分析,并提出处理措施。热电作业部进一步完善在线监测仪表,逐月统计产汽单位磷酸三钠等药品的耗量。

(6)化肥作业部恢复合成氨装置气化炉废热锅炉加药工作,与质量管理中心对接协调解决废热锅炉取水样的问题,组织专题技术攻关,进一步提高除氧水溶解氧合格率。

5 结语

经过九江石化公司各部门的共同努力,通过采取一系列有效措施严格监控蒸汽、凝结水品质,提高了蒸汽、凝结水品质分析的准确性,最大程度地降低了蒸汽、凝结水中的杂质含量,减少蒸汽对Fe、 Si、 Ca离子的溶解携带, 使蒸汽、 凝结水品质合格率逐月提高。

据九江石化质量管理中心统计, 2009年九江石化全厂蒸汽、 凝结水品质合格率是83.81%;2010年为92.33%; 2011年为93.87%; 2012年8月份达到了95.62%。 通过采取一系列措施, 使50MW热电联供发电机组汽轮机叶片结垢、积盐情况得到了明显改善,杜绝了因蒸汽、凝结水品质原因引起的非计划停机、锅炉停炉、停电等设备事故的发生,机组煤耗指标得到有效控制,从而达到机组高效、安全、稳定、经济运行,延长机组运行周期和使用寿命的目的。

九江石化公司以加强设备故障管理为突破口,建立了适合石油化工流程工业的设备管理模式,满足大型石油化工装置安全、稳定、长周期、连续运行的生产需要。

[1]黄树红.汽轮机原理[M].北京:中国电力出版社,2008

[2]刘祥春.浅述汽轮机结垢的分析及对策[J].石油化工设备技术,2010,23(2):46-49

[3]黄建设. 汽轮 机的带负 荷 冲洗分析 [J]. 汽 轮机技术,2005, 47(6):458-459

Fouling Process and ControlMeasures for 50 MW Turbo Generator Set of Com bined Heat and Power

Wang Xuefeng

(Jiujiang Petroleum&Chemical Factory,China Petroleum&Chem ical Co.,Ltd.Jiujiang Jiangxi332004)

This paper introduced the cause and harm of steam turbine blade fouling for 50 MW turbo generator set of combined heat and power providing for power plant.Low temperature and low pressure saturationmoist steam was adopted to remove the blade fouling.During the set running,the quality supervision of steam and condensation waterwas strengthened to improve the situation of steam turbine blade fouling and salt accumulating of the set,so that there was no equipment breakdown,such as unplanned shutdown,blow-off and power failure caused by the quality of steam and condensation water,which raised the operating efficiency of the turbo generator set of combined heat and power,and ensured high-efficiency,safe,stable and econom ic operation.

combined heatand power,steam turbine,fouling,cause analysis,measure

汪学峰 (1978 年- ), 男, 汉族, 江西南昌市人, 2001 年毕业于南昌大学机电工程及自动化专业, 大学本科, 工程师, 现工作于中国石油化工股份有限公司九江分公司,从事设备管理工作。