超超临界汽轮机喷嘴导叶片固体粒子冲蚀及对策分析应用

石联峰 武彦荣 曾 成 王 虹 梁 钢 梁小林

(东方汽轮机有限公司, 四川 德阳, 618000)

超超临界汽轮机喷嘴导叶片固体粒子冲蚀及对策分析应用

石联峰 武彦荣 曾 成 王 虹 梁 钢 梁小林

(东方汽轮机有限公司, 四川 德阳, 618000)

文章对超超临界汽轮机喷嘴导叶片的固体粒子冲蚀现象和对策进行了分析讨论,重点介绍了喷嘴导叶的渗碳、渗铬和真空热处理试验研究,得出了合理的渗碳、渗铬和真空热处理工艺参数,对叶片的生产具有指导作用。

超超临界;渗碳;渗铬;真空热处理;工艺参数

0 引言

超超临界汽轮机由于蒸汽压力和温度采用了更高的参数以提高机组热效率,其蒸汽温度接近600℃, 尽管蒸汽管道使用了 10Cr9Mo1VNb(F91 P91)、 1Cr9W2MoVNbNB (F92 P92)等耐热钢, 阀壳 采 用 了 ZG1Cr10MoNiVNbN 、 ZG1Cr10Mo1Ni-WVNbN 等耐热铸钢, 在蒸汽接触表面仍不可避免地产生氧化现象,剥落后的氧化铁颗粒随高温、高压汽流进入汽轮机通流部位,并首先对喷嘴叶片或再热第一级叶片产生冲蚀,为有效防止喷嘴叶片的冲蚀损伤, 材料为 1Cr11Co3W3NiMoVNbNB的喷嘴叶片出汽边 21mm 范围需进行渗碳、 渗铬和真空热处理,以加强叶片出汽边的防冲蚀特性。

1 固体粒子冲蚀现象

1.1 冲蚀

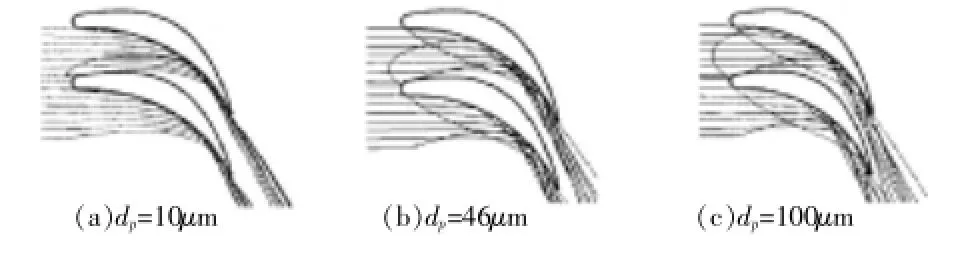

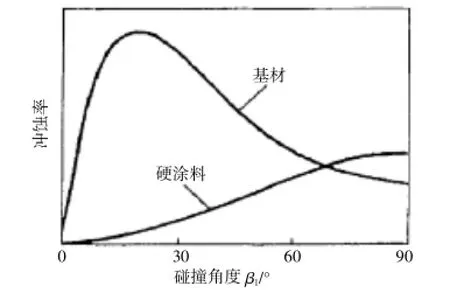

超临界汽轮机喷嘴导叶片和再热第一级叶片往往受到氧化铁颗粒的冲击侵蚀,并导致叶片损伤,侵蚀损伤情况如图1所示。氧化铁颗粒来自锅炉蒸汽管道和阀壳内壁,大小不同的固体颗粒对叶片表面产生切削侵蚀和变形侵蚀 (如图2所示), 并与入射角有关, 在 20°~25°时达到最大值,冲蚀率入射角之间的关系如图3所示。

图1 再热第1级喷嘴的侵蚀损伤情况对照

图2 切削侵蚀和变形侵蚀

图3 冲蚀率与入射角之间的关系

1.2 影响因素

1.2.1 固体颗粒性质及改进途径

根据国内研究机构的试验结果可以看出,固体颗粒的增大及蒸汽流量增加会加剧叶片侵蚀,侵蚀部位处在叶片的出汽侧,所以锅炉管道材料应有足够的抗氧化性,从而减少氧化铁颗粒产生。已有电厂将 T91 材料改为 TP347H, 也有定期酸洗蒸汽管道来清理管内氧化物的报道。

图4 理想工况下的固体粒子运动轨迹(dp为粒径)

图5 10%工况下的固体离子运动轨迹(dp为粒径)

1.2.2 材料及硬化处理

通过图4和图5可以看出导叶片出汽侧内弧面是冲蚀现象最容易发生的部位,因此需要对这部分进行抗冲蚀处理,从而缓解冲蚀对导叶片造成的损伤。而从图6不难看出提高其硬度,可以大幅度降低固体颗粒冲蚀率。

图6 硬化层对冲蚀率的影响

2 硬化处理

由于易受固体颗粒侵蚀的叶片工作温度接近600℃, 适合在这种高温下工作的硬化处理工艺有氮化处理、堆焊司太立合金、渗铬处理、等离子喷涂和渗硼处理。 图7 给出了 500℃时原材料和几种硬化处理冲蚀试验结果,可以看出渗硼处理对防止叶片冲蚀效果最好,其次是渗铬、等离子喷涂 CrC 化合物、 氧化铬涂层。

图7 冲蚀率对照

2.1 渗硼处理

国外研究单位研究了侵蚀特性和耐腐蚀性能,提出了在喷嘴叶片表面进行硼化处理的解决措施,这是在表面处理中耐蚀性最好的一种方法。所谓硼化处理就是在高温下将硼扩散渗入到金属表面,渗入的硼形成一种 FeB、 Fe2B 等硼化物, 其硬度HV 达 1500 左右。 硼化处理的方法有气体法、 固体法、熔融法。用于喷嘴的硼化处理选择了熔融法, 在无水硼砂(Na2Be4O7)中进行处理。 经过硼化处理的高压喷嘴叶片已在 500MW机组上安装, 运行 15 个月(9869 小时), 起停 19 次, 使用效果好。

东汽研究人员发明专利(CN 15548564)的工艺为: 在 900~1100℃渗硼 3~20 小时空冷至室温, 渗硼深度 0.01~0.15mm, 渗硼后在 600~750℃回火 2~15小时空冷至室温。

2.2 等离子喷涂 CrC 化合物

美国和日本的公司对 600MW 汽轮机组的喷嘴叶片采用等离子喷涂 Cr3C2+NiCr, 喷涂厚度 0.2~0.8mm, 硬度 HV730~1000, 机组投运后硬化膜没有发生任何问题。

2.3 渗铬

渗铬处理采用先渗碳再渗铬的方案,并经过真空热处理,从而保证了叶片基体的室温和高温性能, 同时得到了硬度为 HV1200 的防冲蚀硬化层。

3 渗铬处理及应用

3.1 渗碳和渗铬化学热处理

喷嘴叶片处于高温、高压条件下运行,通常采用 Cr12 型不锈钢, 以保证耐高温性和抗腐蚀性能, 同时加入 Ni、 Mo、 W、 Co、 B、 N、 Nb 等合金元素进行强化,以改善其热处理工艺性、抗回火性和高温性能。超超临界压力汽轮机喷嘴叶片采 用 1Cr10Co3W3NiMoVNbNB、 12Cr10Co3W2Mo NiVNbNB 钢, 使用温度可达 630℃。 中压一级采用 2Cr11MoVNbN 钢 , 由 于 调 质 后 硬 度 上 限 为HB321, 所以要采用局部硬化方法, 对冲蚀区进行强化并提高硬度,达到抗固体颗粒冲蚀能力。

3.1.1 喷嘴叶片材料及力学性能举例(见表1 和表2)

表1 1Cr10Co3W 3NiMoVNbNB 材料的化学成分 (w t%)

表2 力学性能要求

3.1.2 渗碳工艺试验

3.1.2.1 固体渗碳试验

用颗粒度为 3~8mm 木炭制成渗剂, 将渗剂和渗碳件装入特制的渗碳箱中进行加热, 在 1060℃± 10℃的工艺温度范围内保温一定时间完成渗碳。结 果 为 : 1# ( 96851): 0.7 ~1.7mm 不 等 ; 2#( 96852): 0.7 ~2.2mm 不 等 。 层 深 大 于 0.35mm 的渗碳层深上限要求,且渗碳层厚度不均匀,呈现锯齿形,碳化物级别均为8级。不能满足工艺要求,金相照片如图8所示。

3.1.2.2 滴注式气体渗碳试验

图8 固体渗碳金相组织

首先采用了已有的井式气体渗碳炉 RJJ-105-9T 和成熟的 920~940℃渗碳工艺进行试验, 经验证后确定了适合该设备的渗碳工艺方案。

具体工艺参数为: 强渗时间 0.5h, 煤油滴速为 150 滴/min; 正常渗碳时间 1h, 煤油滴速为 120滴/min 左右; 温度提升至 930℃进行扩散, 时间为0.5h, 酒精滴速为 70 滴/min。

按照上述参数结果如下:

5#: 0.30mm; 6#: 0.27mm; 7#: 0.25mm;8#: 0.30mm。

此结果达到工艺要求值,且层深均匀。如图9所示。

图9 7#试样检验结果

根据井式炉试验结果, 曾对 RJJ-105-9T 进行了可控气氛渗碳改造,以满足喷嘴叶片渗碳要求,并完成了气体渗碳技术改进。

碳势控制精度: ≤±0.05%C;

碳化物级别控制精度:≤1级;

渗碳层深度控制范围: ≥0.15mm;

有效硬化层深度控制精度: ≤±0.01mm;

气氛: 酒精+煤油。

设备改造后通过三炉试验采用 1.3%碳势, 层深 设 定 为 0.3mm, 930℃ 约 渗 5h, 渗 层 深 度0.35mm, 碳化物级别为 1 级。

3.1.2.3 可控气氛多用炉气体渗碳试验

RM9-120/180/85-TL 的热处理多用炉生产线兼具调质和渗碳生产功能,可完成在可控气氛下的工件渗碳、碳氮共渗及可控气氛保护下的热处理。 设备主要技术指标为主炉最高温度 1100℃。

可控气氛气体渗碳的主要工艺过程可分为,在 760~850℃阶段采用氮加甲醇气氛保护加热,850℃以后直到渗碳温度通入丙烷, 调控整碳热势。温度和碳势达到设定值后,将工件从前室推入后室开始渗碳,渗碳工艺结束后在后室内降温,温度降到 600℃时转入前室在氮气保护下冷却, 以减少渗碳层氧化脱碳。 工艺过程曲线见图10。

图10 喷嘴静叶渗碳温度及碳势曲线

该炉随炉放置 2Cr11Mo1VNbN (4-1#、 4-2#、4-3#)、 1Cr11Co3W3MoNiVNbNB ( 5#、 6#、 7#、8#、 9#)两种材料的试样, 送检试样为 4-1#、 4-2#、 4-3#; 6#、 7#、 8#。

渗碳层深如下:4-1#:0.36mm、 4-2#:0.36mm、4-3#:0.35mm;6#:0.36mm、7#:0.25mm、8#:0.27mm。叶片实物见图11。

图11 渗碳后的喷嘴静叶

3.1.3 渗铬处理

渗铬使用的固体渗剂是铬铁粉,填充物质是耐火粘土和氧化铝粉,用以防止渗剂与零件粘结,催化剂是氯化铵。在渗铬温度下,催化剂分解,并与铬反应生成氯化亚铬,氯化亚铬与零件表面接触,产生活性铬原子渗入工件,反应式为:

3.1.3.1 固体渗剂

渗铬渗剂比例按有关资料介绍为铬粉 55%,刚玉 44%, 氯化氨 1%。 为验证渗铬渗剂的可用性,按上述比例配制了试验渗剂,具体所采用质量为铬粉 550g, Cr粉纯度不低于 99.95%, 粒度200 目; 刚玉 440g; 氯化氨 10g。 由于渗铬温度高达 1135℃, 粉状铬粉将被完全氧化, 为了实现渗铬配备了保护气氛装置,保护气氛采用氩气,试验工艺及结果如下:

设备: RX-20-12 箱式电炉, 功率 20kW 炉;试样规格: φ20×15, 材料 2Cr11MoVNbN;工艺参数: 1135℃×4h。

炉温升至 980℃装入试样, 升至 1135℃保温4h, 保温结束断电打开炉门缓冷至 650~750℃保温半小时;保温结束出炉冷至室温。设备运行全过程通入氩气进行保护, 流量为 0.4~0.5mL/min。

结 果: 1#: 0.16mm, HV 187; 2#: 0.15mm,HV 189。

当渗铬工艺参数为 1050℃×1h 时试验结果为:36#:0.0175mm;37#:0.0175mm;38#:0.025mm;39#:0.025mm

根据以上数据进行进一步验证性试验,采用1135℃×4h 工艺, 渗铬层深较深, 范围在 0.15mm~0.16mm 之间。 因此渗剂是可用的, 同时此结果为在试样不渗碳时的渗层深度,和后期经渗碳后的试样在相同工艺参数下取得的层深差别较大,后续进一步进行了渗碳后再渗铬试验。

3.1.3.2 渗碳后渗铬试验

模拟喷嘴静叶渗碳后渗铬复合热处理试验时使 用 12Cr10Co3W2MoNiVNbNB 钢 棒 分 别 制 作Φ15×25 规格的渗碳、 渗铬试样, Φ25×300 规格的真空调质试样。并按前期试验的工艺参数进行试验,选取四组试样进行检验。

按图10喷嘴静叶渗碳温度及碳势曲线, 渗碳后检验结果见表3。

表3 渗碳试验检验结果

可以看出, 对 12Cr10Co3W 2MoNiVNbNB 制作的试样按照喷嘴静叶渗碳工艺进行渗碳,其层深满足要求。 对上述试样按图12进行了渗碳后渗铬。在室温将试样装入专用的渗铬箱中,并采用充气法对进行空气置换,保证箱内处于氩气保护状态。 在炉温升到 950℃后将连续通入保护气的渗铬箱装入炉内开始渗铬。 渗铬检验结果见表4, 试样外观如图13所示。

图12 渗铬温度曲线图

图13 12Cr10Co3W2MoNiVNbNB 试样渗铬后外观

表4 渗铬试验检验结果

12Cr10Co3W2MoNiVNbNB 制作的试样按照喷嘴静叶渗铬工艺进行渗碳,其层深满足技术要求。

3.1.3.3 渗层分析

通过电子显微镜能谱分析 (见图14、 图15),得出了渗层铬、 碳、 铁的点扫结果, 含量见表5,说明了碳和铬明显高于喷嘴叶片基体材料含量。

图14 渗层金相组织及点扫位置

图15 渗层能谱分析

表5 渗层点扫描化学成分

通过线扫描可以看出渗层成分变化情况,如图16 和 17 所示。

图16 渗层线扫描图像

图17 渗层内铁、 铬、 碳连续分布曲线

3.2 真空调质

在渗铬后调质是为了提高喷嘴叶片的整体强韧性, 但在高于 850℃时将强烈氧化, 这样就会破坏需要局部硬化的渗铬层,所以必须采用表面无氧化的真空热处理工艺加以保证。真空热处理是一种附加压力的多参数热处理。它具有无氧化、无脱碳、工件表面光亮、变形小、无污染、节能、自动化程度高、可以保证基体调质和渗铬层组织改善的要求。

采用高压气淬,就是加热结束后立即向加热室充高纯氮气,并强迫循环达到淬火的目的。从Φ40mm 钢各种气体及压力心部冷却曲线 (见图18)可以看出, 当气淬压力达到 10×105Pa 时其冷却能力接近油中淬火,这点可以作为确定气淬压力的重要依据, 通过试验确认气淬压力选用 (5~10)×105Pa 时可满足喷嘴叶片真空调质要求。 气淬后真空回火使用的氮气介质气压为 100~150kPa,所以温度和保温时间与常规加热设备中回火相同,只是冷却过程有其特殊性。因为回火后的冷却过程仍在真空炉中,如随炉自然冷却将造成叶片出现第二类回火脆性,解决办法是采用与真空气淬相同的高压氮气快速冷却方式,以消除由于冷却速度慢造成的第二类回火脆性。 1Cr11Co3W3NiMo -VNbNB 淬火后外观见图19。

目前喷嘴叶片和中压一级导叶片所使用的材料 有 2Cr11MoVNbN、 1Cr11Co3W 3NiMoVNbNB 以及 12Cr10Co3W2MoNiVNbNB, 渗铬后经真空调质达到室温及高温机械性能要求。真空热处理工艺见图20, 2Cr11Mo1VNbN 钢真空热处理常温力学性能和高温持久性能见表6和表 7。

图18 Φ40mm 钢各种气体及压力心部冷却曲线

图19 1Cr11Co3W 3NiMoVNbNB 淬火后外观

图20 叶片真空热处理工艺

表 6 2Cr11Mo1VNbN 真空热处理常温力学性能

表 7 2Cr11Mo1VNbN 钢高温持久性能

4 结论

(1)固体粒子冲蚀现象解决对策为局部硬化, 具体方法有氮化、 渗硼、 喷涂 Cr3C2+NiCr 和渗碳渗铬复合热处理;

(2)采用不同的渗碳设备进行渗碳处理, 工艺参数有所不同, 有效渗碳层深度可保证 100~500μm;

(3)采用铬粉、 刚玉和氯化氨混合物作渗铬固体渗剂, 经 1135℃渗 铬, 渗铬 层层深度 20~50μm, 渗铬层的硬度≥HV1200;

(4)渗铬后采用真空调质, 可在保证基体室温机械性能和同时不损坏渗铬层,并对渗层组织有改善。

(5)渗碳、 渗铬和真空调质复合热处理可作为超超临界汽轮机喷嘴叶片出汽侧防固体粒子冲刷的一种对策,并已用于汽轮机产品。

[1] 戴丽萍,俞茂铮,王贤钢,等.超临界汽轮机调节级喷嘴固粒冲蚀特性的预测与抗冲蚀方法 [J] .汽轮机技术, 2002,44(6):329-332

[2] 曹良裕,魏战江.钢的碳当量公式及其在焊接中的应用[J].焊接技术,1999,14 (1):39-43

[3] 刘志江.超临界机组汽轮机固体颗粒侵蚀的综合研究[J].电力设备,2004,5 (6):34-39

[4] 张建国.真空热处理典型工艺案例分析及设备选型 [J].国外金属热处理,2005,26(3):23-26

[5] 包耳,任慧远,张天强,等.真空热处理工艺参数的选取[J].真空,2002, (6):35-37

[6] 张善庆.真空热处理加热滞后时间的研究 [J].金属热处理,2000,(1):38-39

Solid Particle Erosion(SPE)of the Nozzles in Ultra-supercritical Steam Turbine and Anti-erosion Methods Application

Shi Lianfeng, Wu Yanrong, Zeng Cheng, Wang Hong, Liang Gang, Liang Xiaolin

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

The article discussed SPE of the Nozzles in ultra-supercritical steam turbine and focused on the carburization, chromizing ard vacdum heat treatment test,obtained the reasonable parameterswhich was useful for the blade production.

ultra-supercritical,carburization,chromizing,vacaum heat treatment,process parameters

石联峰 (1963-), 男, 高级工程师, 主要从事汽轮机零部件热处理工艺开发及应用工作。