掺杂钨带退火过程中的组织与织构演变

夏福中,汪明朴,李周,魏海根,陈畅,贾延琳,雷前

(中南大学 材料科学与工程学院,湖南 长沙,410083)

钨是稀有难熔金属之一,其熔点、沸点是所有金属中最高的,而高温蒸汽压是所有金属中最低的,因此钨具有优良的高温使用性能。钨的强度高,线膨胀系数低,具有优良的热稳定性,同时射线吸收能力也很强,因而被广泛应用于电子、电力、电真空电光源及医疗、冶金等众多领域中[1-2]。用钨丝轧制成的钨带可用于行波管的慢波螺旋结构部件,其热稳定性及力学性能是影响行波管性能及寿命的重要因素。本文在大量已有的对钨丝退火行为及再结晶机制研究的基础上,研究了掺杂钨带退火过程中的组织与织构演变及再结晶形核机制。成品掺杂钨丝(直径小于 1 mm)的TEM 显微结构是细长的纤维组织[3-4],纤维界平行与丝轴,其中每一条纤维是由位错胞或者变形亚晶排列而成的,并且在纤维界与纤维内存在微量掺杂元素,主要是K,Al和Si[1],正是这种特殊的变形组织与掺杂元素造就了掺杂钨丝优异的抗蠕变性能与反常的再结晶特点。关于掺杂钨丝的再结晶形核机制,已有的研究主要有以下几种看法:Snow[3,5]认为掺杂钨丝中的亚晶界角度差较大,所以条形亚晶能够在退火过程中直接粗化为再结晶核心。Chen等[4]认为钨丝的再结晶机制是亚晶聚合,但没有给出亚晶聚合的具体微观机制。Berghezan[6]通过对比纯钨丝与掺杂钨丝在退火过程中亚结构的转变过程,认为是 TEM 中观察到的纤维界跳跃式迁移导致了掺杂钨丝的再结晶,并使钨丝在高温下形成了长宽比很大的相互搭接的晶粒结构,他还认为钨丝在退火过程中发生的所有形貌变化(包括爆发式晶粒长大)都属于一次再结晶。而Liu等[7]的研究认为在退火过程中,钨丝中的亚纤维界面发生分解,分解出的位错重排为亚晶界,然后通过亚晶长大来形成再结晶核心。可见,人们对掺杂钨丝的再结晶形核机制还没有一个统一的看法。另外,同其他体心立方金属类似,拉拔后的钨丝具有[110]丝织构[8]。实际应用中需要将钨丝做小变形量的轧制,以制成钨带供某些特殊零件使用,如行波管的慢波螺旋线螺线管。丝材的轧制有其特殊的变形特点[9], 而“拉丝+轧制”对钨丝的丝织构有何影响,还未见报道。本文作者借助EBSD技术并结合金相、TEM实验手段,研究了钨带退火过程中显微组织与织构的演变规律,并对其其再结晶形核机制做了分析。

1 实验

本实验使用的钨带为国内某公司提供的尺寸(宽×厚)为1.0 mm×0.4 mm的掺杂钨带,金相和EBSD观察面为钨带侧面,TEM观察面为钨带轧面。金相样品首先采用2%NaOH水溶液电解抛光,电解抛光参数为直流电压8 V,电流80 mA,然后在7.5 g铁氰化钾+2.5 g NaOH+50 mL H2O中侵蚀10 s。金相观察在Leica DM ILM HC金相显微镜上进行。EBSD样品采用2%NaOH水溶液电解抛光,电解抛光参数为直流电压8 V,电流80 mA,然后在配备有XM4-Hikari型背散射衍射仪的 Sirion200场发射扫描电镜上进行数据采集,扫描步长80 nm,电压20 kV,样品距离9 mm,样品与背散射电子接受屏倾斜角度 70°,最后采用EDAX公司的TSL OIM 5.31分析软件对采集的实验数据进行处理和分析。TEM样品使用MTP-1型电解双喷减薄仪进行减薄,双喷电流为 40~50 mA,温度保持在-15~-10 ℃之间,双喷液为400 mL H2O+100 mL甘油+8 g NaOH+2 g Na2CO3。TEM观察在Tecnai G2 20ST型透射电镜上进行,电镜加速电压200 kV。

2 结果与讨论

2.1 金相显微组织分析

图 1所示为不同状态下钨带的侧面金相显微组织。由图 1(a)可知:加工态的掺杂钨带中形成了长而窄的纤维,纤维界平直,纤维宽窄不一,较宽的纤维可能是原始尺寸比较大的晶粒形成的,也可能是变形程度不均匀引起的。另外,图中看到的纤维边界不全是原始晶界,还可能包含变形引发的晶界。根据Li[10]的研究,金属在变形过程中会产生变形带、过渡带等变形组织,这些组织发展到一定程度时,它们之间以及它们与基体之间的界面会成为变形引发的晶界。钨丝的生产过程包括大变形量的旋锻与拉拔,且在拉拔过程中一般只进行去应力退火[11],所以在钨丝中变形引入的新界面会一直保留,并随着变形量的增大而继续发展,最终同原始晶界一样发展成平行于拉伸方向的纤维界。在拉拔Fe丝[12]和Cu丝[13]中也观察到了这种由变形引发的晶界形成的纤维界。

W带经1 200 ℃退火后(图1(b)),仍为明显的纤维组织,但纤维略微变宽,部分纤维界锯齿化明显,如图1(b)椭圆处所示,这说明1 200 ℃退火后纤维界局部发生了迁移,但还没有再结晶晶粒形成。1 400 ℃退火后,纤维宽化与纤维界锯齿化更明显,且在部分纤维界处出现细小的等轴状再结晶晶粒,如图 1(c)中椭圆标记处。1 500 ℃退火后,再结晶晶粒增多,但仍然比较细小。另外,在1 400 ℃与1 500 ℃退火后部分宽化的纤维内出现棒状晶粒,沿纤维界方向排列,如图1(c)和(d)中矩形标记处。

2.2 EBSD分析

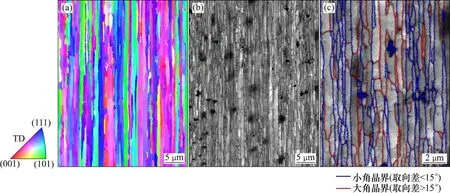

图2所示为未退火钨带侧面的EBSD取向成像、成像质量以及矩形处放大的晶界分布。由图2可以看出:纤维内存在许多长短不一的条形胞,有的长度超过 5 µm,有的不到 1 µm。

图1 钨带不同状态侧面显微组织Fig. 1 Microstructures of tungsten strips at different states

图2 未退火钨带侧面的EBSD结果Fig. 2 EBSD results of as-rolled W strip

图3(a)和3(b)所示分别为钨带1 500 ℃退火后的EBSD取向成像图与质量成像图,图3(c)所示为用TSL软件将样品绕 TD方向旋转 90°后得到的钨带横截面法向的取向图。对比图2(b)与图3(b)可以发现:1 500℃退火后除了发生亚晶粗化外,还形成很多等轴状晶粒,这些晶粒与集体的取向差小,说明它们是亚晶,是在退火过程中由短小的胞块(图 2(b))粗化形成的;有的等轴状晶粒与基体取向差较大,主要出现于纤维界处(见图3中圆圈标识处),它们应该是再结晶晶粒。另外,在图 3(a)中观察到由于纤维界的局部迁移导致纤维界锯齿化,如图中箭头所示处。

对比图 3(a)和 3(c)可以看出:图 3(a)中与基体取向差较大的再结晶晶粒(圆圈标志的晶粒)在图 3(c)中的取向与周围基体相同:这些晶粒[110]晶向仍然与丝轴平行或接近。这说明再结晶不会引起钨带[110]丝织构的改变,文献[14]表明纯钨丝一次再结晶后仍然为[110]丝织构。这种一次再结晶形核机制与已有的对BCC金属再结晶机制的研究是一致的[15],即体心立方金属中,绕公有的<110>轴旋转某一特定角度的晶界为高可动性晶界,更易成为再结晶晶界。

图4所示为 BCC金属中α-纤维织构和 γ-纤维织构在欧拉空间 φ2=45°时 ODF截面图上的位置(图4(a)[16])及钨带不同状态恒 φ2=45°的 ODF截面图(图4(b)和 4(c))。对于体心立方金属来说,在 Euler空间Bunge系统中,恒φ2=45°的截面图中包含了BCC金属织构的足够信息。由图4可知:未退火钨带中沿α取向线织构较强,其中取向密度主要集中于{001}<110>以及{111}<110>附近。同时在γ取向线上还存在很强的(111)[01]织构和微弱的(111)[11]织构。可以说未退火钨带中主要织构类型皆为<110>平行于轧向(也即丝轴方向)的织构,与理想<110>丝织构相比还附加了板织构。

由此可见:钨丝轧制过程中,在保持[110]丝织构(即[110]晶向与丝轴同向)的基础上,{001}或{111}晶面围绕<110>晶向朝与轧面平行的方向偏聚,形成了板织构。

图3 于1 500 ℃,1 h条件下退火后钨带EBSD结果Fig. 3 EBSD results of W strip after annealing at 1 500 ℃ for 1 h

图4 退火过程中钨带织构变化Fig. 4 Texture changes of tungsten strip during annealing

对比图4(c)与4(b)可知:1 500 ℃退火后,钨带中沿α取向线的织构分布变得较为均匀,沿γ取向线上织构变弱,这表明1 500 ℃退火不会改变钨带的丝织构,[110]晶向仍与轧向(丝轴)平行,但会使钨带中的板织构弱化,转变为理想的丝织构,所以α取向线上的取向分布变得比较均匀。

2.3 TEM组织观察

图5 不同状态钨带的TEM显微组织Fig. 5 TEM micrographs of W strip at different states

图5所示为不同状态钨带的TEM像。由图5(a) 可知:未退火钨带为拉长的纤维组织,其纤维由沿丝轴拉长的条形胞与少量短小位错胞组成,且纤维宽窄不一,这与EBSD质量图2(b)类似。条形胞内位错较多,沿钨带轴向的胞壁窄而平直,其结构为高密度的位错缠结。另外还可以看到:纤维界显示复杂的应变衬度,放大后发现该处显示出点状应变衬度,如图5(b)所示。这种衬度是由纤维界内位错高密度缠结产生的应力场引起的[17],高温退火后这种衬度基本消失。随着退火温度的升高(图5(c)~(f)),条形胞回复为亚晶,横向界面增多。纤维界由于界面的横向迁移而稍微弯曲,且随温度升高,纤维粗化愈加明显。1 000 ℃开始,在纤维内部和纤维界处观察到沿丝轴排列的钾泡列或正在球化的钾管。图6所示为于1 500 ℃,1 h条件下退火后不同位错组态以及K泡的作用。同时,随温度升高还可观察到的钾泡列越来越多,且呈逐渐长大的趋势,1 500 ℃退火后,有些钾泡演变成六边形(图6(a))。这些K泡有的位于晶界与亚晶界上,阻碍着界面的迁移,有的位于晶内,对晶内的位错起钉扎作用。1 500 ℃退火后(图5(f)),个别亚晶长大至5 µm长,1.8 µm宽,金相照片中看到的宽化纤维内的棒状晶粒(图 1(c)和1(d))可能就是这样形成的,这类亚晶有可能因为尺寸优势而成为再结晶核心,即原位再结晶,但由图 3(a)与(b)可见:尺寸较大的条形亚晶(如条形亚晶 1)颜色与基体基本相同,可以说在形成过程中几乎没有绕丝轴发生旋转,其取向与所处纤维相同,所以其纵向界面仍然是亚晶界,界面迁移能力低,很难成为再结晶核心。

3 分析与讨论

金相观察到的钨带显微组织为纤维组织,纤维宽窄不一。EBSD与TEM观察表明这些纤维由更窄的亚纤维构成,亚纤维由条形胞沿丝轴排列而成,且胞壁内位错密度很高,钨带的这种显微组织形貌与钨丝的相同[3],所以它们的回复再结晶过程也应该相似。

图6所示为钾泡与各种位错组态的交互作用。由图6可见:直至1 500 ℃退火后,部分亚晶内仍有较多的残留位错,这是由于钨带变形以及钾泡分布的不均匀造成的。变形过程中回复较少以及钾泡较多的区域位错密度较大,特别是在钾分布密集的地方,位错发生缠结,形成位错墙或位错林,它们在随后的退火过程中成为位错滑移的障碍,导致残余位错增多。胞或亚晶转变为再结晶核心包括 2个阶段:(1) 形成界面平直的亚晶界;(2) 由于位错向亚晶界迁移使亚晶本身位错密度降低,亚晶界角增大。因此K泡与位错间的相互作用将延长回复过程,延缓再结晶形核。

图6 于1 500 ℃,1 h条件下退火后位错组态以及K泡的作用Fig. 6 Dislocation patterns and their action with K bubbles after annealing at 1 500 ℃ for 1 h

Gorelid[19]研究指出:亚晶界在退火过程中的变化取决于其位错密度,低位错密度的亚晶界消失,高位错密度的亚晶界迁移并转变为大角度晶界。因此亚晶粗化除了通过亚晶界迁移外,还可以通过亚晶界分解而使亚晶合并,如图6(a)箭头处所示为亚晶界的分解。亚晶通过这种方式粗化时,如果亚晶界内有K泡存在,位错运动将被钉扎,亚晶粗化就受到抑制。

于1 500 ℃,1 h条件退火后,虽然亚晶粗化明显,但EBSD取向图3(a)表明大部分亚晶在粗化过程中取向变化小,这些亚晶难以发展成再结晶晶核心。只有那些在长大过程中按特定方式旋转的晶粒才能形成再结晶核心。这种“晶粒转动”的形核过程需要通过位错运动进行[19-20],因为在掺杂钨带内的界面上常常有K泡存在,所以位错运动容易受到钉扎,通过晶粒转动而发生的再结晶形核便会受阻。根据Leber[21]的研究,纯钨丝一次再结晶后再结晶晶粒也会相对[110]晶向(钨丝轴向)做一定角度的旋转,可见掺杂钨带与纯钨丝一次再结晶形核机制是相同的,都需要亚晶通过旋转来形成大角度晶界,只是因为钾泡对亚晶旋转的抑制,导致掺杂钨带内一次再结晶形核只能在局部发生,并且在形核后再结晶晶粒因受K泡钉扎而长大缓慢,所以1 400 ℃与1 500 ℃出现的再结晶晶粒都很细小,如图1(c)和1(d),而1 500 ℃退火后再结晶晶粒比1 400℃多主要是因为温度升高,位错运动能力提高,更易摆脱K泡的钉扎来促进再结晶形核。

钨带中发生一次再结晶形核的位置有可能是因为K在钨带中分布不均使这些位置含K较少,所以形核受到的阻碍小。这也可以说明为什么当拉拔量超过一定限度后,掺杂钨丝拉拔变形量越大,再结晶温度越高[6]。因为变形量越大,掺杂K在钨丝中细化越明显,并且在钨丝中分布越弥散,再结晶形核受到抑制的区域就越广。

综上所述,作者认为掺杂钨丝(钨带)的一次再结晶是通过亚晶粗化的同时发生旋转的机制形核,但由于掺杂钨丝中K泡对这种形核机制的阻碍,不仅使其再结晶温度升高,而且再结晶形核也只能发生于K含量较少的局部区域。

4 结论

(1) 加工态掺杂钨带显微组织为拉长的纤维,纤维宽窄不一,纤维内有许多条形胞块。于1 200 ℃,1 h条件退火后纤维发生宽化,纤维界局部锯齿化,但无再结晶晶粒形成。退火温度升高至1 400 ℃时,在纤维界处出现细小的再结晶晶粒,这些再结晶晶粒是通过亚晶转动形成的,这是掺杂钨带主要的一次再结晶机制。1 500 ℃退火后,再结晶晶粒增多。

(2) 掺杂钨带中的 K泡对位错与界面有钉扎作用,阻碍亚晶转动与界面迁移,延缓再结晶形核与晶粒长大。

(3) 钨丝轧制为钨带后仍保持 [110]方向与丝轴(轧 制 方 向 )一 致 , 同 时 形 成 了 {001}<110> 和{111}<110> 2种织构,经1 500 ℃,1 h退火后,转变成{uvw}<110>织构,与钨丝中丝织构类似。

[1] 郑永良. 钨丝工艺学[M]. 上海: 上海科学技术出版社, 1986:21-23.ZHENG Yongliang. Tungsten wire technology[M]. Shanghai:Shanghai Scientific and Technical Publishers, 1986: 21-23.

[2] Schade P. 100 years of doped tungsten wire[J]. Int Journal of Refractory metals and Hardmetals, 2010, 28(6): 648-660.

[3] Snow D B. The recrystallization of heavily-drawn doped tungsten wire[J]. Metallurgical and Materials Transactions A,1976, 7(6): 783-794.

[4] CHEN Zhongchun, ZHOU Meiling, ZUO Tieyong. The recrystallization of doped tungsten wire[J]. Journal of Central South University: Science and Technology, 1989, 4(20):421-427.

[5] Snow D B. The recrystallization of commercially pure and doped tungsten wire drawn to high strain[J]. Metallurgical Transactions A, 1979, 10(7): 815-821.

[6] Berghezan A F. On a model and on the mechanism of recrystallization of doped tungsten wires[J]. Planseeberichte Fuer Pulvermetallurgie, 1974, 22(4): 264-284.

[7] LIU Xinyu, ZUO Tieyong. A study on the recovery and recrystallization nucleation of tungsten wires[J]. Journal of Central South University: Science and Technology, 1990, 21(4):414-419.

[8] RIECK G D. Some remarks on the deformation textures of tungsten[J]. Metallurgical and Materials Transactions B, 1971,2(12): 3495-3496.

[9] Kazeminezhad M, Taheri A K. Deformation inhomogeneity in flattened copper wire[J]. Materials & Design, 2007, 28(7):2047-2053.

[10] Li L. Deformation band and texture of a cast Mg-RE alloy under uniaxial hot compression[J]. Materials Science & Engineering, A:Structural Materials: Properties, Microstructure and Processing,2011, 528(24): 7178-7185.

[11] 印协世. 钨丝生产原理、工艺及其性能[M]. 北京: 冶金工业出版社, 1998: 237.YIN Xieshi. Property, technology and production principle of tungsten wire[M]. Beijing: Metallurgical Industry Press, 1998:237.

[12] John F P, Thomas D A. A study of fibrous tungsten and iron[J].Trans Met Soc AIME, 1961, 221: 1240-1250.

[13] Ostermann F. Dislocation cell formation and recrystallization in tungsten[J]. Metallurgical Transactions, 1971, 2(9): 2737-2740.

[14] Johanna G. Metallurgical processes in wire drawing[J].Zeitschrift Fuer Metallkunde, 1970, 61(4): 252-260.

[15] Hatherly F J, Hatherly M. Recrystallization and related annealing phenomena[M]. Oxford: Elsevier Ltd, 1995: 140.

[16] 徐祖耀, 黄本立, 鄢国强. 中国材料工程大典(第26卷): 材料表征与检测技术[M]. 北京: 化学工业出版社, 2006: 311.XU Zuyao, HUANG Liben, YAN Guoqiang. China Materials Engineering Canon (Volume 26): Material characterization and testing technology[M]. Beijing: Publishing House of Chemist Industry, 2006: 311.

[17] Jones A R, Howell P R, Ralph B. Changes in grain boundary structure during the initial stages of recrystallization[J]. Philos Mag, 1977, 35(3): 603-611.

[18] Wang Y B, Ho J C. Dislocation density evolution during high pressure torsion of a nanocrystalline Ni-Fe alloy[J]. Applied Physics Letters, 2009, 94(9): 091911-3.

[19] Gorelik S S. Recrystallization in metals and alloys[M].Moscow:MIR Publishers, 1981: 143.

[20] Wang Y, Wang S R. Static recrystallization of magnesium alloy during TRC-HC deformation followed by annealing[J].Advanced Materials Research, 2011, 295/297: 730-733.

[21] Leber S. Cylindrical textures in tungsten and other BCC metals[J]. Transactions of the ASM, 1960, 53: 700-711.