京新上地桥主梁钢-混过渡段的设计分析

徐升桥,刘永锋

(中铁工程设计咨询集团有限公司,北京 100055)

1 工程概况

京新上地桥[1-3]位于圆曲线(半径920 m)+缓和曲线(A=474.76 m)+直线及纵坡(2.0%)+竖曲线(半径11 000)+纵坡(-1.478%)上。大桥采用(46+46+230+98+90)m独塔单索面预应力混凝土斜拉桥[4],以19°的斜交角度跨越既有地铁13号线、京包铁路和在建的京张城际铁路,跨越上述铁路的主梁主跨B段为212 m的现浇预应力混凝土箱梁(图1),采用塔后预 制、单 点 顶 推 213 m 就 位[5],顶 推 箱 梁 自重25 0000 kN、宽35.5 m和最大悬臂63 m的综合技术指标刷新了国内外混凝土曲线箱梁顶推(拖拉)施工的纪录。

钢导梁预埋于混凝土箱梁端部,通过剪力连接件和混凝土箱梁连接成整体,以传递顶推过程中的弯矩和剪力。钢导梁预埋段长度为4 m,为保证钢-混凝土过渡段钢梁与混凝土箱梁共同工作,确保可靠传力,钢梁顶板、底板以及腹板和混凝土接触面均设置了剪力连接件。由于预埋段结合部受力性能复杂,剪力连接件的设计对确保顶推施工中的安全性具有重要意义,而现行规范尚缺乏相关的设计公式,需要对钢导梁预埋段结合部进行精细有限元分析,重点关注钢梁与混凝土的界面行为,为综合评价结合部连接件设计的安全性与可靠性提供依据。

图1 京新上地斜拉桥主梁顶推施工起始状态

2 有限元模型的建立

2.1 分析假定

钢导梁全长44 m(图2),分3段预制,现场高强螺栓拼装,结合部长度为4 m。图3所示为预埋段结合部横断面图,钢导梁沿横向设置2道,采用闭口箱形截面,顶板和底板通过栓钉连接件与混凝土上下翼缘相连,混凝土箱梁腹板增厚至1 780 mm与钢梁的2道腹板通过栓钉连接件相连。

图2 钢导梁纵向布置

图3 结合部横断面(单位:mm)

对钢-混过渡段的分析作如下假定。

(1)仅选取结合部范围内的钢梁和混凝土箱梁进行分析,采用的最不利内力按照设计单位在钢导梁设计说明中提供的设计内力选取。

(2)不计横坡对结构的影响。

(3)选取半侧结构进行分析,钢导梁截面高度取实际2根导梁的平均值,对应的设计内力也按平均值选取。

(4)为简化计算,同时偏于安全考虑,不考虑钢板与混凝土自然粘结对界面抗剪的贡献,仅考虑栓钉对界面抗剪的贡献。由于端部锚垫板以及钢导梁上下翼缘加劲肋均未和混凝土之间设置剪力连接件,故在模型中不予考虑。

(5)栓钉在平面内两个正交方向的抗剪刚度均按下式计算

式中,Vu为栓钉抗剪承载力设计值,按《钢结构设计规范》(GB50017—2003)[6]的建议取值,Vu以单位N代入上式;k为栓钉刚度,N/mm。

(6)不计算栓钉的抗掀起作用。

2.2 单元选取和网格划分

局部模型主要由以下4部分组成。

(1)混凝土箱梁:采用8节点六面体全积分7号实体单元。

(2)钢导梁和加载梁:采用4节点四边形75号空间厚壳单元,能考虑壳的剪切变形。

(3)预应力钢筋:采用2节点9号空间桁架单元。

(4)栓钉:采用线性弹簧单元模拟平面内剪切滑移效应,平面外自由度采用节点连接进行耦合,每个栓钉位置建立2个平面内弹簧和1个平面外节点连接。

为保证预应力筋和混凝土箱梁变形协调,将预应力筋单元埋入混凝土单元,该模型为组合式钢筋混凝土模型,预应力筋单元节点位移自由度不在整体刚度矩阵中出现,计算时通过位移差值自动满足位移协调条件,该模型能准确模拟预应力筋的位置,但预应力筋和混凝土之间的滑移效应无法考虑。

2.3 荷载工况和边界条件

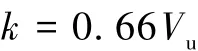

(1)正弯矩工况边界条件(图4)

采用悬臂梁的支座静定边界条件,结合部通过界面弹簧将混凝土箱梁和钢导梁连接在一起,加载梁和钢导梁在另一侧相连。由于结合部承受最大正弯矩的时候,处于连续梁的跨中位置,因此剪力较小,主要以弯矩控制设计,因此,通过在加载梁端施加一对力偶,使结合部范围内承受均匀的最大正弯矩 Mmax,P,其值为53 210.5 kN·m,施加的荷载只需满足下式即可

图4 正弯矩工况边界条件示意

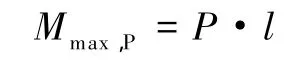

(2)负弯矩工况边界条件(图5)

采用悬臂梁的支座静定边界条件,结合部通过界面弹簧将混凝土箱梁和钢导梁连接在一起,加载梁和钢导梁在另一侧相连。钢导梁梁端承受最大负弯矩时,恰好是支座位于钢导梁梁端,钢导梁全长处于悬臂状态,此时,钢导梁截面不仅承受负弯矩,而且还承受较大的剪力,结合部承受弯矩和剪力的共同作用。最大 负 弯 矩 Mmax,N取40 369.5 kN·m,最 大 剪 力Vmax取 12 180.5 kN。

如图5所示,通过在加载梁施加荷载 P1和P2,同时对结合部施加自重荷载w,当P1和P2满足下式时,即可保证结合部承受与实际结构相同的弯矩和剪力。

此外,由于取一半结构进行分析,还需对结构施加对称边界条件;为了施加预应力,对预应力筋单元施加降温边界条件。

图5 负弯矩工况边界条件示意

3 正弯矩工况有限元分析结果

3.1 整体变形

结构总体变形云图如图6所示,由于纵向预应力的存在以及钢导梁梁端正弯矩的施加,结构纵向(Z向)有明显的压缩变形,竖向(Y向)发生了局部弯曲变形。

图6 结构总体变形云图

3.2 界面滑移和剪力分布

由于正弯矩工况结合部仅承受纯弯作用,因此钢导梁预埋段各界面主要发生纵向(Z向)滑移,其界面剪力也沿纵向分布。

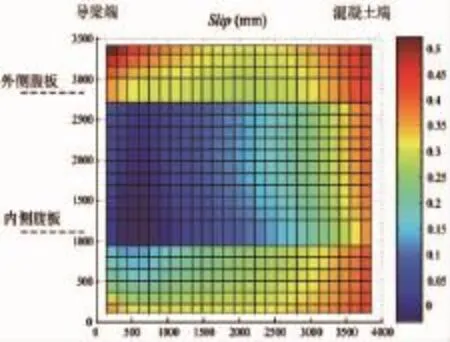

顶板界面纵向滑移场分布见图7,导致纵向滑移的因素有2个,一个是导梁传来的弯矩,另一个是对混凝土箱梁施加的纵向预应力,当弯矩为正弯矩时,两者产生的滑移为反向滑移,故可相互抵消,因此在梁端界面滑移较小。顶板界面的最大纵向滑移约为0.52 mm。

将栓钉实际承受的剪力V和栓钉抗剪承载力设计值Vu的比值定义为栓钉的安全系数,其值越小,栓钉的安全储备越大。顶板界面栓钉安全系数(图8)值最大为 0.34。

图7 顶板界面纵向滑移场

图8 顶板界面栓钉安全系数

底板界面因纵向预应力和正弯矩导致的底板滑移同向,对栓钉受力更为不利,在导梁端部,底板纵向滑移约为 0.95 mm,底板栓钉承载力安全系数最大为 0.63。

外侧腹板界面纵向滑移最大发生于钢导梁端底板附近角部,约为0.65 mm,相应的栓钉承载力安全系数绝对值最大为0.43;同样内侧腹板界面纵向滑移最大发生于钢导梁端底板附近角部,约为0.71 mm,相应的栓钉承载力安全系数最大为0.47。

4 负弯矩工况有限元分析结果

4.1 整体变形

结构总体变形云图如图9所示,由于纵向预应力的存在以及钢导梁梁端负弯矩的施加,结构纵向(Z向)有明显的压缩变形,竖向(Y向)发生了局部弯曲变形。

图9 结构总体变形云图

4.2 界面滑移和剪力分布

由于负弯矩工况结合部承受弯矩和剪力的复合作用,钢导梁预埋段顶底板界面主要发生纵向(Z向)滑移,而两道腹板界面同时发生纵向(Z向)和竖向(Y向)滑移,其滑移和剪力分布较正弯矩工况更为复杂。

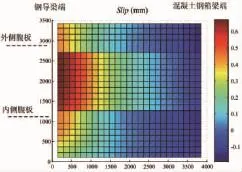

顶板界面纵向滑移场分布如图10所示,导致纵向滑移的因素有两个,一个是导梁传来的弯矩,另一个是对混凝土箱梁施加的纵向预应力,当弯矩为负弯矩时,两者产生的滑移为同向滑移,两者相叠加,因此在梁端界面滑移较大。顶板界面的最大纵向滑移约为0.67 mm,栓钉安全系数(图 11)绝对值最大为 0.44。

图10 顶板界面纵向滑移场

底板界面因纵向预应力和正弯矩导致的底板滑移反向,两者抵消,在导梁端部,底板纵向滑移较小,底板界面的最大纵向滑移约为0.38 mm,栓钉承载力安全系数最大为0.25。

图11 顶板界面栓钉安全系数

外侧腹板界面纵向滑移(图12)主要由弯曲作用引起,纵向滑移最大发生于钢导梁端顶板附近角部,约为0.6 mm;外侧腹板界面竖向滑移(图13)滑移主要由剪切作用引起,竖向滑移最大发生于钢导梁端附近,约0.4 mm,当剪力由钢导梁传递至混凝土箱梁后,界面竖向滑移量就很小。

图12 外侧腹板界面纵向滑移场(Z向)

图13 外侧腹板界面竖向滑移场(Y向)

将纵向滑移场和竖向滑移场按矢量叠加,即可得到外侧腹板界面的总滑移场(图14),最大总滑移发生在钢导梁端顶板附近角部,约为0.63 mm;外侧腹板栓钉承载力安全系数(图15)绝对值最大为0.42。

图14 外侧腹板界面总滑移场

图15 外侧腹板界面栓钉安全系数

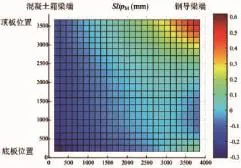

内侧腹板界面纵向滑移主要由弯曲作用引起,纵向滑移最大发生于钢导梁端顶板附近角部,约为0.56 mm;内侧腹板界面竖向滑移场主要由剪切作用引起,竖向滑移最大发生于钢导梁端附近,约 0.44 mm,当剪力由钢导梁传递至混凝土箱梁后,界面竖向滑移量就很小。

将纵向滑移场和竖向滑移场按矢量叠加,即可得到内侧腹板界面的总滑移场,最大总滑移发生在钢导梁端顶板附近角部,约为0.58 mm,内侧腹板栓钉承载力安全系数绝对值最大为0.38。

5 最大悬臂时的局部应力

主梁B段顶推过程的最不利荷载工况为悬臂63 m时,该种工况下的钢-混凝土过渡段主拉应力云图如图16所示,最大主拉应力不大于2.9 MPa。

图16 钢-混凝土过渡段主拉应力云图

6 结论

对钢导梁预埋段结合部界面受力性能进行分析,得到了最大正弯矩工况和最大负弯矩工况的钢-混凝土界面滑移分布场、栓钉承载力安全储备V/Vu以及安全系数 K=Vu/V(表1)。

表1 栓钉安全储备计算结果汇总

从表1中可知栓钉的安全系数在1.59~4.00,大于钢桥施工阶段的安全系数[7]1.7/1.25=1.36,界面连接可靠,钢-混凝土过渡段变形协调、应力分布均匀,设计合理。2011年5月,大桥的曲线混凝土主梁顶推顺利完成,钢-混凝土过渡段工作性能优良,没有出现裂缝。

[1]徐升桥,刘永锋.京新上地斜拉桥的技术创新[J].2013(3):29-33.

[2]聂建国,陶慕轩,徐升桥,刘永锋.斜拉桥塔梁弹性连接拉索锚固块局部受力性能分析[J].铁道科学与工程学报,2010(S):36-40.

[3]钟建辉,刘永锋,焦亚萌.京包高速公路上地斜拉桥总体结构静力分析[J].铁道勘察,2011(3):99-101.

[4]焦亚萌,刘永锋,钟建辉.京新高速上地斜拉桥顶推施工设计[J].铁道标准设计,2012(7):69-74.

[5]徐升桥,刘永锋.北京市六环路斜拉桥设计关键技术[J].铁道标准设计,2009(11):52-55.

[6]中华人民共和国国家标准.GB50017—2003 钢结构设计规范[S].北京:中国建筑工业出版社,2003.

[7]中华人民共和国铁道行业标准.TB10002.3—2005 铁路桥梁钢结构设计规范[S].北京:中国铁道出版社,2005.